"Atyashevo": kokybės kontrolė kiekviename gamybos etape. Kokybės kilpa ir jos etapai Kontrolė ir testavimas

Taip pat skaitykite

Formavimo ir gaminio kokybės užtikrinimo etapai:

1. Poreikių, techninio lygio ir gaminių kokybės prognozavimas.

2. Aukščiausią kokybės kategoriją atitinkančio kokybės lygio formavimas. Mokslinės ir techninės dokumentacijos rengimas.

3. Gamintojo galimybių analizė.

4. Logistikos palaikymas žaliavomis, medžiagomis, komponentais.

5. Techninis produkcijos paruošimas. Technologinių procesų plėtra. Suteikiame įrangą, priedus, įrankius.

6. Gaminių, atitinkančių mokslinę ir techninę dokumentaciją, gamyba.

7. Gaminių techninė kontrolė ir testavimas. Darbų kokybės įvertinimas.

8. Pagamintos produkcijos pardavimas. Kokybės palaikymas gaminių sandėliavimo, transportavimo ir pardavimo metu.

9. Gatavų gaminių montavimas ir eksploatavimas. Aptarnavimo ir remonto kokybės užtikrinimas. Vartotojų pasitenkinimo prekės kokybe laipsnio įvertinimas.

10. Išmetimas. Maksimalus perdirbamų medžiagų naudojimas.

Produkto gyvavimo ciklo etapai:

1) Tyrimai ir projektavimas.

2) Gamyba.

3) Kreipimasis ir įgyvendinimas.

4) Eksploatacija ir suvartojimas.

Iš sąvokos apibrėžimo " kokybės valdymas “(žr. 1 dalį) aišku, kad reikiamas gaminio kokybės lygis turi būti įdiegta, teikiama ir palaikoma.

Įdiegta reikiamą kokybės lygį remiantis geriausių mokslo ir technologijų pasiekimų mūsų šalyje ir užsienyje analize, siekiant patenkinti poreikius mažiausiomis sąnaudomis.

Kokybės valdymas šiame etape ypač svarbus, nes Štai čia formuojasi ir apskaičiuojami pagrindiniai būsimų gaminių techniniai, ekonominiai ir eksploataciniai rodikliai, kurie yra įtraukti į projektinę ir technologinę dokumentaciją.

Valdymo tikslas tyrimo ir projektavimo stadijoje yra formavimas aukščiausios kokybės kategoriją atitinkantis kokybės lygis, šiuolaikiniai pasiekimai ir socialinių poreikių prognozė gamybos laikotarpiui, taip pat mokslinės ir techninės gamybos, apyvartos, vartojimo ir eksploatavimo dokumentacijos rinkinio parengimas, atsižvelgiant į nustatyti ekonominiai rodikliai.

Kokybės vertinimo kriterijus Produktai tyrimo ir projektavimo stadijoje yra gaminyje esančių techninių ir ekonominių parametrų atitikties panašiems parametrams laipsnis geriausiems mokslo ir technikos pasiekimams mūsų šalyje ir užsienyje.

Jeigu produkto kokybė gamybos etape. Gaminių kokybę šiame etape lemia gaminių gamybos norminės ir techninės dokumentacijos kokybė, įrangos, įrangos, įrankių, gaunamų žaliavų, medžiagų ir komponentų kokybė.

Valdymo tikslas gamybos etape yra produktų gamyba pagal planą ir tyrimo bei projektavimo stadijoje suformuotą kokybės lygį, taip pat gaminių kokybės gerinimas, remiantis patirtimi ar eksploatacija, gerinant gaminių savybes ir tobulinant gamybos technologiją, laikantis nustatytų ekonominių rodiklių. .

Vertinimo kriterijus produkto kokybė gamybos etape yra pagamintos prekės faktinių techninių ir ekonominių parametrų atitikties panašiems parametrams, nustatytiems projektinėje dokumentacijoje, laipsnis.

Priežiūra gaminama kokybiška pagaminta produkcija apyvartos ir pardavimo, eksploatavimo ir vartojimo stadijose.

Tvarkymo ir pardavimo kokybė susideda iš sandėliavimo ir transportavimo kokybės. Čia svarbu išlaikyti tą kokybės lygį, kuris buvo užtikrintas gamyboje.

Valdymo tikslas apeliacinio skundo stadijoje yra sudaryti būtinas sąlygas produktų savybėms išsaugoti juos sandėliuojant, transportuojant ir realizuojant, laikantis nustatytų planų, standartų ir techninių sąlygų.

Vertinimo kriterijus kokybės cirkuliacijos ir įgyvendinimo stadijoje užtikrina, kad prekės kokybės rodikliai atitiktų rodiklius, užfiksuotus gaminį lydinčioje techninėje dokumentacijoje.

Eksploatacijos etape atliekamas galutinis, išsamiausias faktinio gaminio kokybės lygio įvertinimas.

Eksploatacijos kokybės palaikymas priklauso nuo eksploatavimo ir remonto dokumentacijos kokybės, eksploatavimo ir remonto įrangos, atsarginių dalių ir eksploatuojančių bei techninės priežiūros personalo darbo kokybės.

Valdymo tikslas eksploatacijos stadijoje yra rūpintis be rūpesčių ir efektyviu gaminamų gaminių veikimu eksploatacijos metu.

Vertinimo kriterijus kokybės operacijoje tarnauja tam, kad prekės kokybės rodikliai atitiktų rodiklius, užfiksuotus gaminį lydinčioje techninėje dokumentacijoje, t.y. tikruosius poreikius, kuriems jis buvo sukurtas.

Gamyba

Norint gauti reikiamos kokybės produktus, technologinės operacijos turi būti atliekamos laikantis pramonės reglamentų ir atitinkamų instrukcijų, šio standarto reikalavimų, norminių dokumentų ir reikalavimų, nustatytų registruojant vaistą.

Bendrosios nuostatos

5.1. Gamybos procesą ir jo kontrolę turi atlikti kvalifikuoti darbuotojai.

5.2. Visos operacijos, susijusios su medžiagomis ir produktais (pvz., gavimas, karantinas, mėginių ėmimas, sandėliavimas, ženklinimas, paruošimas, virimas, pakavimas ir siuntimas), turi būti atliekamos pagal rašytines instrukcijas arba procedūras ir, jei reikia, užregistruojamos.

5.3. Visos gaunamos medžiagos turi būti patikrintos, ar jos atitinka užsakymą. Talpyklos ir pakuotės turi būti išvalytos ir paženklintos.

5.4. Taros ir pakuotės pažeidimo faktai, galintys turėti neigiamos įtakos medžiagų kokybei, turi būti ištirti ir užfiksuoti, o vėliau apie juos pranešti kokybės kontrolės skyriui.

5.5. Atvežamos medžiagos ir pagaminta gatava produkcija turi būti nedelsiant karantine, atskirai sandėliuojant arba taikant organizacines priemones, kol bus gautas leidimas naudoti arba išsiųsti.

5.6. Tarpinių ir birių produktų priėmimas vykdomas pagal galiojančias pradinių medžiagų taisykles.

5.7. Visos medžiagos ir gaminiai turi būti laikomi atitinkamomis gamintojo nustatytomis sąlygomis taip, kad būtų užtikrintas produktų partijų atskyrimas ir jų cirkuliacija sandėlyje.

5.8. Siekiant garantuoti, kad nuokrypių viršija leistinas ribas, būtina užtikrinti gaminių išeigos (išleidimo) kontrolę ir kiekybinį palyginimą su pramonės reglamentų duomenimis.

5.9. Vienu metu arba nuosekliai dirbti su skirtingais produktais toje pačioje srityje neleidžiama be apsaugos nuo sumaišymo ar kryžminio užteršimo pavojaus.

5.10. Gaminiai ir medžiagos visuose gamybos etapuose turi būti apsaugoti nuo mikrobinio ir kitokio užteršimo.

5.11. Dirbant su sausomis medžiagomis ir gaminiais, reikia imtis specialių atsargumo priemonių, kad nesusidarytų ir neišplistų dulkės, ypač dirbant su stipriomis ir jautrinančiomis medžiagomis.

5.12. Technologinio proceso metu visos medžiagos, pakuotės su biriais produktais, pagrindinė įranga ir patalpos turi būti paženklintos (paženklintos) nurodant gaminamą prekę ar medžiagą, jos dozavimą (jei reikia) ir partijos numerį. Jei reikia, reikia nurodyti technologinio proceso etapą.

5.13. Pavadinimai (etiketės) ant pakuočių, įrenginių ar patalpų turi būti aiškūs, nedviprasmiški ir nustatytos formos. Produkto būsenai nurodyti rekomenduojama naudoti ne tik raidžių žymėjimą, bet ir spalvų kodą (pvz., „Karantinas“, „Priimta“, „Atmesta“, „Švarus“ ir kt.).

5.14. Reikėtų stebėti teisingus vamzdynų ir kitos įrangos, skirtos produktams transportuoti iš vienos zonos į kitą, sujungimus.

5.15. Nukrypti nuo nurodymų neleidžiama. Jei reikia, turi būti gautas kompetentingų asmenų ir kokybės kontrolės skyriaus raštiškas leidimas nukrypti nuo instrukcijų.

5.16. Į gamybos patalpas gali patekti tik įgalioti darbuotojai.

5.17. Paprastai vaistinių preparatų gamybai skirtose patalpose ir įrenginiuose negalima gaminti ne medicinos produktų.

Kryžminio užteršimo gamyboje prevencija

5.18. Reikėtų vengti pradinių medžiagų ar produktų užteršimo kitomis medžiagomis ar produktais. Gamybos metu atsitiktinio kryžminio užteršimo rizika kyla dėl nekontroliuojamo dulkių, dujų, dūmų, aerozolių ar mikroorganizmų išsiskyrimo iš medžiagų (gaminių) ir nuo įrangos ir žmonių drabužių likutinių teršalų. Rizikos laipsnis priklauso nuo užteršimo tipo ir užteršimo paveikto produkto.

Pavojingiausi teršalai yra jautrinančios medžiagos, biologiniai preparatai, kuriuose yra gyvų mikroorganizmų, kai kurių hormonų, citotoksinų ir kitų stiprių medžiagų. Ypač pavojingas yra injekcinių vaistų, taip pat vaistų, skirtų vartoti didelėmis dozėmis ir (arba) ilgą laiką, užteršimas.

5.19. Siekiant užkirsti kelią kryžminiam užteršimui, turėtų būti taikomos būtinos techninės ir organizacinės priemonės, pavyzdžiui:

a) gamyba tam skirtose vietose (privaloma produktams, tokiems kaip penicilinas, gyvos vakcinos, bakteriniai preparatai iš gyvų mikroorganizmų ir kai kurie kiti biologiniai vaistai) arba gamybos ciklų atskyrimas laikui bėgant tinkamai išvalant patalpas ir įrangą tarp ciklų;

b) oro šliuzų ir išmetimo įtaisų organizavimas;

c) taršos, kurią sukelia neapdoroto arba nepakankamai išvalyto oro recirkuliacija arba pakartotinis įvedimas, sumažinimas;

d) apsauginių (specialių) drabužių laikymas produktų, kuriuose yra didelė kryžminio užteršimo rizika, gamybos vietose;

e) labai efektyvių valymo ir apdorojimo metodų naudojimas siekiant pašalinti nepakankamą valymą, kuris dažnai sukelia kryžminę taršą;

f) "uždarų sistemų" naudojimas gamyboje;

f) stebėti, ar nėra ankstesnio produkto ar valymo priemonių likučių ir ženklinimo įrangos, nurodančios švaros būklę.

5.20. Kryžminio užteršimo prevencijos priemonių veiksmingumas turėtų būti periodiškai peržiūrimas pagal patvirtintas gaires.

Sertifikavimas (testai)

5.21. Sertifikavimas (testavimas) skirtas veiklos efektyvumui didinti ir atliekamas pagal patvirtintus metodus. Jo rezultatai turi būti dokumentuojami.

5.22. Patvirtinus naują pramoninį reglamentą ar gamybos būdą, reikėtų patikrinti jo tinkamumą masinei gamybai. Turi būti įrodyta, kad naudojant procesą, medžiagas ir įrangą galima nuolat pagaminti reikiamos kokybės produktus.

5.23. Ryškiai pasikeitus technologijoms, įskaitant. Bet kokie įrangos ar medžiagų pakeitimai, galintys turėti įtakos gaminio kokybei arba proceso atkuriamumui, turi būti kvalifikuoti (išbandyti) atitinkamus procesus.

5.24. Norint nuolat patvirtinti reikiamų rezultatų pasiekimą, reikia atlikti pakartotinį technologinių procesų ir metodų sertifikavimą (testavimą).

Šaltinių medžiagos

5.25. Žaliavų tiekimas yra labai svarbi operacija, kuriai reikalinga išsami informacija apie tiekėjus.

5.26. Pradinės medžiagos turėtų būti perkamos tik iš patvirtintų tiekėjų (kaip nurodyta specifikacijoje) ir, jei įmanoma, tiesiogiai iš šių medžiagų gamintojų. Reikalavimai jiems turi būti nurodyti vaistų gamintojo patvirtintose pradinių medžiagų specifikacijose ir suderintose su tiekėju. Visi klausimai, susiję su pradinių medžiagų gamyba ir kontrole, įskaitant. darbo su jais, ženklinimo, pakavimo, skundų ir atsisakymų pateikimo tvarkos turi susitarti gamintojas ir tiekėjas.

5.27. Kiekvieno pristatymo metu turi būti patikrintas konteinerio, pakuotės ir plombų vientisumas bei ant konteinerio (pakuotės) esančio važtaraščio atitiktis.

5.28. Kai tiekiamos kelios pradinių medžiagų partijos, kiekviena partija mėginių ėmimo, bandymų ir naudojimo patvirtinimo atžvilgiu turėtų būti traktuojama kaip nepriklausoma.

5.29. Sandėliuojamos žaliavos turi būti atitinkamai paženklintos (5.13). Ženklelyje turi būti bent ši informacija:

Originalaus produkto pavadinimas ir gamyklos kodas;

Priėmimo metu suteiktas serijos numeris;

Medžiagos statusas (pvz., „Karantinas“, „Tikrinimas“, „Leista“, „Atmesta“ ir kt.);

Galiojimo laikas arba data, po kurios reikia atlikti pakartotinį patikrinimą.

Jeigu sandėlyje pilnai įrengti kompiuteriai, visos šios informacijos ženklinant nurodyti nebūtina.

5.30. Kiekvienos pakuotės su žaliavomis turinio autentiškumo kontrolę reglamentuoja atitinkamos instrukcijos ir metodai. Birių produktų pakuotės, iš kurių buvo paimti mėginiai, turi būti atitinkamai pažymėtos (6.13).

5.31. Vaistų gamyboje gali būti naudojamos tik žaliavos, kurių tinkamumo vartoti terminas nepasibaigęs ir patvirtintas kokybės kontrolės skyriaus.

5.32. Pradines medžiagas turi išduoti tik specialiai tam skirti asmenys pagal rašytines instrukcijas, turi būti laikomasi medžiagų svėrimo ir matavimo į švarius ir paženklintus konteinerius tikslumo reikalavimų.

5.33. Kiekviena išduodama medžiaga turi būti atskirai patikrinta, jos masė ir tūris. Patikrinimo rezultatai turi būti dokumentuojami.

5.34. Kiekvienai serijai gautos medžiagos turi būti laikomos vienoje vietoje, kuri turi būti aiškiai pažymėta.

Tarpiniai ir birūs produktai

5.35. Prieš pradedant bet kokią proceso operaciją, reikia imtis priemonių užtikrinti, kad gamybos vieta ir įranga būtų švarūs ir be jokių pradinių medžiagų, produktų, produktų likučių ar dokumentų, nesusijusių su procesu.

5.36. Tarpiniai ir birūs produktai turėtų būti laikomi tinkamomis sąlygomis.

5.37. Kritiniai procesai turi būti sertifikuoti (5.21 - 5.24).

5.38. Visų būtinų procesų ir aplinkos kontrolės operacijų įgyvendinimas turi būti dokumentuojamas.

5.39. Bet kokie reikšmingi produkto išeigos (kiekybės) nukrypimų nuo numatomų verčių įrodymai turi būti užregistruoti ir ištirti.

Pakavimo medžiagos

5.40. Neapdorotų ir spausdintų pakavimo medžiagų pirkimui, saugojimui ir kontrolei turėtų būti skiriamas toks pat dėmesys kaip ir žaliavoms.

5.41. Ypatingas dėmesys turėtų būti skiriamas spausdintai medžiagai. Jie turėtų būti laikomi saugiomis sąlygomis, kad pašaliniai asmenys prie jų negalėtų patekti. Nupjautos etiketės ir kitos birios medžiagos turi būti laikomos ir gabenamos atskirai uždarose talpyklose, kad nesusimaišytų. Leidimą naudoti pakavimo medžiagas turi išduoti tik specialiai tam skirti asmenys pagal patvirtintas instrukcijas.

5.42. Kiekvienai pirminių ar spausdintų pakavimo medžiagų siuntai ar partijai turi būti suteiktas numeris arba identifikavimo ženklas.

5.43. Pasibaigusios arba netinkamos naudoti spausdintos ar pirminės pakuotės medžiagos turi būti sunaikintos ir surašytas protokolas.

Pakavimo operacijos

5.44. Produkto pakuotė turėtų sumažinti kryžminio užteršimo, sumaišymo ar pakeitimo riziką. Neleidžiama pakuoti skirtingų tipų gaminių arti vienas kito, jei zonos nėra fiziškai atskirtos.

5.45. Prieš pradėdami pakavimo darbus, įsitikinkite, kad darbo vieta, pakavimo linijos, spausdinimo mašinos ir kita įranga yra švarios būklės ir be medžiagų, gaminių ar dokumentų, susijusių su ankstesniu darbu ir nenaudojami dabartiniame procese. Gaminių pakavimo linijos valymas turi būti atliekamas pagal specialias instrukcijas. Kiekvienoje eilutėje ar instaliacijoje turi būti nurodytas supakuoto produkto pavadinimas ir partijos numeris.

5.46. Produktams ir pakavimo medžiagoms patekus į pakavimo vietą, reikia patikrinti jų kiekį, autentiškumą ir pakavimo instrukcijų laikymąsi.

5.47. Prieš pradedant pildymo operaciją, pirminė pakuotė turi būti švari. Ypatingas dėmesys turėtų būti skiriamas bet kokių teršalų (stiklo šukių, metalo dalelių ir kt.) pašalinimui.

5.48. Kai produktai yra užpildyti ir užplombuoti, ženklinimas turi būti atliktas kuo greičiau. Jei tai neįmanoma, reikia imtis reikiamų priemonių, kad būtų išvengta produktų maišymo ar klaidingo ženklinimo.

5.49. Bet kokių spausdinimo operacijų (pavyzdžiui, kodų ar galiojimo datos) teisingumas pakavimo metu ir po jos turi būti atidžiai stebimas ir dokumentuojamas. Ypatingas dėmesys turėtų būti skiriamas rankiniam ženklinimui, kurį reikia reguliariai stebėti.

5.50. Naudojant karpytas etiketes ir spausdinant neprisijungus, reikia imtis ypatingų atsargumo priemonių. Kad spausdinta medžiaga nesusipainiotų, vietoj pjaustytų etikečių rekomenduojama naudoti ritinines etiketes.

5.51. Reikėtų stebėti, ar tinkamai veikia elektroninių kodų skaitytuvai, etikečių skaitikliai ir kiti panašūs įrenginiai.

5.52. Pakavimo medžiagų ženklinimas, naudojamas spauda arba įspaudu, turi būti skaidrus, atsparus šviesai (blukimui) ir pašalinimui.

5.53. Stebint gaminio pakavimo procesą internete, reikėtų bent jau patikrinti šiuos dalykus:

a) bendra pakuotės išvaizda;

b) pakuotės išsamumas;

c) teisingas pakavimo medžiagų naudojimas pagal šio gaminio dokumentacijos reikalavimus;

d) spausdintų užrašų teisingumas;

e) teisingas linijos stebėjimo prietaisų veikimas.

Iš pakavimo linijos paimti gaminių pavyzdžiai į liniją negrąžinami.

5.55. Jeigu gaminių pakavimo metu atsiranda nenumatytų aplinkybių, jie gali būti grąžinti į gamybą tik atlikus specialų patikrinimą, tyrimą ir gavus atitinkamą įgaliojimą turinčio asmens leidimą. Šie veiksmai turi būti dokumentuojami protokolų forma, kurie turi būti saugomi nustatyta tvarka.

5.56. Jei lyginant birių gaminių, spausdintų pakavimo medžiagų ir gautų gatavų gaminių vienetų skaičių nustatomas reikšmingas ar neįprastas neatitikimas, prieš suteikiant leidimą prekiauti gaminiu, turėtų būti atliktas tyrimas, siekiant nustatyti neatitikimo priežastį.

5.57. Atlikus pakavimo darbus, likusios pakavimo medžiagos su atspausdintu partijos numeriu turi būti sunaikintos ir surašytas aktas. Nepažymėtos pakavimo medžiagos grąžinamos į sandėlį pagal patvirtintas instrukcijas.

Gatavi gaminiai

5.58. Prieš išduodant leidimą prekiauti, gatava produkcija turi būti laikoma karantine gamintojo nustatytomis sąlygomis.

5.59. Gatavų gaminių kokybės vertinimo tvarka ir dokumentacijos reikalavimai, reikalingi leidimui parduoti, pateikti 6 skirsnyje.

5.60. Išdavus leidimą prekiauti, gatava produkcija turi būti laikoma gatavų gaminių sandėlyje gamintojo nustatytomis sąlygomis.

Atmestos, pakartotinai panaudotos ir grąžintos medžiagos

5.61. Atmestos medžiagos ir gaminiai turi būti aiškiai paženklinti ir laikomi atskirai draudžiamose vietose. Jie turi būti grąžinti tiekėjui, perdirbti (jei leidžiama) arba sunaikinti. Visi atlikti veiksmai turi būti dokumentuojami ir patvirtinti atitinkamą įgaliojimą turinčių asmenų.

5.62. Atmestų produktų perdirbimas leidžiamas išimtiniais atvejais, jei nepablogėja gatavo produkto kokybė ir laikomasi visų specifikacijos reikalavimų. Apdorojimas atliekamas pagal patvirtintas instrukcijas, įvertinus galimą riziką su vėlesniais dokumentais.

5.63. Pakartotinai naudoti visą (ar dalį) anksčiau pagamintą reikiamos kokybės gaminių seriją, derinant ją su kita tų pačių gaminių serija tam tikrame gamybos etape, leidžiama tik gavus išankstinį atsakingų asmenų pasirašytą leidimą. Pakartotinis gaminių naudojimas leidžiamas tik įvertinus galimą riziką (įskaitant jos įtaką partijos tinkamumo vartoti terminui) pagal patvirtintas instrukcijas ir suformavus protokolą.

5.64. Perdirbtų gatavų gaminių arba produktų, į kuriuos buvo įtraukta anksčiau pagaminta produkcija, papildomos kontrolės poreikį nustato kokybės kontrolės skyrius.

5.65. Iš rinkos grąžinti gaminiai, kurių gamintojas prarado kontrolę, turi būti sunaikinti, nebent būtų patvirtinta, kad jų kokybė atitinka nustatytus reikalavimus. Sprendimas dėl perpardavimo, perženklinimo ar pakartotinio naudojimo gali būti priimtas tik atlikus konkrečią kokybės kontrolės skyriaus analizę pagal rašytines instrukcijas. Šiuo atveju būtina atsižvelgti į produkto pobūdį, jo foną ir būklę, specialių laikymo sąlygų laikymąsi ir laiką, praėjusį nuo išleidimo datos. Jei kyla abejonių dėl produkto kokybės, jis negali būti naudojamas pakartotinai ar pakartotinai išleistas, tačiau leidžiamas cheminis apdorojimas, siekiant atkurti veikliąsias medžiagas. Visi atlikti veiksmai turi būti dokumentuojami.

Svarbiausias, kartais lemiamas veiksnys, renkantis reikalavimus gaminio kokybei, yra jo naudojimo ar eksploatavimo sąlygos. Todėl nuolatinis šių sąlygų tyrimas savo ruožtu yra esminė projektavimo ir kūrimo dalis. Gaminio naudojimo ar eksploatavimo sąlygų išmanymas leidžia teisingai parinkti jo bandymo sąlygas.

Bandymų praktikoje norminėje, techninėje ir projektinėje dokumentacijoje vartojama išorinių įtakos veiksnių (EIF) sąvoka, kuri suprantama kaip „produkto ar jo komponentų išoriniai reiškiniai, procesai ar aplinka, apibūdinami fiziniais dydžiais, kurie sukelia arba gali. sukelti gaminio veikimo būsenos apribojimą ar praradimą arba jo perėjimą į ribinę būseną veikimo metu.

Kokybės rodiklių nustatymas kuriant ir projektuojant gaminius, kaip žinoma, vyksta keliais etapais.

Pirmasis – gaminių pirminių projektavimo reikalavimų nustatymas, kurie parenkami remiantis informacijos analizės rezultatais ir apima visų pirma kuriamo gaminio tipą (tipą, modelį) ir pagrindinius jam keliamus reikalavimus – standartinę kokybę. rodikliai.

Šiuo atveju dažniausiai nustatomos pagrindinės naudojamos medžiagos ir komponentai, projektavimo veikimo principai, schemos, receptūros, taip pat kai kuriais atvejais ir esminiai technologiniai sprendimai. Nustatomi pirminiai naudojimo (eksploatavimo) sąlygų reikalavimai. Sudaromos išlaidų sąmatos ir ekonominis projekto pagrindimas.

Pradiniai reikalavimai gali būti rengiami keliais etapais, o vėliau tikslinami, kai jie yra suderinami su užsakovu arba kaip jie yra detaliau parengti (išplėstinis projektas). Jie dokumentuojami techninių pasiūlymų, projektavimo ir plėtros specifikacijų, techninių reikalavimų ir panašių dokumentų forma, taip pat sudarant gamybos ir tiekimo sutartį.

Pradinių reikalavimų pasirinkimas yra pirmasis ir svarbiausias projektinis sprendimas sprendimų grandinėje, kuri galiausiai užtikrina reikiamą, tinkamą gaminių kokybę, nes kokybės rodiklių parinkimo klaidos, kaip ir bet kokios projektavimo klaidos, yra sunkiausios ir sunkiausios. teisinga. Visos intelektinės pastangos, gamybos ir finansinės išlaidos kokybei užtikrinti gali būti iššvaistomos, jei pasirenkant kokybės rodiklius padaroma klaida ir problemos neįmanoma išspręsti. Tokios klaidos ištaisymas paprastai sukelia išlaidas, kurios yra keliomis eilėmis didesnės nei būtinos teisingam pasirinkimui.

Antrasis etapas yra objektyvių kokybės rodiklių – konkrečios tam tikro gaminio charakteristikų (matmenų, dizaino, sudėties ir kt.) nustatymas, kurie nustatomi projektinėje ir technologinėje dokumentacijoje.

Trečiasis etapas – pasirinktų rodiklių tikrinimas ir koregavimas naudojant įvairius testus.

Apibendrinant galima pastebėti, kad visa tai, kas pasakyta dėl analizės renkantis kokybės rodiklius, visiškai tinka ne tik bet kokiam materialiam produktui – medžiagoms, medžiagoms, mašinoms, plataus vartojimo prekėms ir pan., bet ir intelektualiniams produktams bei paslaugoms.

Šiuolaikinėje kokybės vadybos teorijoje ir praktikoje išskiriami šie penki pagrindiniai etapai:

1. Priimti sprendimus „ką gaminti? ir techninių specifikacijų rengimas. Pavyzdžiui, išleidžiant tam tikros markės automobilį, svarbu apsispręsti: „kam skirtas automobilis“ (siauram labai turtingų žmonių ratui ar masiniam vartotojui).

2.Gamybos parengties tikrinimas ir organizacinės atsakomybės paskirstymas.

3. Produktų gamybos ar paslaugų teikimo procesas.

4. Defektų šalinimas ir grįžtamojo ryšio informacijos pateikimas, siekiant atlikti ir kontroliuoti gamybos proceso pakeitimus, kad būtų išvengta nustatytų defektų ateityje.

5.Ilgalaikių kokybės planų rengimas.

Išvardintų etapų įgyvendinimas neįmanomas be visų įmonės padalinių ir valdymo organų sąveikos. Ši sąveika vadinama vieninga kokybės vadybos sistema. Tai suteikia sistemingą požiūrį į kokybės valdymą.

Panagrinėkime išsamiau kokybės vadybos etapų turinį.

Šiame etape kokybė reiškia laipsnį, kuriuo įmonės produktai ar paslaugos atitinka vidines specifikacijas. Šis kokybės aspektas vadinamas atitikties kokybe.

Antrame etape vertinama projekto kokybė. Kokybė gali atitikti įmonės techninius reikalavimus gaminio dizainui, tačiau pats dizainas gali būti tiek aukštos, tiek žemos kokybės.

Trečiajame etape kokybė reiškia, kiek įmonės paslaugų (produktų) darbas ar funkcionavimas patenkina realius vartotojų poreikius.

Įmonės gaminiai gali atitikti vidines specifikacijas (pirmas etapas); paties gaminio dizainas gali būti išskirtinis (antrasis etapas); paslauga ar prekė gali netikti specifiniams vartotojo poreikiams tenkinti. Išnagrinėjome trijų pagrindinių etapų turinį, kurie yra vienodai svarbūs. Bet koks bet kurio iš jų trūkumas gali sukelti kokybės problemų.

Produkto kokybės vadybos sistema remiasi šiomis tarpusavyje susijusiomis valdymo kategorijomis: objektas, tikslai, veiksniai, subjektas, metodai, funkcijos, priemonės, principas, tipas, kriterijų tipas ir kt.

Gaminių kokybės valdymas suprantamas kaip nuolatinis, sistemingas, kryptingas veiksnys ir sąlygas įtakojantis visų lygių procesas, užtikrinantis optimalios kokybės produktų sukūrimą ir visavertį jų panaudojimą.

Produkto kokybės valdymo sistema apima šias funkcijas:

1. Strateginio, taktinio ir operatyvinio valdymo funkcijos.

2.Sprendimų priėmimo funkcijos, kontrolės veiksmai, analizė ir apskaita, informacijos ir kontrolės funkcijos.

3.Funkcijos yra specializuotos ir bendros visuose gaminio gyvavimo ciklo etapuose.

4. Valdymo funkcijos pagal mokslinius, techninius, gamybinius, ekonominius ir socialinius veiksnius bei sąlygas.

Strateginės funkcijos apima:

pagrindinių kokybės rodiklių prognozavimas ir analizė;

projektavimo ir inžinerinių darbų krypčių nustatymas;

pasiektų produkcijos kokybės rezultatų analizė;

informacijos apie vartotojų paklausą analizė.

Taktinės savybės:

gamybos valdymas;

išlaikant nurodytų kokybės rodiklių lygį;

sąveika su kontroliuojamais objektais ir išorine aplinka.

Produkto kokybės vadybos sistema – tai valdymo organų ir valdymo objektų, veiklų, metodų ir priemonių visuma, skirta aukštam gaminio kokybės lygiui nustatyti, užtikrinti ir palaikyti.

Kokybės sąnaudos ir jų klasifikacija

Tradiciškai kokybės kaštai suprantami kaip pagamintos prekės ar teikiamų paslaugų kokybės užtikrinimo, siekiant patenkinti konkrečius vartotojo norus, kaštai, kuriuos jis privalo apmokėti. Todėl vis dar paplitusi nuomonė, kad vartotojas „privalo mokėti už kokybę“, taip kompensuodamas papildomas gamintojo išlaidas šiai kokybei užtikrinti. Šis požiūris pagrįstas tradiciniu požiūriu į kokybės problemą.

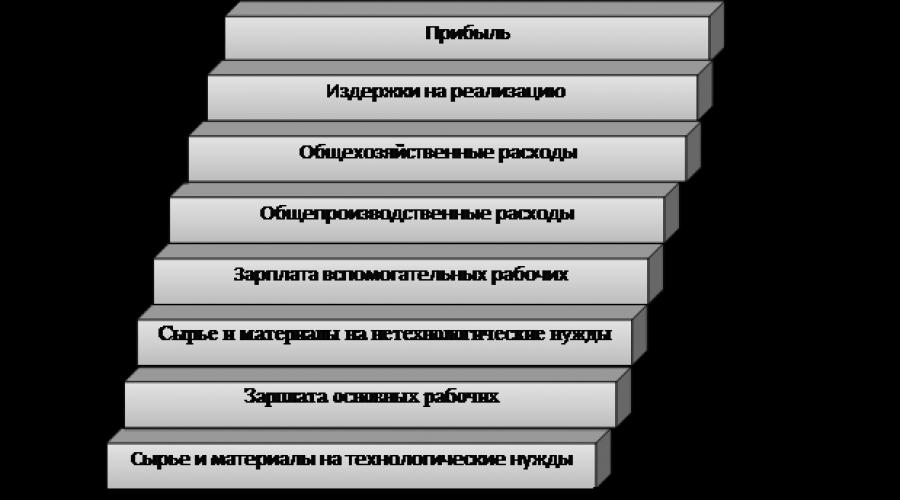

Gaminio gamintojo pajamų ir sąnaudų struktūra bei kokybės sąnaudų vieta juose pateikta pav. 5.2.

Ryžiai. 5.2. Bendra įmonės pajamų ir sąnaudų struktūra Sudaryta iš: [Gludkin ir kt., 1999, p. 284].

Remiantis aukščiau trumpai pateiktomis teorinėmis sąvokomis, analizuojant kokybės kaštus, įprasta su kokybe susijusias bendrąsias sąnaudas skirstyti į atitikties išlaidas Ir nuostoliai dėl reikalavimų nesilaikymo(5.3 pav.). Omashonu ir Ross pateikia tokią šių išlaidų klasifikaciją.

Prevencinių veiksmų išlaidos (C 1) (preventioncost)- tai yra gamintojo išlaidos už bet kokius veiksmus, kuriais siekiama užkirsti kelią neatitikimų ir defektų atsiradimui, įskaitant išlaidas, susijusias su kokybės sistemos kūrimu, diegimu ir priežiūra, kuri sumažina vartotojo riziką gauti prekę ar paslaugą, kuri neatitinka jo lūkesčių.

Patikrinimo išlaidos(C 2) (vertinimo kaina)- tai gamintojo išlaidos nustatant neatitikimus ir defektus, atsiradusius projektavimo ir gamybos procese ar teikiant paslaugas, siekiant juos pašalinti, kol prekė nepateikiama vartotojui ar jam suteiktos paslaugos. Akivaizdu, kad klaidų gaminant produktus ar teikiant paslaugas pasitaiko pas kiekvieną gamintoją. Siekdamas sumažinti klaidų, kurios reiškia neatitikimą specifikacijoms (defektams) ar vartotojų reikalavimams, skaičių, gamintojas yra priverstas sukurti jų aptikimo sistemą, dalį savo lėšų išleisti gaminių gaunamų, srovių ir išėjimo kontrolei, įskaitant taip pat reikalingos prietaisų ir bandymų įrangos įsigijimo ir priežiūros išlaidos. Šios veiklos išlaidos bet koks gamintojas(o juo labiau dabartinės KVS, paremtos VKV idėjomis, kontekste) yra neišvengiamas. Jos dažnai vadinamos kokybės įvertinimo išlaidomis, nes jos apima ir gatavų gaminių priėmimo testus, kurie yra privalomi kiekvienam gamintojui, kad įvertintų jos patikimumą prieš pristatant produktą vartotojui.

Toliau šį išlaidų tipą vadinsime patikrinimo arba kokybės kontrolės išlaidos,įskaitant kontrolės sistemos sukūrimo ir įdiegimo išlaidas, apmokėjimą inspektoriams ir kontrolę atliekantiems operatoriams, matavimo priemonių kainą ar nusidėvėjimą, t.y. gamintojo išlaidas už bet kurio gaminio gyvavimo ciklo etapo patikrinimą.

Kitos dvi kaštų grupės yra greičiau gamintojo nuostoliai. Vidinis defektas – tai defektas, kurį nustatė gamintojas (prieš prekę pateikiant į rinką); Išorinis defektas – tai defektas, kurį vartotojas atrado įsigijęs prekę.

Išlaidos, susijusios su vidiniais defektais(C 3), - gamintojo išlaidos pašalinant jo gamybos ar paslaugų teikimo metu nustatytus defektus, atsižvelgiant į kokybiškų gaminių, skirtų pakeisti atmestus, gamybos kaštus. Tai apima, pavyzdžiui, gaminių gamybos ar paslaugų teikimo sąnaudas, kurios, atlikus patikrinimą, buvo nustatytos neatitinkančios reikalavimų (nustatyti defektai); vėlesnio apdorojimo ir defektų ištaisymo, projekto ar dizaino keitimo, atliktų pataisymų pakartotinio patikrinimo išlaidos, 100% gaminių partijos rūšiavimo išlaidos, esant neigiamiems atsitiktinės kokybės kontrolės rezultatams, nuostoliai sumažinus kainą nekokybiški gaminiai ir pan. Šios gamintojo išlaidos yra jo individualios išlaidos, t.y. išlaidos, kurių jis negalės grąžinti ateityje vartotojo sąskaita, jei rinkoje bus pakankamai didelė konkurencija. Šių išlaidų gamintojui dydis priklauso nuo vartotojo nustatytų neatitikimų skaičiaus ir gaminio gyvavimo ciklo etapo, kuriame buvo nustatyti neatitikimai (defektai), kurių ištaisymo kaštai didėja pagal principą. dešimteriopai išaugusios išlaidos.

Išlaidos, susijusios su išoriniais defektais(C 4), - papildomos gamintojo išlaidos ištaisant vartotojui perduotos prekės ar jam suteiktų paslaugų neatitikimus, palyginti su tuo, ką gamintojas pažadėjo (garantuoja).

Tokios išlaidos, pavyzdžiui, apima: garantinio remonto išlaidas; ištirti gedimų priežastis; pakeisti gaminius, kurie neveikia garantiniu laikotarpiu; kainos praradimas dėl nekokybiškų produktų, aptiktų ne įmonėje ir kt.

Šį defektą nustato pats vartotojas, todėl, be tiesioginio poveikio gamintojo kaštų lygiui, jis apima ne tik nemokamą nekokybiškų gaminių ir paslaugų pakeitimą kokybiškais ekvivalentais, o po to atliekama papildoma kontrolė. siekiant nustatyti nevykdymo priežastis, bet ir nuobaudas. Be to, vartotojo akimis, tiekėjas patiria neproporcingą įvaizdžio žalą, kuri pagal „ledkalnio efektą“ gali atnešti jam nenuspėjamų nuostolių, įskaitant ir rinkos praradimą. Todėl išlaidų, susijusių su išoriniais defektais, buvimas ir gana aukštas jų lygis yra ypač pavojingi įmonei.

Ryžiai. 5.3. Pagrindiniai kokybės sąnaudų komponentai Šaltinis: [Gludkin ir kt., 1999, p. 285].

Lentelėje 5.1 paveiksle apytiksliai parodytos „matomos“ ir „nematomos“ su kokybe susijusių išlaidų dalys. Lentelė 5.2 paveiksle pateikiamos apytikslės naudos, kurią gauna įmonė, kuri sugebėjo organizuoti efektyvią su kokybe susijusių išlaidų kontrolę, grupės. Tuo pačiu metu, anot schemos autorių, matoma dalis tesudaro apie 10% atitinkamų kaštų, o 90% – nematoma dalis, kurią įvertinti daug sunkiau.

Tai patogi išlaidų struktūros pateikimo forma. Daugelis įmonių vadovų mano, kad matoma ledkalnio dalis lemia bendras išlaidas ir nuostolius, susijusius su prasta kokybe. Tai gilus klaidingas supratimas. Įvertinus, kontroliuojant ir sumažinus paslėptas išlaidas, įmonė gali gauti didelę naudą, kuri parodyta lentelėje. 5.2.

Iš minėtų išlaidų rūšių didžiausią prioritetą turėtų teikti prevencinės išlaidos (C1), nes išvengti defektų ir klaidų yra daug pigiau nei juos ištaisyti. Klaidų prevencijos, jų pasekmių ištaisymo ir reagavimo į vartotojo nustatytus defektus sąnaudos koreliuojamos pagal „1:10:100 taisyklę“ ir iliustruojamos Fig. 5.4.

5.1 lentelė-Kokybės ledkalnis

| Matoma išlaidų ledkalnio dalis | |

| Nustatyti defektai (defektai) Papildomos atliekos Sugedusių gaminių perdirbimo išlaidos Rezultatų patikrinimai (stebėjimas) Grąžinimai iš klientų Garantinių įsipareigojimų vykdymas Kokybės užtikrinimas | |

| Nematoma išlaidų ledkalnio dalis | |

| Neatitikimų prevencija | Kokybės kontrolė |

| Projektų peržiūra ir analizė | Tiekėjo kontrolė |

| Programos be defektų | Įeinanti kontrolė |

| Tiekėjų mokymai | Produkto priėmimas |

| Tiekėjo įvertinimas | Procesų valdymo |

| Specifikacijų peržiūra | Darbo sąlygų patikrinimas |

| Kokybės auditai | Darbo kokybės kontrolė |

| Profilaktinė techninė | Produkto testavimas |

| įrangos aptarnavimas | Kontroliuoti išlaidas |

| Inžineriniai pokyčiai | įranga |

| Produkto atsakomybė | |

| Didinamos pridėtinės išlaidos | |

| Vidinė santuoka | Išorinė santuoka |

| Prastova | Santykiai su vartotojais |

| Inžineriniai pokyčiai | Vartotojo pasikeitimas |

| Papildomi reikmenys | elgesį |

| Jų išdėstymo išlaidos | Papildoma paslauga |

| Pakartotiniai patikrinimai | Produkto atsakomybė |

| Rinkos dalies praradimas | |

| Pristatymo vėlavimai |

Parengė: .

Tai reiškia, kad būtų galima išvengti 100 vienetų praradimo dėl klientams tiekiamų brokuotų gaminių, jei jie būtų aptikti ir ištaisyti viduje, už tik 10 vienetų. Tačiau prevencinėms priemonėms išleisdama vos 1, įmonė gali išvengti defektų ir atitinkamai tiek jų ištaisymo išlaidų, tiek nuostolių, susijusių su vartotojų skundais.

Kokybės išlaidų grąža.Šiuo metu niekas neabejoja, kad iš visų kokybės komponentų atsižvelgiama

gamintojo išlaidos prevenciniams veiksmams C 1, įtrauktos į prekės savikainą kaip visų išlaidų C dalis, grąžinamos gamintojui pardavus kokybišką prekę. Tuo pačiu metu nėra garantijos, kad bus kompensuotos C 2 patikrinimo išlaidos. Tradicinis požiūris yra toks, kad patikrinimo išlaidos taip pat yra gamintojo išlaidos, nors jų galima išvengti. Jeigu konkurentams pavyko technologinį procesą organizuoti taip, kad šios išlaidos jiems nebūtų privalomos, tai įmonė bus priversta kaštus C 2 kompensuoti ne iš kainos.

5.2 lentelė -Nauda, susijusi su kokybės sąnaudų kontrole

| Privalumai | ||

| Yra mažinami | Daugėja | Tobulėja |

| Atsargų apyvartos laikas | Turto grąža | Santykiai su tiekėjais |

| Pristatymo laikas | Investicijų grąža | Santykiai su vartotojais |

| Laikas pateikti produktą į rinką | Masto ekonomija | Mokymosi kreivė |

| Kapitalo apyvartos laikas | Spektaklis | Planavimas |

| Darbo procesų trukmė | ||

| Galutinių produktų kiekis | ||

| Vieta sandėliuose atsargoms laikyti | ||

| Reikalingas išvesties tūris | ||

| Užsakymo apdorojimo laikas | ||

| Gatavos produkcijos transportavimas | ||

| Transportas |

Parengė:

Ryžiai. 5.4. „Taisyklė 1:10:100“, susijusi su išlaidomis, susijusiomis su kokybe

Kokybiškos funkcijos diegimo technologija (QFD – Kokybės funkcijos diegimas) – Tai vartotojų norų ugdymo kryptis, pagrįsta įmonės kokybės užtikrinimo veiklos funkcijomis ir operacijomis kiekviename naujai kuriamo produkto gyvavimo ciklo etape.

Pagrindinė technologijos idėja QFD slypi supratime, kad yra didelis skirtumas tarp vartotojo savybių („faktinės kokybės rodikliai“ K. Ishikawa terminologijoje) ir gaminio parametrai, normalizuoti standartuose ir techninėse specifikacijose („pagalbiniai kokybės rodikliai“ K. Ishikawa terminologijoje). Pagalbiniai kokybės rodikliai yra svarbūs gamintojui, bet ne visada reikšmingi vartotojui. Technologijos QFD leidžia konvertuoti faktinius gaminių kokybės rodiklius į techninius gaminių, procesų ir įrangos reikalavimus.

Pagrinde QFD slypi „kokybės profilis“ – N. Kano pasiūlytas modelis, paremtas trimis komponentais:

- 1) pagrindinė kokybė;

- 2) reikalaujama kokybė;

- 3) norima kokybė.

Pagrindinis kokybės profilis - visuma tų prekės kokybės parametrų, kurių buvimą vartotojas laiko privalomu.

Reikalingas kokybės profilis – rodiklių rinkinys, atspindintis gaminio technines ir funkcines charakteristikas (pavyzdžiui, automobilio benzino suvartojimo lygį); paprastai atitinka rinkos vidurkį.

Pageidaujamas kokybės profilis - Tai kokybės parametrų grupė, atspindinti vartotojui netikėtas siūlomo produkto vertes.

Pagrindiniai elementai ir įrankiai QFD:

- o vartotojų reikalavimų išaiškinimas;

- o vartotojų reikalavimų vertimas į bendrąsias produkto charakteristikas (kokybės parametrus);

- o išryškinant ryšį tarp „kas“ ir „kaip“, t.y. kokį indėlį ta ar kita produkto savybė (kaip) prisideda prie vartotojo norų tenkinimo (ką);

- o pasirenkant tikslą, t.y. konkurencingumą lemiantys kokybės parametrai;

- o nustatant (remiantis vartotojų apklausos rezultatais) dedamosios „kas“ svarbos reitingą ir remiantis šiais duomenimis dedamosios „kaip“ svarbos įvertinimo nustatymas.

Pagrindiniai komponentai QFD yra parodytos fig. 8.7, pavadintas „kokybės namais“ („Kokybės namai“).

Ryžiai. 8.7. ĮrankisQFD „Kokybės namai“

„Kokybės namai“ rodo ryšį tarp faktinių kokybės rodiklių (vartotojo savybių) ir pagalbinių rodiklių (techninių reikalavimų).

Technologijos QFD leidžia kurti kokybės planus, orientuotus į klientų reikalavimų tenkinimą.

FMEA analizė

FMEA analizė(Gedimo režimo poveikio analizė) – tai technologija, skirta analizuoti defektų atsiradimo galimybę ir jų poveikį vartotojui. FMEA analizė pirmiausia atliekama kuriamiems produktams ir procesams, siekiant sumažinti vartotojo riziką dėl galimų defektų.

FMEA analizė yra viena iš standartinių produktų ir procesų kokybės analizės technologijų, naudojant standartines analizės rezultatų pateikimo formas ir jos įgyvendinimo taisykles.

Tokio tipo funkcinė analizė leidžia sumažinti išlaidas ir sumažinti defektų atsiradimo riziką, leidžia tiksliai nustatyti tuos defektus, kurie kelia didžiausią riziką vartotojui, nustatyti galimas jų priežastis, parengti korekcinius veiksmus defektams pašalinti dar jiems nepasireiškus ir , taigi, išvengsite defektų ištaisymo išlaidų.

Gamybos proceso FMEA analizę gamintojui dažniausiai atlieka gamybos planavimo arba kokybės valdymo tarnybos, dalyvaujant atitinkamiems specializuotiems gamintojo padaliniams, o prireikus ir vartotojui. Gamybos proceso FMEA analizės atlikimas prasideda techninio produkcijos paruošimo etape ir baigiasi iki gamybos įrangos montavimo. Tikslas FMEA- gamybos proceso analizė – užtikrinama, kad visi gamybos ir surinkimo proceso kokybės reikalavimai būtų įvykdyti, atliekant proceso plano pakeitimus didelės rizikos proceso veikloms.

FMEA analizės etapai:

- 1) analizės objekto komponentinių, struktūrinių, funkcinių ir srautų modelių konstravimas;

- 2) modelių tyrimas, kurio metu nustatoma:

- o galimus defektus kiekvienam komponentinio objekto modelio elementui. Tokie defektai dažniausiai siejami arba su funkcinio elemento gedimu (jo sunaikinimu, lūžimu ir pan.), netinkamu elemento naudingų funkcijų atlikimu (tikslumo, našumo ir kt.) arba su žalingomis elemento funkcijomis. Pirmiausia rekomenduojama dar kartą patikrinti ankstesnę FMEA analizę arba išanalizuoti problemas, kurios iškilo garantiniu laikotarpiu. Taip pat būtina atsižvelgti į galimus defektus, kurie gali atsirasti transportuojant, sandėliuojant, taip pat keičiantis išorinėms sąlygoms (drėgmė, slėgis, temperatūra),

- o galimos defektų priežastys,

- o galimas defektų pasekmes vartotojui; kadangi kiekvienas iš nagrinėjamų defektų gali sukelti objekto gedimų grandinę, analizuojant pasekmes naudojami objekto struktūriniai ir srauto modeliai,

- o galimybė stebėti defektų atsiradimą. Nustatoma, ar defektą galima nustatyti iki pasekmių atsiradimo dėl objekte numatytų kontrolės, diagnostinių ir kt.

Norint įvertinti kiekvieną iš nustatytų defektų, naudojami šie: skaičiavimo algoritmas:

- 1) remiantis ekspertų vertinimais, nustatomi šie defektą apibūdinantys parametrai:

- A) pasekmių vartotojui sunkumo parametras (B). Paprastai jis vertinamas 10 balų skalėje; aukščiausias balas skiriamas tais atvejais, kai dėl defekto padarinių užtraukiama teisinė atsakomybė,

- b) defektų atsiradimo dažnio parametras (A). Nurodoma 10 balų skalėje; didžiausias balas skiriamas, kai pasireiškimo dažnis yra 1 balas / 4 ir daugiau,

- V) defekto neaptikimo tikimybės parametras (E). Nurodoma 10 balų ekspertų skalėje; aukščiausias balas skiriamas už „paslėptus“ defektus, kurių negalima nustatyti prieš atsirandant pasekmėms;

- 2) apskaičiuotas vartotojų rizikos prioriteto parametras (CR2) kaip parametrų L sandauga, V, E. Parametras Ш>2 teoriškai gali būti nuo 1 iki 1000; atitinkamai, kuo jis didesnis, tuo gedimas rimtesnis. Šis parametras parodo ryšius tarp defektų priežasčių; defektai su didžiausiu rizikos koeficientu (RPZ> 100...120) pirmiausia reikia pašalinti.

Analizės rezultatai įrašomi į „Objekto FMEA analizės lentelę“, kuri diagramos pavidalu parodyta pav. 8.8.

Ryžiai. 8.8.

Objekto komponentams su parametru PP1 daugiau nei 100... 120 sudaromas korekcinių veiksmų planas, apimantis:

- o šių veiklų įgyvendinimo seka, laikas ir ekonomiškumas;

- o atsakingus už kiekvieno renginio vykdymą ir konkrečius jo atlikėjus;

- o renginių vieta (struktūrinis padalinys);

- o renginio finansavimo šaltinis. Korekcinės priemonės atliekamos tam tikra seka. Būtina:

- 1) pašalinti defekto priežastį, t.y. keičiant konstrukciją ar procesą, sumažinti defekto atsiradimo galimybę (parametras L mažėja);

- 2) užkirsti kelią defekto atsiradimui, t.y. naudojant statistinę kontrolę, užkirsti kelią defekto atsiradimui (šiuo atveju parametras L mažėja);

- 3) sumažinti defekto poveikį klientui ar tolesniam procesui, atsižvelgiant į laiko ir sąnaudų pokyčius (tuo pačiu sumažinamas B parametras);

- 4) padidinti defektų aptikimo patikimumą, palengvinti defekto nustatymą ir vėlesnį remontą (tuo pačiu parametras E).

Siekiant pagerinti proceso ar gaminio kokybę, korekcinės priemonės gali apimti: objekto struktūros (dizaino, diagramos ir kt.) keitimą; objekto funkcionavimo proceso keitimas (operacijų ir perėjimų seka, jų turinys ir kt.); įmonės kokybės vadybos sistemos tobulinimas.

Po korekcinių priemonių parametras perskaičiuojamas R.P.Z. Jei nebuvo įmanoma jo sumažinti iki priimtinų ribų (maža rizika (RPZ< 40) arba vidutinė rizika (RPZ< 100)), sukuriamos papildomos korekcinės priemonės ir kartojami ankstesni veiksmai.

FMEA analizė gali būti naudojamas įvairiose pramonės šakose. Visų pirma, jis plačiai naudojamas automobilių pramonėje, nes yra įtrauktas kaip standartų priedas QM 9000.

Visų kokybės vadybos sistemų pagrindas yra „kokybės kilpa“. Pagal ISO 8402 standartą, „kokybės kilpa“ yra konceptualus tarpusavyje susijusių veiklų modelis, turintis įtakos kokybei įvairiuose etapuose nuo poreikių įvertinimo iki pasitenkinimo vertinimo. Jį sudaro 11 produkto (ryžių) gyvavimo ciklo etapų arba fazių, kurių kiekvienoje turi būti atliktas kokybės įvertinimas.

Praktikoje atsižvelgiama į šiuos gaminio gyvavimo ciklo (LPC) etapus, kuriais užtikrinama jo kokybė:

1. Rinkodaros kokybės užtikrinimas.

Rinkodara turėtų:

a) Sukurti informacijos apie išorinės aplinkos (vartotojų, visuomenės) keliamus reikalavimus produktams ir organizacijoms paieškos, apdorojimo ir analizės sistemą. Pagrindiniai rinkodaros informacijos kokybės rodikliai turėtų būti jos išsamumas, patikimumas ir aktualumas.

b) Nustatyti esamo ar būsimo poreikio, kurio priemonė gali būti konkreti prekė (paslauga), egzistavimą ir suformuluoti vartotojų reikalavimus.

Kito gyvavimo ciklo etapo atlikimo pagrindas gali būti bendras gaminio aprašymas, įskaitant šiuos aspektus:

· veikimo parametrai (naudojimo sąlygos, patikimumas ir kt.);

· vartotojų pageidavimus dėl gaminių dizaino ir juslinių savybių;

· pakuotės reikalavimai;

· gaminių kokybės užtikrinimo procedūros eksploatacijos metu;

· esami teisiniai apribojimai ir standartai.

Tinkamas minėtų darbų kokybės lygis užtikrinamas:

1) dokumentuotų duomenų rinkimo, apdorojimo ir analizės procedūrų sistemos kūrimas;

2) planavimo darbai su periodiniu planų tikslinimu ir jų koregavimu (jei reikia);

3) darbų atlikimo patikėjimas kvalifikuotam personalui, turinčiam reikiamas priemones.

2. Kokybė kuriant produktą.

Produkto gyvavimo ciklo kūrimo etapas turi užtikrinti preliminarių produkto parametrų, esančių rinkodaros specialistų pateiktame aprašyme, vertimą į medžiagų, dizaino, technologinių procesų techninių reikalavimų kalbą.

Dizaino kokybę užtikrina:

1) projektavimo programos kūrimas ir įgyvendinimas, įskaitant projekto vertinimo gaires kiekviename programos etape. Vertinimo ir analizės rezultatai turi būti registruojami ir atspindimi techninėse specifikacijose ir brėžiniuose;

2) įvairių organizacijos padalinių atstovų įtraukimas į projekto analizę;

3) visos dokumentacijos, kuri yra projekto pagrindas, patvirtinimas atitinkamuose už produktų gamybą atsakinguose valdymo lygiuose.

3. Logistikos kokybė

Perkamos žaliavos, reikmenys ir komponentai turi tiesioginės įtakos gaminio kokybei.

Tiekimo kokybę užtikrina šios priemonės:

1) Tiekimo programos, kurią sudaro:

· reikalavimai pirkimo užsakymams;

· kokybės užtikrinimo sutartis;

· susitarimas dėl patikros metodų;

· priėmimo kontrolės planai;

· gaunamos kontrolės procedūra.

2) Ginčų, susijusių su tiekimo kokybe, sprendimo tvarka.

3) Medžiagų priėmimo, saugojimo, išdavimo, taip pat saugos užtikrinimo darbų organizavimas.

4. Kokybės užtikrinimas gamybos metu.

Gamybos kokybę užtikrina šios priemonės:

1) Gamybos operacijų planavimas, detaliai dokumentuotas darbo instrukcijose.

2) Techninė gamybos procesų kontrolė.

3) Sąlygų, kurios pašalintų galimybę sugadinti medžiagas, pusgaminius ir gaminius gamybos metu, sudarymas (tinkamas sandėliavimas, apsauga ir judėjimas).

4) Įrangos, įrankių ir priedų tikrinimas, kalibravimas ir bandymas.

5. Kokybės užtikrinimas po gaminių pagaminimo.

Pirmiausia kalbame apie pakavimą, montavimą ir priežiūrą.

Kokybę šiais gyvenimo ciklo etapais užtikrina:

1) Visų procesų planavimas.

2) Sąlygų, kurios pašalintų galimybę sugadinti gaminius prieš išsiunčiant vartotojui ar paskirstymo tinklui ir pakrovimo bei iškrovimo metu, sudarymas.

3) Gerai surašyti produktų lydintys dokumentai.

4) Įrengimo metu naudojamų prietaisų ir kitos įrangos patikrinimas ir bandymas.

5) Pardavėjų ir vartotojų tarpusavio įsipareigojimų derinimas.

Kokybės funkcijos struktūrizavimas (QF) – tai sistemingas požiūris į vartotojų reikalavimų ir pageidavimų formavimą, gerinant organizacijos veiklą ir pareigų vykdymą, diegiant jos funkcijas ir operacijas, siekiant užtikrinti kiekviename projekto gyvavimo ciklo etape. tokios kokybės gaminių, kurie garantuotų galutinį rezultatą, atitinkantį vartotojų lūkesčius. Plėtra garantuoja nuolatinį aukštos kokybės produktų tiekimą.

SFC metodas pirmą kartą buvo panaudotas Mitsubishi Kobe laivų statyklose 1972 m., o JAV jį panaudojo Ford ir Xerox. Vėliau šį metodą perėmė daugelis gerai žinomų įmonių. vardas QFD (kokybės funkcijų diegimas) yra vertimas iš japonų kalbos ir reiškia produkto savybių tobulinimą. Šis metodas daugiausia pagrįstas intuicija ir orientuotas į prioritetinio produkto kūrimo tikslų sąrašo sudarymą. Pagrindinis QFK įrankis yra matricų sistema, vadinama „kokybės namais“. QH (Quality House). Fig. 2.15 paveiksle pavaizduotas kokybiškas namas, „išardytas“ į atskiras matricas.

„Kokybės namai“ rodo ryšį tarp vartotojų kokybės rodiklių ir gaminių techninių rodiklių (reikalavimų).

„Kokybės namų“ matricoje yra atsakymai į šiuos klausimus:

- Kas yra vartotojas? (1 matrica).

- Kokie yra klientų reikalavimai? (1 matrica).

- Kaip bus patenkinti vartotojų reikalavimai? (2 matrica).

PSO? Pravartu pirmiausia atsakyti į klausimą: „Kam bus naudinga sėkminga produkto, paslaugos ar proceso plėtra?

Nustačius vartotoją, kyla kitas klausimas "Ką?". Atsakymą galima gauti per interviu ar apklausą, taip pat remiantis QF komandos narių žiniomis ir suvokimu. Klausimai "Ką?" turėtų būti sudarytos taip, kad pirmiausia būtų nustatyti pagrindiniai poreikiai.

Kaip?Šis klausimas susijęs su kuriamų produktų, paslaugų ir procesų rodikliais. Matricos, atsakančios į klausimus „Kas? Ir kaip?" (4 matrica) gaunami naudojant kokybiškus įrankius, taip pat atsakymas į klausimą: „Koks techninių reikalavimų lygis norint pasiekti klientų pasitenkinimą?

Klausimas "Kodėl?" leidžia nustatyti vartotojų požiūrį į šiuos produktus, paslaugas ir procesus, palyginti su panašiais, atstovaujamais konkurentų. Centrinė matrica 3 apibrėžia ryšį tarp klientų reikalavimų ir įmonės tikslų.

Naudojant klausimus "Kas?" ir kodėl?" palyginti vartotojų poreikius ir konkurentų veiklą (5 matrica). Žemiau esančios „kokybės namų“ matricos atspindi šio produkto ir konkurentų produktų charakteristikų palyginimo kaštus ir standartus (6 ir 7 matricos). Apatinės eilutės lentelė labai tiksliai nurodo, kokių veiksmų reikia imtis ir kiek tai kainuos (8 matrica).

Pagrindinis „kokybės namų“ aspektas yra vartotojų reikalavimai. Informacija apie konkurentus yra namuose

Ryžiai. 2.15. „Kokybės namų“ matrica gali nustatyti išteklių prioritetus ir apibendrinti turimą patirtį bei informaciją (9 matrica). Tai leidžia apibrėžti veiklą. Jei „kokybės namai“ tvarkomi sistemingai, jie susistemins informaciją, suteiks pagrindą jautrumo analizei ir pateiks dokumentus, palengvinančius pakeitimus.

Panagrinėkime kokybės funkcijos diegimo procesą, naudodamiesi stalinio malūno su elektrine pavara stambiam grūdų malimui ir mišrių pašarų gamybai sukūrimo pavyzdžiu. Pagal SFC metodą vartotojų reikalavimai turėtų būti kuriami ir tikslinami etapais – nuo tyrimų iki investicijų iki paruošimo prieš pardavimą.

1 etapas – vartotojų reikalavimų išaiškinimas ir patikslinimas. Vartotojas savo pageidavimus paprastai formuluoja abstrakčiai, pavyzdžiui, „patogūs baldai“ arba „lengvas telefonas“. Jam toks poreikių išreiškimo būdas yra visai normalus. Tačiau inžinieriams, dizaineriams, dizaineriams to neužtenka, reikia aiškiai apibrėžti matmenis, medžiagas, paviršiaus apdorojimo reikalavimus, leistiną svorį ir kt.

Gamintojo užduotis – įvairiais būdais paversti kliento reikalavimus („balsą“) į gaminio inžinerines charakteristikas. Taigi reikalavimas „aukštos kokybės malūnas“ išplečiamas į „kelių režimų veikimo“, „garantinio eksploatavimo trukmės“ reikalavimus, o vėliau į konkrečius rodiklius, pavyzdžiui, „du darbo režimai“, „garantinis tarnavimo laikas“. ne mažiau kaip ketverius metus“ ir tt Po to gamintojas gali atsakyti į klausimą, ką reikia padaryti, kad būtų patenkinti vartotojų lūkesčiai?

Vartotojų reikalavimų malūnui sąrašas pateiktas 1 matricoje (žr. 2.15 pav.).

2 etapas – vartotojų reikalavimų reitingavimas. Reitingavimui būtina įvertinti vartotojų reikalavimų reitingus, kurie nustatomi 1 etape. Vartotojų reikalavimai visada yra prieštaringi, todėl neįmanoma sukurti gaminių, atitinkančių visus vartotojų reikalavimus. Būtina aiškiai suvokti, kokius reikalavimus reikia įvykdyti, o kuriuos galima tam tikru mastu paaukoti. Norėdami tai padaryti, turėtumėte sutvarkyti vartotojų reikalavimų sąrašą pagal jų svarbą. Dėl to įvedamas dar vienas stulpelis, kuriame dešimties balų skalėje nurodomas kiekvieno reikalavimo svarbos laipsnis.

3 etapas – inžinerinių charakteristikų kūrimas. Šią problemą sprendžia kuriamo produkto kūrėjų komanda. Šiame etape ji turėtų sudaryti būsimo gaminio inžinerinių charakteristikų sąrašą (pažvelgti į gaminį inžinieriaus požiūriu). Žinoma, charakteristikos turi būti pakankamai apibrėžtos ir aiškios, t.y. yra aprašyti kūrėjų priimta kalba. Vartotojų reikalavimų sąrašas pateiktas išplėstos „kokybės namų“ matricoje 1 pav. 2.16.

4 etapas – priklausomybių tarp vartotojų reikalavimų ir inžinerinių charakteristikų apskaičiavimas. Atlikus ankstesnius etapus, dizaineriai gavo reitinguotą vartotojų reikalavimų sąrašą, sudarytą vartotojo kalba, ir inžinerines charakteristikas, suformuluotas kūrėjų kalba.

Analizėje pakanka tokių miglotų sąvokų kaip „stipri jungtis“, „vidutinė jungtis“ ir „silpna jungtis“. Įvairių tipų komunikacijai naudojame simbolius, parodytus Fig. 2.16. Šiuo atveju darysime prielaidą, kad stiprus ryšys skaitine prasme yra lygus 9, vidutinis ryšys yra 3, o silpnas - 1. Šie skaičiai bus naudingi ateityje skaičiuojant inžinerinių charakteristikų reikšmes.

Toliau reikia nuspręsti, ar suprojektuotame gaminyje palikti tas inžinerines charakteristikas, kurių vartotojui nereikia. Kai kurios charakteristikos, net jei jos vartotojui nereikalingos, gali būti reikalingos normaliam gaminio – šiuo atveju malūno – funkcionavimui. Todėl turi būti išlaikyta nemažai vartotojui nevertingų, bet kartu svarbių jo funkcionavimui produkto savybių.

5 etapas - „kokybiško namo“ stogo statyba. Inžinerinės charakteristikos gali būti daugiakryptės, o tai reiškia, kad jos negali būti tarpusavyje susijusios arba prieštarauti viena kitai. Pavyzdžiui, būdingas „garantinis tarnavimo laikas“ nėra susijęs su būdingu „dizainu“. Charakteristikos, kurios nekoreliuoja viena su kita, žymimos „minuso“ ženklu, o tos, kurios koreliuoja – „pliuso“ ženklu. Į šią priklausomybę reikės atsižvelgti optimizuojant visą sistemą. Šios charakteristikos lemia, kokiu būdu, kokiomis sąlygomis ir kokiais būdais turi būti vykdomas gamybos procesas, kad galiausiai būtų gauti produktai, geriausiai atitinkantys vartotojų poreikius. Už sėkmingą produkto kūrimą, klientų reikalavimus

Ryžiai. 2,1 V. Gaminio „malūno“ „kokybės namas“ turi būti išverstas į inžinerines charakteristikas, kurios parodomos gaminio savybių (tikslų) pavidalu ir rodomos kokybės namo viršuje (žr. 2.16 pav.). .

Būtina atsakyti į klausimą, kiek vartotojų reikalavimai yra susiję su priimtomis prekės savybėmis? Paimkime, pavyzdžiui, malūno vartotojo reikalavimą – produkto „naudojimo universalumą“. Jis yra susijęs su tokiomis savybėmis kaip „apdorotų medžiagų kiekis“, „darbo režimų skaičius“, „garantinis tarnavimo laikas“ ir „naudojimo paprastumas“. Šie reikalavimai-būdingi ryšiai skiriasi stiprumu.

„Kokybės namo“ stogas yra koreliacijos matrica, užpildyta simboliais, rodančiais teigiamą arba neigiamą ryšį tarp atitinkamų gaminio techninių charakteristikų vartotojų interesų požiūriu. Naudodami 4 koreliacijos matricą (žr. 2.15 pav.), galite aiškiai parodyti ryšį tarp pagrindinių kokybės, sąnaudų ir laiko rodiklių (žr. 2.16 pav.).

6 etapas - inžinerinių charakteristikų svorio verčių nustatymas, atsižvelgiant į vartotojų reikalavimų įvertinimą, taip pat vartotojų reikalavimų ir inžinerinių charakteristikų ryšį. Padauginus vartotojų reikalavimų santykinį svorį (vertinimą) iš skaitinio vartotojo reikalavimų ir inžinerinių charakteristikų ryšio rodiklio, nustatyto ketvirtajame etape, gauname integralią kiekvienos inžinerinės charakteristikos svarbą. Susumavus rezultatus per visą atitinkamos inžinerinės charakteristikos stulpelį, gauname tikslo vertę. Pagrindinis dėmesys turėtų būti skiriamas inžinerinei charakteristikai, kurios objektyvioji vertė yra didžiausia. Šiame pavyzdyje tokia inžinerinė charakteristika yra darbo režimų skaičius (žr. 2.16 pav.).

7 etapas – atsižvelgiant į techninius apribojimus. Ne visos inžinerinės veiklos vertės yra pasiekiamos. Tam tikri rinkodaros, gamybos ar ekonominiai sunkumai iškyla jiems teikiant praktinę paramą. Todėl kitoje matricos eilutėje nurodomi ekspertų vertinimai, kaip sunku pateikti tas inžinerinių charakteristikų vertes, kurių labiausiai reikalauja vartotojai. Atsižvelgdami į tai, nustatome iškeltų tikslų pasiekimo sunkumą (žr. 2.16 pav.).

Ryžiai. 2.17.

8 etapas – atsižvelgiant į konkurentų įtaką. Akivaizdu, kad tikroje rinkoje yra konkurencija ir jos laipsnis gali būti didelis. Įvertinę savo įmonės ir konkuruojančių įmonių konkurencines pozicijas, galite nustatyti tas, kurios kelia didžiausią grėsmę. Naudinga konkurencinių jėgų analizė pagal M. Porterį, kuri leidžia realiai įvertinti išorinės aplinkos pasipriešinimo stiprumą. Konkurentų reitingavimas leidžia nubrėžti konkurentų vertinimo ribas, o tai supaprastina informacijos gavimo užduotį. Konkurencinis vertinimas atliekamas iš dviejų pozicijų: vertinamas konkurentų gebėjimas tenkinti vartotojų reikalavimus (prioritetas vartotojui) ir konkurentų gebėjimas įgyvendinti įmonės keliamus techninius ir vartotojų tikslus (prioritetas gamintojui). ). Norėdami vizualizuoti situaciją su konkurentais, jie dažniausiai naudoja diagramas, kurios yra „kokybės namų“ dešinėje ir apačioje (žr. 2.16 pav.).

Atlikus aukščiau nurodytas procedūras, gaunami pirminiai duomenys naujų gaminių projektavimo ir kūrimo techninėms specifikacijoms. SFC matricos sukūrimas ir inžinerinių charakteristikų gavimas yra tik pirmas iš keturių vartotojų reikalavimų „diegimo“ fazių ne tik į inžinerines charakteristikas, bet ir į proceso bei visos gamybos rodiklius. SFC fazių struktūra parodyta Fig. 2.17.

1 etapas – produkto planavimas. Šis procesas išsamiai aptartas aukščiau. Šiame etape gamintojas nustato ir paaiškina vartotojo reikalavimus. Sukūrus pirmąją matricą, gaunamos tikslios inžinerinių charakteristikų reikšmės, t.y. gamintojo tikslai.

2 etapas – produkto komponentų planavimas. Šio etapo metu nustatomi svarbiausi kuriamo gaminio komponentai, užtikrinantys pirmosios matricos konstravimo metu nustatytų inžinerinių charakteristikų įgyvendinimą. Šiuo atveju tam tikros inžinerinių charakteristikų reikšmės yra „įvestys“ (reikalavimai) kuriant antrąją matricą (pirmojoje matricoje tokie „įėjimai“ buvo vartotojų reikalavimai). Gaminio komponentų planavimo kokybei didelę įtaką daro jo koncepcinis dizainas.

Koncepcinis vystymasis produktas yra pagrįstas pagrindinėmis šiuolaikinės gamybos plėtros tendencijomis. Šiuo atveju būtina rasti atsakymus į keletą pagrindinių klausimų, kuriuos lemia įmonės išorinės ir vidinės aplinkos būklė. Pagrindiniai yra pateikti lentelėje. 2.1.

Pagrindiniai klausimai kuriant naujus produktus

|

Pagrindiniai klausimai |

|

|

1. Ar vidiniai įmonės veiksniai strategiškai atitinka „naujosios ekonomikos“ reikalavimus? Modelis „Įmonė. Taip kaip yra?" |

Produkto reikalavimai:

|

|

2. Ar žinote, kokių produktų iš jūsų nori vartotojai? Modelis „Produktai. Koks jis turėtų būti? |

Kliento reikalavimų ir lūkesčių nustatymas:

Produktų modelių, skirtų padėties nustatymui, kūrimas:

Vartotojų segmentavimo technologija:

|

|

Pagrindiniai klausimai |

Pagrindinės problemos, kurias reikia išspręsti |

|

Prekių (paslaugų) pozicionavimas:

|

|

|

3. Kokia turi būti įmonė, kad atitiktų išorinius reikalavimus? Modelis „Įmonė. Koks jis turėtų būti? |

|

|

4. Ką reikia padaryti, kad įmonė atitiktų išorinės aplinkos reikalavimus? Plėtros strategija: pagal modelį „Kaip yra?“. modeliui "Kaip turėtų būti?" |

Strateginis planavimas:

Strategijų įgyvendinimas:

|

|

Pagrindiniai klausimai |

Pagrindinės problemos, kurias reikia išspręsti |

|

5. Kaip įmonė turėtų elgtis atšiaurioje konkurencinėje aplinkoje? Konkurencinė strategija: ką įmonė turėtų daryti, kad sustiprintų savo konkurencinę poziciją |

|

Efektyvus projektinės dokumentacijos kūrimas gaminio komponentų lygiu gali būti atliktas naudojant integruotą kompiuterinio projektavimo (CAD) sistemą, kurios bendra schema parodyta fig. 2.18. Praktikoje vis dažniau naudojamas gaminio dizaino modeliavimas, palaipsniui pereinant nuo plokščio dizaino.

Modeliavimas apima brėžinio matematinio modelio kūrimą lygčių sistemų pavidalu. Tokį darbą sunku atlikti rankiniu būdu. Todėl reikėjo sukurti sudėtingas programines sistemas – parametrizatorius, kurių pagalba buvo galima sukurti tokius matematinius modelius. Šiuo metu parametriniai branduoliai sudaro daugelio SKP pagrindą. Nurodę modelio tipą (toliau – detalės arba gaminio tipas) ir nustatę jo parametrus, nesunkiai gausite atitinkamus brėžinius. Taip atsirado parametrinė grafika, pirmiausia plokščia (dvimatė - 2D), tada tūrinis (trimatis - 3D). Didelis parametrinių modelių privalumas – kompiuterinio modeliavimo jų pagrindu galimybė, kai sukuriamos to paties tipo gaminio ar detalės modelių šeimos ir optimizuojant parenkamas geriausias variantas.

3 etapas – proceso projektavimas. Šioje fazėje projektuojamo gaminio savybės (kokybės parametrai) transformuojamos į specifines technologines operacijas, užtikrinančias nurodytų savybių gaminio gamybą. Šiame etape nustatomi pagrindiniai kiekvienos operacijos parametrai ir parenkami jų valdymo būdai. Kuriant produkto gamybos technologinį procesą, reikia nustatyti proceso valdymo sistemą ir numatyti būdus toliau tobulinti procesą.

Ryžiai. 2.18.

Automatizuotas įrangos pasirinkimas

Šiuolaikinė gamyba orientuota į SKP panaudojimą, kuris, be gaminių kūrimo problemų sprendimo, kompleksiškai sprendžia technologinės dokumentacijos rengimo problemas. Kaip parodyta pav. 2.19, geriausias variantas yra kompleksinis SKP, kuriame pirmasis elementas yra projektavimo sistema, kurios išėjimai automatiškai perduodami į technologinę sistemą. Kaip toks programinės įrangos paketas surenkamas kaip UPC su prekės ženklu? T-FLEX parodyta pav. 2.19. Tai leidžia automatizuoti tiek projektavimo, tiek technologinius darbus. Kompleksas suteikia galimybę gauti plastikinių detalių apdirbimo, surinkimo, štampavimo, gamybos technologinę dokumentaciją. Automatizuotas darbas rengiant valdymo programas CNC staklėms su grafine pusiau vizualizacija

Ryžiai. 2.19. Projektavimo automatikos komplekso struktūra T-Flex

apskaičiuoti rezultatai remiantis daugialypės terpės programomis. Turite žinoti, kad šių sistemų naudojimas yra ne tik staigus produktyvumo padidėjimas atliekant sudėtingus darbus, bet ir reikšmingas jų kokybės padidėjimas. Pasak Tarptautinio standartų ir technologijų instituto (Nacionalinis standartų ir technologijos institutas) Naudojant visapusišką lygiagretų dizainą, galite pasiekti šiuos rezultatus:

- atlikti pakeitimus 65-90% greičiau;

- kūrimo laikas yra 30-70% trumpesnis;

- produkto patekimas į rinką 20-90% greitesnis;

- produkto kokybė yra 200-600% aukštesnė;

- išlaidos yra 5-50% mažesnės;

- atsiperka 20-120 % greičiau.

4 etapas – gamybos projektavimas. Šis etapas apima gamybos instrukcijų kūrimą ir kokybės kontrolės priemonių parinkimą gaminio gamybai, kad kiekvienas operatorius aiškiai suprastų, kas ir kaip turi būti kontroliuojama proceso metu. Instrukcijose taip pat turėtų būti numatyta galimybė pagerinti operatoriaus darbą, atsižvelgiant į tai, kiek ir kaip dažnai reikia atlikti matavimus ir kokias matavimo priemones naudoti. Gamybos projektavimo sėkmė priklauso nuo to, kaip sėkmingai veikia įmonės valdymas ir kaip atsižvelgiama į šiuolaikines gamybos plėtros tendencijas. Aukščiausioji vadovybė turi užtikrinti, kad įmonės vidinės aplinkos būklė atitiktų išorinės aplinkos raidos tendencijas ir pobūdį. Įmonės valdymo „išmintingumą“ lemia gebėjimas numatyti būsimus pokyčius, kad būtų galima pasirengti atremti nepalankias išorinės aplinkos atakas arba aktyviai naudotis suteiktomis palankiomis sąlygomis. Taigi Rusijos nacionalinės ekonomikos dėmesys inovacinei pramonės gamybos plėtrai sumažins jos priklausomybę nuo žaliavų sektoriaus būklės.

Požiūriai į ekonominio mechanizmo konstravimą, organizacines valdymo struktūras, valdymo demokratizavimą kardinaliai keičiasi. Taigi Japonijoje atkreipiamas dėmesys į aukštą gaminių kokybę ir mažą kainą. Natūralu, kad kyla klausimas: „Kaip tai buvo padaryta? . Atsakymas: variklis yra dvi gana savarankiškos sistemos – visapusiška gaminio kokybės valdymo sistema ir gamybos sąnaudų sistema, pagrįsta jos geriausia organizacija. Požiūriai į kokybės vadybą Japonijoje buvo paryškinti aukščiau. Todėl mes sutelksime dėmesį tik į antrąją sistemą. Strategiškai gamybos organizavimas Japonijos pramonėje yra orientuotas į idėjos „išnaikinti viską, kas nereikalinga“ įgyvendinimą gamyboje. Sąvoka „papildoma“ aiškinama plačiai. Į šią kategoriją įeina viskas, kas negeneruoja pajamų. Japonijos vadovai remiasi tuo, kad turtingi ne tie, kurie daug uždirba, o tie, kurie mažai išleidžia. Jie sutelkė savo pastangas į tai, kad būtų panaikinta visa veikla, kurios įmonė galėtų apsieiti nepakenkdama verslui. Spręsdami šią problemą, jie nuosekliai tyrė įvairių gamybos proceso ekscesų priežastis ir kūrė būdus joms pašalinti. Šie pagrindiniai konceptualūs metodai savo ruožtu yra pagrįsti šiais keturiais punktais.

Pirma, dėl privalomo pakankamai savarankiškų ir nepriklausomų gamybos padalinių SHE (nepriklausomo ekonominio vieneto) formavimo gamybos sistemoje.

Antra, apie tai, kad kiekvienas gamybos padalinys besąlygiškai atlieka savo gamybos funkcijas tiksliai ir laiku.

Trečias, dėl lankstaus darbo jėgos panaudojimo.

Ketvirta, apie nuolatinį kūrybingų ir novatoriškų idėjų diegimą gamyboje.

Apskritai SFC metodas leidžia ne tik formalizuoti pagrindinių kuriamo produkto savybių nustatymo tvarką, atsižvelgiant į vartotojo pageidavimus, bet ir priimti pagrįstus sprendimus dėl jo kūrimo procesų kokybės valdymo. Taigi, pradiniuose produkto gyvavimo ciklo etapuose „diegiant“ kokybę pagal vartotojo poreikius ir norus, galima išvengti prekės parametrų koregavimo po jo pasirodymo rinkoje (arba bent jau sumažinti). iki minimumo), todėl užtikrina didelę vertę ir tuo pačiu santykinai mažą produkto savikainą (sumažinant ne gamybos sąnaudas).

Modeliu pagrįstos kokybės valdymo ypatybės TQM yra nuolatinis dėmesys nuolatiniam tobulėjimui. Todėl struktūrizuojant kokybės funkciją daroma prielaida, kad suprojektavus produkciją sukuriamos procesų tobulinimo priemonės, kurios prasideda nuo planavimo (2.20 pav.).

Rinkdamiesi pastaruoju metu itin populiarėjančius kosmetiką ar maisto papildus, dauguma vartotojų vadovaujasi tokiais kriterijais kaip jų veiksmingumas ir saugumas. Štai kodėl vidinė mūsų gaminių kokybės kontrolė yra esminis gamybos proceso aspektas.

Konkurencinis bendrovės „KorolevPharm“ pranašumas yra galimybė teikti platų aukštos kokybės paslaugų spektrą nuo recepto sukūrimo iki gatavų produktų išleidimo, kurie būtinai pridedami su atitinkamais dokumentais ir yra gaminami patogioje talpykloje. klientas. Tuo pačiu metu kiekviename gamybos etape yra gana griežti kokybės kontrolės kriterijai. Štai kodėl mūsų gaminiai daugelį metų nuolat mėgaujasi didžiuliu populiarumu ir yra sulaukę tarptautinio pripažinimo bei apdovanojimų, tarp kurių – išskirtinis „Auksinis kokybės sertifikatas“ – tai geriausias patvirtinimas, kad mūsų įmonė yra pripažinta šios srities lyderė.

Maisto papildai maistui, taip pat kosmetika turi tiesioginės įtakos žmogaus sveikatai. KorolevPharm kompanija puikiai suvokia savo atsakomybę už savo gaminius, todėl visiškai atitinka visus tarptautinius ir vidaus kokybės kontrolės reikalavimus. Siekiant vykdyti vidinę vaistinės kokybės kontrolę tiesiogiai įmonėje, atidaryta valstybinę akreditaciją gavusi laboratorija. Jis aprūpintas modernia, naujausios kartos kompiuterine įranga.

Laboratorinė kokybės kontrolė leidžia atlikti būtinus klinikinius tyrimus, kad pagamintume naudingus, veiksmingus ir saugius produktus. Čia tikrinami absoliučiai visi komponentai, nuo kurių priklauso gatavo produkto kokybė – nuo oro, vandens ir žaliavų mėginių iki gatavo produkto. Tai patikima garantija, kad mūsų gaminiai būtinai atitinka visus mikrobiologinius ir fizikinius-cheminius standartus, o tai reiškia, kad jie yra ne tik saugūs vartoti, bet ir pasieks deklaruojamą poveikį.

Kokybės kontrolės etapai kiekviename gamybos etape

Visas mūsų vykdomas gamybos procesas būtinai pereina įvairius kokybės kontrolės etapus. Be to, tai nėra atrankinė kokybės kontrolė, o griežta visų mūsų veiklos etapų priežiūra. Visi kokybės kontrolės kriterijai, patvirtinti norminiais dokumentais ir esamais standartais, pirmiausia taikomi priimant žaliavas, kurios turi griežtai jų laikytis. Tik po to jis gauna „karantino“ statusą. Šiame etape gautoms žaliavoms atliekami visi būtini laboratoriniai tyrimai, o jei klinikiniai tyrimai patvirtina, kad yra laikomasi visų kokybės kontrolės reikalavimų, tik tokiu atveju gaunamas patvirtinimas naudoti gamybiniais tikslais.

Ne mažiau griežta vidinė laboratorinė kokybės kontrolė mūsų įmonėje vykdoma tiekiamoms pagalbinėms ir pakavimo medžiagoms. Individualizuotos specifikacijos kuriamos dvišaliu būdu ir prižiūrimos kokybės inžinierių. Remiantis tuo, gaminti leidžiama tik saugias medžiagas, kurios visiškai pašalina bet kokį galimą neigiamą poveikį gatavo produkto kokybei, kuris gaminamas tik tuo atveju, jei visi pagrindiniai rodikliai atitinka reikalaujamus standartus ir normas.

Įmonės „KorolevPharm“ profesionalų komanda atlieka griežtą savo produktų kokybės kontrolę vaistinėje, kuri griežtai atitinka etaloninį mėginį pagal visus mikrobiologinius, fizikinius ir cheminius bei organoleptinius rodiklius. Štai kodėl jis jau daugelį metų nepraranda savo lyderio pozicijų ir turi pelnytą vartotojų pripažinimą bei paklausą.