"Atyashevo": ποιοτικός έλεγχος σε κάθε στάδιο παραγωγής. Βρόχος ποιότητας και τα στάδια του Έλεγχος και δοκιμή

Διαβάστε επίσης

Στάδια σχηματισμού και διασφάλισης της ποιότητας του προϊόντος:

1. Πρόβλεψη αναγκών, τεχνικού επιπέδου και ποιότητας προϊόντος.

2. Διαμόρφωση ποιοτικού επιπέδου που αντιστοιχεί στην υψηλότερη κατηγορία ποιότητας. Προετοιμασία επιστημονικής και τεχνικής τεκμηρίωσης.

3. Ανάλυση των δυνατοτήτων του κατασκευαστή.

4. Υποστήριξη Logistics με πρώτες ύλες, υλικά, εξαρτήματα.

5. Τεχνική προετοιμασία παραγωγής. Ανάπτυξη τεχνολογικών διαδικασιών. Παροχή εξοπλισμού, αξεσουάρ, εργαλείων.

6. Παραγωγή προϊόντων που συμμορφώνονται με την επιστημονική και τεχνική τεκμηρίωση.

7. Τεχνικός έλεγχος και δοκιμή προϊόντων. Αξιολόγηση ποιότητας κατασκευής.

8. Πωλήσεις τελικών προϊόντων. Διατήρηση της ποιότητας κατά την αποθήκευση, τη μεταφορά και τις πωλήσεις των προϊόντων.

9. Εγκατάσταση και λειτουργία τελικών προϊόντων. Εξασφάλιση ποιότητας υπηρεσιών και επισκευών. Εκτίμηση του βαθμού ικανοποίησης των καταναλωτών από την ποιότητα των προϊόντων.

10. Διάθεση. Μέγιστη χρήση ανακυκλώσιμων ουσιών.

Στάδια κύκλου ζωής προϊόντος:

1) Έρευνα και σχεδιασμός.

2) Βιομηχανία.

3) Προσφυγή και εφαρμογή.

4) Λειτουργία και κατανάλωση.

Από τον ορισμό της έννοιας « διαχείρισης της ποιότητας «(βλέπε παράγραφο 1) είναι σαφές ότι το απαιτούμενο επίπεδο ποιότητας του προϊόντος πρέπει εγκατασταθεί, παρέχεται και υποστηρίζεται.

Εγκατεστημένοαπαιτούμενο επίπεδο ποιότητας βασίζεται σε ανάλυση των καλύτερων επιστημονικών και τεχνολογικών επιτευγμάτων στη χώρα μας και στο εξωτερικό για την κάλυψη αναγκών με το χαμηλότερο κόστος.

Η διαχείριση ποιότητας σε αυτό το στάδιο είναι ιδιαίτερα σημαντική γιατί ακριβώς εδώ διαμορφώνονται και υπολογίζονται οι κύριοι τεχνικοί, οικονομικοί και λειτουργικοί δείκτες μελλοντικών προϊόντων, οι οποίοι περιλαμβάνονται στη σχεδιαστική και τεχνολογική τεκμηρίωση.

Ο σκοπός της διαχείρισης στο στάδιο της έρευνας και του σχεδιασμούείναι σχηματισμός επίπεδο ποιότητας που αντιστοιχεί στην υψηλότερη κατηγορία ποιότητας, σύγχρονα επιτεύγματα και πρόβλεψη κοινωνικών αναγκών για την περίοδο παραγωγής, καθώς και την προετοιμασία ενός συνόλου επιστημονικών και τεχνικών εγγράφων για παραγωγή, κυκλοφορία, κατανάλωση και λειτουργία, με την επιφύλαξη καθορισμένους οικονομικούς δείκτες.

Κριτήριο αξιολόγησης ποιότηταςπροϊόντα στο στάδιο της έρευνας και του σχεδιασμούείναι ο βαθμός συμμόρφωσης των τεχνικών και οικονομικών παραμέτρων που περιλαμβάνονται στο προϊόν με τις παρόμοιες παραμέτρους του με τα καλύτερα επιστημονικά και τεχνικά επιτεύγματα στη χώρα μας και στο εξωτερικό.

Υπό την προϋπόθεσηποιότητα προϊόντος στο στάδιο της κατασκευής. Η ποιότητα των προϊόντων σε αυτό το στάδιο καθορίζεται από την ποιότητα της κανονιστικής και τεχνικής τεκμηρίωσης για την κατασκευή των προϊόντων, την ποιότητα του εξοπλισμού, του εξοπλισμού, των εργαλείων, των ληφθέντων πρώτων υλών, των υλικών και των εξαρτημάτων.

Ο σκοπός της διαχείρισης στο στάδιο της κατασκευήςείναι η παραγωγή προϊόντων σύμφωνα με το σχέδιο και με το επίπεδο ποιότητας που διαμορφώνεται στο στάδιο της έρευνας και του σχεδιασμού, καθώς και η βελτίωση της ποιότητας των προϊόντων με βάση την εμπειρία ή τη λειτουργία με τη βελτίωση των ιδιοτήτων των προϊόντων και τη βελτίωση της τεχνολογίας παραγωγής με ταυτόχρονη τήρηση καθιερωμένων οικονομικών δεικτών .

Κριτήριο αξιολόγησηςποιότητα προϊόντος στο στάδιο της κατασκευήςείναι ο βαθμός συμμόρφωσης των πραγματικών τεχνικών και οικονομικών παραμέτρων του κατασκευασμένου προϊόντος με τις παρόμοιες παραμέτρους του που ορίζονται στην τεκμηρίωση σχεδιασμού.

Συντήρησηπαράγεται ποιότητα των παραγόμενων προϊόντων στα στάδια κυκλοφορίας και πώλησης, λειτουργίας και κατανάλωσης.

Η ποιότητα του χειρισμού και των πωλήσεων συνίσταται στην ποιότητα αποθήκευσης και μεταφοράς. Εδώ είναι σημαντικό να διατηρηθεί το επίπεδο ποιότητας που εξασφαλίστηκε στην παραγωγή.

Ο σκοπός της διαχείρισης στο στάδιο της έφεσηςείναι η δημιουργία των απαραίτητων συνθηκών για τη διατήρηση των ιδιοτήτων των προϊόντων κατά την αποθήκευση, μεταφορά και πώλησή τους, σύμφωνα με καθιερωμένα σχέδια, πρότυπα και τεχνικές συνθήκες.

Κριτήριο αξιολόγησηςποιότητα στο στάδιο της κυκλοφορίας και της υλοποίησηςχρησιμεύει για να διασφαλιστεί ότι οι δείκτες ποιότητας του προϊόντος αντιστοιχούν στους δείκτες που καταγράφονται στην τεχνική τεκμηρίωση που συνοδεύει το προϊόν.

Στο στάδιο της λειτουργίας, πραγματοποιείται η τελική, πληρέστερη αξιολόγηση του πραγματικού επιπέδου ποιότητας του προϊόντος.

Η διατήρηση της ποιότητας στη λειτουργία εξαρτάται από την ποιότητα της λειτουργίας και την τεκμηρίωση επισκευής, τον εξοπλισμό λειτουργίας και επισκευής, τα ανταλλακτικά και την ποιότητα της εργασίας του προσωπικού λειτουργίας και συντήρησης.

Ο σκοπός της διαχείρισης στο επιχειρησιακό στάδιοείναι να φροντίζει για την απρόσκοπτη και αποτελεσματική λειτουργία των κατασκευασμένων προϊόντων κατά τη λειτουργία.

Κριτήριο αξιολόγησηςποιότητα σε λειτουργίαχρησιμεύει στη διασφάλιση ότι οι δείκτες ποιότητας του προϊόντος αντιστοιχούν στους δείκτες που καταγράφονται στην τεχνική τεκμηρίωση που συνοδεύει το προϊόν, π.χ. τις πραγματικές ανάγκες για τις οποίες δημιουργήθηκε.

Παραγωγή

Για την απόκτηση προϊόντων της απαιτούμενης ποιότητας, οι τεχνολογικές εργασίες πρέπει να εκτελούνται σύμφωνα με τους βιομηχανικούς κανονισμούς και τις σχετικές οδηγίες, τις απαιτήσεις αυτού του προτύπου, τα κανονιστικά έγγραφα και τις απαιτήσεις που καθορίστηκαν κατά την καταχώριση του φαρμακευτικού προϊόντος.

Γενικές προμήθειες

5.1. Η παραγωγική διαδικασία και ο έλεγχός της πρέπει να διεξάγονται από εξειδικευμένο προσωπικό.

5.2. Όλες οι εργασίες που αφορούν υλικά και προϊόντα (π.

5.3. Όλα τα εισερχόμενα υλικά πρέπει να ελέγχονται για συμμόρφωση με την παραγγελία. Τα δοχεία και οι συσκευασίες πρέπει να καθαρίζονται και να επισημαίνονται.

5.4. Γεγονότα ζημιάς σε δοχεία και συσκευασίες που μπορεί να έχουν αρνητικό αντίκτυπο στην ποιότητα των υλικών θα πρέπει να διερευνώνται και να καταγράφονται και στη συνέχεια να αναφέρονται στο τμήμα ποιοτικού ελέγχου.

5.5. Τα εισερχόμενα υλικά και τα τελικά προϊόντα που παράγονται πρέπει να τίθενται αμέσως σε καραντίνα, είτε με χωριστή αποθήκευση είτε μέσω οργανωτικών μέτρων, έως ότου ληφθεί άδεια χρήσης ή αποστολής.

5.6. Η αποδοχή των ενδιάμεσων και χύμα προϊόντων πραγματοποιείται σύμφωνα με τους ισχύοντες κανόνες για τις πρώτες ύλες.

5.7. Όλα τα υλικά και τα προϊόντα θα πρέπει να αποθηκεύονται στις κατάλληλες συνθήκες που καθορίζονται από τον κατασκευαστή, με τρόπο που να διασφαλίζει τον διαχωρισμό των παρτίδων προϊόντων και την κυκλοφορία τους στην αποθήκη.

5.8. Για να εξασφαλιστεί η απουσία αποκλίσεων πέραν των αποδεκτών ορίων, είναι απαραίτητο να εξασφαλιστεί ο έλεγχος της παραγωγής (απελευθέρωσης) των προϊόντων και η ποσοτική σύγκρισή της με τα δεδομένα των βιομηχανικών κανονισμών.

5.9. Δεν επιτρέπονται ταυτόχρονες ή διαδοχικές λειτουργίες διαφορετικών προϊόντων στην ίδια περιοχή χωρίς προστασία έναντι του κινδύνου ανάμειξης ή διασταυρούμενης μόλυνσης.

5.10. Τα προϊόντα και τα υλικά πρέπει να προστατεύονται από μικροβιακή και άλλους τύπους μόλυνσης σε όλα τα στάδια παραγωγής.

5.11. Όταν εργάζεστε με ξηρά υλικά και προϊόντα, πρέπει να λαμβάνονται ειδικές προφυλάξεις για την αποφυγή σχηματισμού και εξάπλωσης σκόνης, ειδικά όταν εργάζεστε με ισχυρές και ευαισθητοποιητικές ουσίες.

5.12. Κατά τη διάρκεια της τεχνολογικής διαδικασίας, όλα τα υλικά, οι συσκευασίες με χύμα προϊόντα, ο κύριος εξοπλισμός και οι χώροι πρέπει να φέρουν σήμανση (ετικέτα) με ένδειξη του προϊόντος ή του υλικού που κατασκευάζεται, της δοσολογίας του (εάν χρειάζεται) και του αριθμού παρτίδας. Εάν είναι απαραίτητο, θα πρέπει να αναφέρεται το στάδιο της τεχνολογικής διαδικασίας.

5.13. Οι ονομασίες (ετικέτες) στη συσκευασία, τον εξοπλισμό ή τις εγκαταστάσεις πρέπει να είναι σαφείς, σαφείς και σε προκαθορισμένη μορφή. Εκτός από τη χρήση χαρακτηρισμών γραμμάτων, συνιστάται η χρήση χρωματικής κωδικοποίησης για την ένδειξη της κατάστασης του προϊόντος (για παράδειγμα, "Καραντίνα", "Αποδεκτό", "Απορρίφθηκε", "Καθαρό" κ.λπ.).

5.14. Θα πρέπει να παρακολουθούνται οι σωστές συνδέσεις αγωγών και άλλου εξοπλισμού που προορίζονται για τη μεταφορά προϊόντων από τη μια περιοχή στην άλλη.

5.15. Δεν επιτρέπεται παρέκκλιση από τις οδηγίες. Εάν είναι απαραίτητο, πρέπει να ληφθεί γραπτή άδεια για παρέκκλιση από τις οδηγίες από αρμόδια άτομα και το τμήμα ποιοτικού ελέγχου.

5.16. Μόνο το προσωπικό που είναι εξουσιοδοτημένο να εισέλθει σε αυτές επιτρέπεται να εισέλθει στις εγκαταστάσεις παραγωγής.

5.17. Κατά κανόνα, δεν επιτρέπεται η παραγωγή μη ιατρικών προϊόντων σε χώρους και εξοπλισμό που προορίζονται για την παραγωγή φαρμάκων.

Πρόληψη της διασταυρούμενης μόλυνσης στη μεταποίηση

5.18. Θα πρέπει να αποφεύγεται η πιθανότητα μόλυνσης πρώτων υλών ή προϊόντων από άλλα υλικά ή προϊόντα. Κατά την παραγωγή, ο κίνδυνος τυχαίας διασταυρούμενης μόλυνσης προκύπτει από την ανεξέλεγκτη απελευθέρωση σκόνης, αερίων, αναθυμιάσεων, αερολυμάτων ή μικροοργανισμών από υλικά (προϊόντα) και από υπολειμματικούς ρύπους στον εξοπλισμό και τα ρούχα των ανθρώπων. Ο βαθμός κινδύνου εξαρτάται από τον τύπο της μόλυνσης και το προϊόν που επηρεάζεται από τη μόλυνση.

Οι πιο επικίνδυνοι ρύποι περιλαμβάνουν ευαισθητοποιητικές ουσίες, βιολογικά παρασκευάσματα που περιέχουν ζωντανούς μικροοργανισμούς, ορισμένες ορμόνες, κυτταροτοξίνες και άλλες ισχυρές ουσίες. Η μόλυνση των ενέσιμων φαρμάκων, καθώς και των φαρμάκων που προορίζονται να ληφθούν σε μεγάλες δόσεις ή/και για μεγάλο χρονικό διάστημα, είναι ιδιαίτερα επικίνδυνη.

5.19. Για την αποφυγή διασταυρούμενης μόλυνσης, θα πρέπει να υπάρχουν τα απαραίτητα τεχνικά και οργανωτικά μέτρα, για παράδειγμα:

α) παραγωγή σε ειδικούς χώρους (υποχρεωτικό για προϊόντα όπως πενικιλίνη, ζωντανά εμβόλια, βακτηριακά σκευάσματα από ζωντανούς μικροοργανισμούς και ορισμένα άλλα βιολογικά φαρμακευτικά προϊόντα) ή διαχωρισμός των κύκλων παραγωγής με την πάροδο του χρόνου με κατάλληλο καθαρισμό των χώρων και του εξοπλισμού μεταξύ των κύκλων·

β) οργάνωση αερόστατων και συσκευών εξάτμισης·

γ) ελαχιστοποίηση του κινδύνου ρύπανσης που προκαλείται από την επανακυκλοφορία ή την επανεισαγωγή μη επεξεργασμένου ή ανεπαρκώς επεξεργασμένου αέρα·

δ) αποθήκευση προστατευτικού (ειδικού) ρουχισμού σε χώρους παραγωγής προϊόντων με υψηλό κίνδυνο διασταυρούμενης μόλυνσης·

ε) χρήση μεθόδων καθαρισμού και επεξεργασίας υψηλής απόδοσης για την εξάλειψη του ανεπαρκούς καθαρισμού, που συχνά προκαλεί διασταυρούμενη μόλυνση.

στ) χρήση «κλειστών συστημάτων» παραγωγής.

στ) παρακολούθηση για υπολείμματα προηγούμενου προϊόντος ή καθαριστικών και εξοπλισμός επισήμανσης που υποδεικνύει την κατάσταση καθαριότητας.

5.20. Η αποτελεσματικότητα των μέτρων για την πρόληψη της διασταυρούμενης μόλυνσης θα πρέπει να επανεξετάζεται περιοδικά σύμφωνα με τις εγκεκριμένες κατευθυντήριες γραμμές.

Πιστοποίηση (δοκιμές)

5.21. Η πιστοποίηση (δοκιμή) αποσκοπεί στην αύξηση της λειτουργικής αποτελεσματικότητας και πραγματοποιείται σύμφωνα με εγκεκριμένες μεθόδους. Τα αποτελέσματά του πρέπει να τεκμηριώνονται.

5.22. Όταν εγκριθεί ένας νέος βιομηχανικός κανονισμός ή μέθοδος παραγωγής, θα πρέπει να ελέγχεται η καταλληλότητά του για μαζική παραγωγή. Πρέπει να αποδειχθεί ότι η διαδικασία, τα υλικά και ο εξοπλισμός που χρησιμοποιούνται μπορούν να παράγουν με συνέπεια προϊόντα της απαιτούμενης ποιότητας.

5.23. Με σημαντικές αλλαγές στην τεχνολογία, συμ. Οποιεσδήποτε αλλαγές σε εξοπλισμό ή υλικά που θα μπορούσαν να επηρεάσουν την ποιότητα του προϊόντος ή την αναπαραγωγιμότητα της διαδικασίας θα πρέπει να υπόκεινται σε πιστοποίηση (δοκιμή) των σχετικών διαδικασιών.

5.24. Για τη συνεχή επιβεβαίωση της επίτευξης των απαιτούμενων αποτελεσμάτων, θα πρέπει να πραγματοποιείται εκ νέου πιστοποίηση (δοκιμή) τεχνολογικών διαδικασιών και μεθόδων.

Πηγή υλικού

5.25. Η παροχή πρώτων υλών είναι μια κρίσιμη λειτουργία που απαιτεί πλήρεις πληροφορίες σχετικά με τους προμηθευτές.

5.26. Τα αρχικά υλικά πρέπει να αγοράζονται μόνο από εγκεκριμένους προμηθευτές (όπως καθορίζεται στις προδιαγραφές) και, όπου είναι δυνατόν, απευθείας από τους κατασκευαστές αυτών των υλικών. Οι απαιτήσεις για αυτά πρέπει να καθορίζονται στις προδιαγραφές για τα αρχικά υλικά που έχουν εγκριθεί από τον κατασκευαστή του φαρμάκου και συμφωνούνται με τον προμηθευτή. Όλα τα θέματα που σχετίζονται με την παραγωγή και τον έλεγχο των πρώτων υλών, συμ. η εργασία μαζί τους, η επισήμανση, η συσκευασία, η διαδικασία υποβολής καταγγελιών και απορρίψεων πρέπει να συμφωνούνται μεταξύ του κατασκευαστή και του προμηθευτή.

5.27. Για κάθε παράδοση, θα πρέπει να ελέγχεται η ακεραιότητα του δοχείου, της συσκευασίας και των σφραγίδων και η συμμόρφωση με το δελτίο παράδοσης στο δοχείο (συσκευασία).

5.28. Όταν παρέχονται πολλαπλές παρτίδες πρώτων υλών, κάθε παρτίδα θα πρέπει να αντιμετωπίζεται ως ανεξάρτητη όσον αφορά τη δειγματοληψία, τη δοκιμή και την έγκριση χρήσης.

5.29. Οι πρώτες ύλες που αποθηκεύονται πρέπει να φέρουν ανάλογη επισήμανση (5.13). Η σήμανση πρέπει να περιέχει τουλάχιστον τις ακόλουθες πληροφορίες:

Ονομασία του αρχικού προϊόντος και κωδικός εντός του εργοστασίου.

Αριθμός σειράς που εκχωρήθηκε κατά την αποδοχή.

Κατάσταση υλικού (για παράδειγμα, "Καραντίνα", "Δοκιμή", "Επιτρέπεται", "Απορρίφθηκε" κ.λπ.)

Ημερομηνία λήξης ή ημερομηνία μετά την οποία απαιτείται επανέλεγχος.

Εάν η αποθήκη είναι πλήρως εξοπλισμένη με υπολογιστές, δεν είναι απαραίτητο να αναγράφονται όλες αυτές οι πληροφορίες στην ετικέτα.

5.30. Ο έλεγχος της γνησιότητας των περιεχομένων κάθε συσκευασίας με πηγαίο υλικό ρυθμίζεται με κατάλληλες οδηγίες και μεθόδους. Οι συσκευασίες προϊόντων χύδην από τις οποίες ελήφθησαν δείγματα πρέπει να φέρουν την κατάλληλη σήμανση (6.13).

5.31. Στην παραγωγή φαρμάκων μπορούν να χρησιμοποιηθούν μόνο πρώτες ύλες με μη λήξει διάρκεια ζωής και εγκεκριμένες από το τμήμα ποιοτικού ελέγχου.

5.32. Τα υλικά εκκίνησης πρέπει να εκδίδονται μόνο από ειδικά καθορισμένα άτομα σύμφωνα με γραπτές οδηγίες και πρέπει να πληρούνται οι απαιτήσεις για την ακρίβεια της ζύγισης και της μέτρησης των υλικών σε καθαρά και επισημασμένα δοχεία.

5.33. Κάθε ουσία που διανέμεται πρέπει να επαληθεύεται ανεξάρτητα, η μάζα και ο όγκος της. Τα αποτελέσματα της επιθεώρησης πρέπει να τεκμηριώνονται.

5.34. Τα υλικά που λαμβάνονται για κάθε σειρά θα πρέπει να φυλάσσονται σε ένα μέρος, το οποίο θα πρέπει να επισημαίνεται με σαφήνεια.

Ενδιάμεσα και χύμα προϊόντα

5,35. Πριν από την έναρξη οποιασδήποτε λειτουργίας διεργασίας, θα πρέπει να ληφθούν μέτρα για να διασφαλιστεί ότι ο χώρος παραγωγής και ο εξοπλισμός είναι καθαροί και απαλλαγμένοι από οποιαδήποτε πρώτη ύλη, προϊόντα, υπολείμματα προϊόντος ή έγγραφα που δεν σχετίζονται με τη διαδικασία.

5.36. Τα ενδιάμεσα και χύμα προϊόντα θα πρέπει να αποθηκεύονται υπό κατάλληλες συνθήκες.

5.37. Οι κρίσιμες διεργασίες πρέπει να είναι πιστοποιημένες (5.21 - 5.24).

5.38. Η υλοποίηση όλων των απαραίτητων εργασιών για τον έλεγχο κατά τη διαδικασία και τον περιβαλλοντικό έλεγχο πρέπει να τεκμηριώνεται.

5.39. Οποιαδήποτε ένδειξη σημαντικής απόκλισης στην απόδοση (ποσότητα) του προϊόντος από τις αναμενόμενες τιμές θα πρέπει να καταγράφεται και να διερευνάται.

Υλικά συσκευασίας

5,40. Η προμήθεια, η αποθήκευση και ο έλεγχος παρθένων και έντυπων υλικών συσκευασίας θα πρέπει να δίνεται η ίδια προσοχή με τις πρώτες ύλες.

5.41. Ιδιαίτερη προσοχή πρέπει να δοθεί στο έντυπο υλικό. Θα πρέπει να φυλάσσονται σε ασφαλείς συνθήκες που να εμποδίζουν την πρόσβαση από μη εξουσιοδοτημένα άτομα. Οι κομμένες ετικέτες και άλλα χαλαρά υλικά πρέπει να αποθηκεύονται και να μεταφέρονται χωριστά σε κλειστά δοχεία για να μην αναμειγνύονται. Η άδεια χρήσης υλικών συσκευασίας πρέπει να εκδίδεται μόνο από ειδικά καθορισμένα άτομα σύμφωνα με τις εγκεκριμένες οδηγίες.

5.42. Σε κάθε αποστολή ή παρτίδα πρωτογενών ή έντυπων υλικών συσκευασίας πρέπει να αποδίδεται αριθμός ή αναγνωριστικό σήμα.

5.43. Τα ληγμένα ή άχρηστα έντυπα ή πρωτογενή υλικά συσκευασίας πρέπει να καταστραφούν και να καταγραφεί ένα πρωτόκολλο.

Λειτουργίες συσκευασίας

5.44. Η συσκευασία του προϊόντος θα πρέπει να ελαχιστοποιεί τον κίνδυνο διασταυρούμενης μόλυνσης, ανάμειξης ή υποκατάστασης. Δεν επιτρέπεται η συσκευασία προϊόντων διαφορετικών τύπων σε κοντινή απόσταση μεταξύ τους ελλείψει φυσικού διαχωρισμού ζωνών.

5,45. Πριν ξεκινήσετε τις εργασίες συσκευασίας, βεβαιωθείτε ότι ο χώρος εργασίας, οι γραμμές συσκευασίας, οι εκτυπωτικές μηχανές και ο άλλος εξοπλισμός είναι σε καθαρή κατάσταση και χωρίς υλικά, προϊόντα ή έγγραφα που σχετίζονται με προηγούμενες εργασίες και δεν έχουν χρησιμοποιηθεί στην τρέχουσα διαδικασία. Ο καθαρισμός της γραμμής συσκευασίας του προϊόντος πρέπει να πραγματοποιείται σύμφωνα με συγκεκριμένες οδηγίες. Το όνομα και ο αριθμός παρτίδας του συσκευασμένου προϊόντος πρέπει να αναγράφονται σε κάθε γραμμή ή εγκατάσταση.

5.46. Όταν τα προϊόντα και τα υλικά συσκευασίας φτάνουν στον χώρο συσκευασίας, θα πρέπει να ελέγχεται η ποσότητα, η γνησιότητά τους και η συμμόρφωσή τους με τις οδηγίες συσκευασίας.

5.47. Η κύρια συσκευασία πρέπει να είναι καθαρή πριν ξεκινήσει η διαδικασία πλήρωσης. Ιδιαίτερη προσοχή πρέπει να δοθεί στην απομάκρυνση τυχόν ρύπων (θραύσματα γυαλιού, μεταλλικά σωματίδια κ.λπ.).

5.48. Μόλις τα προϊόντα γεμίσουν και σφραγιστούν, η επισήμανση πρέπει να γίνεται όσο το δυνατόν γρηγορότερα. Εάν αυτό δεν είναι δυνατό, θα πρέπει να ληφθούν τα απαραίτητα μέτρα για την αποφυγή ανάμειξης ή εσφαλμένης επισήμανσης του προϊόντος.

5,49. Η ορθότητα οποιωνδήποτε εργασιών εκτύπωσης (για παράδειγμα, εφαρμογής κωδικών ή ημερομηνιών λήξης) κατά τη διάρκεια και μετά τη συσκευασία θα πρέπει να παρακολουθείται και να τεκμηριώνεται προσεκτικά. Ιδιαίτερη προσοχή πρέπει να δοθεί στις χειροκίνητες σημάνσεις, οι οποίες θα πρέπει να παρακολουθούνται σε τακτά χρονικά διαστήματα.

5,50. Πρέπει να λαμβάνονται ιδιαίτερες προφυλάξεις κατά τη χρήση κομμένων ετικετών και εκτύπωσης off-line. Για να μην μπλέξει το έντυπο υλικό, συνιστάται η χρήση ετικετών σε ρολό αντί για κομμένες ετικέτες.

5.51. Θα πρέπει να παρακολουθείται η σωστή λειτουργία ηλεκτρονικών συσκευών ανάγνωσης κωδικών, μετρητών ετικετών και άλλων παρόμοιων συσκευών.

5.52. Η σήμανση των υλικών συσκευασίας, που εφαρμόζεται με εκτύπωση ή ανάγλυφη εκτύπωση, πρέπει να είναι διαυγής, ανθεκτική στο φως (ξεθώριασμα) και στην αφαίρεση.

5.53. Κατά την παρακολούθηση της διαδικασίας συσκευασίας του προϊόντος on line, θα πρέπει να ελέγχονται τουλάχιστον τα ακόλουθα:

α) γενική εμφάνιση της συσκευασίας·

β) την πληρότητα της συσκευασίας.

γ) σωστή χρήση των υλικών συσκευασίας σύμφωνα με τις απαιτήσεις της τεκμηρίωσης για αυτό το προϊόν.

δ) ορθότητα των τυπωμένων επιγραφών.

ε) σωστή λειτουργία των συσκευών παρακολούθησης γραμμής.

Τα δείγματα προϊόντων που λαμβάνονται από τη γραμμή συσκευασίας δεν επιστρέφονται στη γραμμή.

5,55. Εάν προκύψουν απρόβλεπτες συνθήκες κατά τη συσκευασία των προϊόντων, μπορούν να επιστραφούν στην παραγωγή μόνο μετά από ειδική επιθεώρηση, έρευνα και με την άδεια ατόμου που έχει την κατάλληλη αρχή. Αυτές οι ενέργειες πρέπει να τεκμηριώνονται με τη μορφή πρωτοκόλλων, τα οποία θα πρέπει να αποθηκεύονται με τον προβλεπόμενο τρόπο.

5,56. Εάν εντοπιστεί σημαντική ή ασυνήθιστη απόκλιση κατά τη σύγκριση των ποσοτήτων του προϊόντος χύμα, των έντυπων υλικών συσκευασίας και του αριθμού των μονάδων τελικού προϊόντος που παραλήφθηκαν, θα πρέπει να διεξαχθεί έρευνα για να προσδιοριστεί η αιτία της διαφοράς πριν από τη χορήγηση άδειας κυκλοφορίας του προϊόντος.

5,57. Μετά την ολοκλήρωση των εργασιών συσκευασίας, τα υπόλοιπα υλικά συσκευασίας με τυπωμένο αριθμό παρτίδας πρέπει να καταστραφούν και να συνταχθεί έκθεση. Τα υλικά συσκευασίας χωρίς σήμανση επιστρέφονται στην αποθήκη σύμφωνα με τις εγκεκριμένες οδηγίες.

Τελικών προϊόντων

5,58. Πριν από την έκδοση άδειας πώλησης, τα τελικά προϊόντα πρέπει να φυλάσσονται σε καραντίνα υπό τους όρους που καθορίζει ο κατασκευαστής.

5,59. Η διαδικασία αξιολόγησης της ποιότητας των τελικών προϊόντων και οι απαιτήσεις τεκμηρίωσης που απαιτούνται για την απόκτηση άδειας πώλησης δίνονται στην Ενότητα 6.

5,60. Μετά την έκδοση άδειας πώλησης, τα τελικά προϊόντα πρέπει να αποθηκεύονται σε αποθήκη τελικών προϊόντων υπό τους όρους που καθορίζονται από τον κατασκευαστή.

Υλικά που απορρίφθηκαν, επαναχρησιμοποιήθηκαν και επιστράφηκαν

5.61. Τα υλικά και τα προϊόντα που απορρίπτονται πρέπει να φέρουν σαφή σήμανση και να αποθηκεύονται χωριστά σε απαγορευμένους χώρους. Πρέπει να επιστραφούν στον προμηθευτή, να ανακυκλωθούν (εάν επιτρέπεται) ή να καταστραφούν. Οποιεσδήποτε ενέργειες εκτελούνται πρέπει να τεκμηριώνονται και να εγκρίνονται από άτομα με την κατάλληλη εξουσία.

5.62. Η επανεπεξεργασία των απορριπτόμενων προϊόντων επιτρέπεται σε εξαιρετικές περιπτώσεις, υπό την προϋπόθεση ότι δεν υπάρχει υποβάθμιση της ποιότητας του τελικού προϊόντος και πληρούνται όλες οι απαιτήσεις προδιαγραφών. Η επεξεργασία πραγματοποιείται σύμφωνα με εγκεκριμένες οδηγίες μετά από αξιολόγηση του πιθανού κινδύνου με επακόλουθη τεκμηρίωση.

5,63. Η επαναχρησιμοποίηση ολόκληρου (ή μέρους) μιας προηγουμένως παραχθείσας σειράς προϊόντων της απαιτούμενης ποιότητας συνδυάζοντάς την με άλλη σειρά ίδιων προϊόντων σε ορισμένο στάδιο παραγωγής επιτρέπεται μόνο μετά από προηγούμενη άδεια υπογεγραμμένη από τους υπεύθυνους. Η επαναχρησιμοποίηση των προϊόντων επιτρέπεται μόνο μετά την αξιολόγηση του πιθανού κινδύνου (συμπεριλαμβανομένης της επίδρασής του στη διάρκεια ζωής της παρτίδας) σύμφωνα με εγκεκριμένες οδηγίες με την εκτέλεση ενός πρωτοκόλλου.

5.64. Η ανάγκη για πρόσθετο έλεγχο των τελικών προϊόντων που έχουν υποστεί επεξεργασία, ή των προϊόντων που περιελάμβαναν προηγουμένως κατασκευασμένα προϊόντα, καθορίζεται από το τμήμα ποιοτικού ελέγχου.

5,65. Τα προϊόντα που επιστρέφονται από την αγορά στα οποία έχει χαθεί ο έλεγχος από τον κατασκευαστή πρέπει να καταστραφούν εκτός εάν επιβεβαιωθεί η ποιότητά τους ότι πληρούν τις καθιερωμένες απαιτήσεις. Απόφαση για μεταπώληση, επανασήμανση ή επαναχρησιμοποίηση μπορεί να ληφθεί μόνο μετά από ειδική ανάλυση από το Τμήμα Ποιοτικού Ελέγχου σύμφωνα με γραπτές οδηγίες. Σε αυτήν την περίπτωση, είναι απαραίτητο να ληφθεί υπόψη η φύση του προϊόντος, το υπόβαθρο και η κατάστασή του, η συμμόρφωση με τις ειδικές συνθήκες αποθήκευσης και ο χρόνος που έχει περάσει από την ημερομηνία κυκλοφορίας. Εάν υπάρχει αμφιβολία για την ποιότητα του προϊόντος, δεν πρέπει να επαναχρησιμοποιηθεί ή να επανακυκλοφορήσει, αλλά επιτρέπεται η χημική επεξεργασία για την ανάκτηση των δραστικών συστατικών. Όλες οι ενέργειες που εκτελούνται πρέπει να τεκμηριώνονται.

Ο πιο σημαντικός, μερικές φορές καθοριστικός παράγοντας κατά την επιλογή των απαιτήσεων για την ποιότητα του προϊόντος, είναι οι συνθήκες χρήσης ή λειτουργίας του. Ως εκ τούτου, η συνεχής μελέτη αυτών των συνθηκών είναι, με τη σειρά της, ένα κρίσιμο μέρος του σχεδιασμού και της ανάπτυξης. Η γνώση των συνθηκών χρήσης ή λειτουργίας ενός προϊόντος καθιστά δυνατή τη σωστή επιλογή των συνθηκών για τη δοκιμή του.

Στην πρακτική δοκιμών, σε κανονιστική, τεχνική και τεκμηρίωση σχεδιασμού, χρησιμοποιείται η έννοια των εξωτερικών παραγόντων επιρροής (EIF), οι οποίοι νοούνται ως «φαινόμενα, διεργασίες ή περιβάλλοντα εξωτερικά του προϊόντος ή των συστατικών του, που χαρακτηρίζονται από φυσικές ποσότητες που προκαλούν ή μπορούν να προκαλέσει περιορισμό ή απώλεια της κατάστασης λειτουργίας του προϊόντος ή μετάβασή του σε οριακή κατάσταση κατά τη λειτουργία.»

Η καθιέρωση δεικτών ποιότητας στην ανάπτυξη και το σχεδιασμό προϊόντων γίνεται, όπως είναι γνωστό, σε διάφορα στάδια.

Το πρώτο είναι η θέσπιση αρχικών απαιτήσεων σχεδιασμού για προϊόντα, τα οποία επιλέγονται με βάση τα αποτελέσματα της ανάλυσης πληροφοριών και περιλαμβάνουν, πρώτα απ 'όλα, τον τύπο (τύπο, μοντέλο) του προϊόντος που αναπτύσσεται και τις βασικές απαιτήσεις για αυτό - τυπική ποιότητα δείκτες.

Σε αυτή την περίπτωση, συνήθως καθορίζονται τα κύρια υλικά και εξαρτήματα που χρησιμοποιούνται, οι αρχές σχεδιασμού λειτουργίας, τα διαγράμματα, οι συνταγές και επίσης, σε ορισμένες περιπτώσεις, οι θεμελιώδεις τεχνολογικές λύσεις. Καθορίζονται οι αρχικές απαιτήσεις για τις συνθήκες χρήσης (λειτουργίας). Γίνονται εκτιμήσεις κόστους και συντάσσεται οικονομική αιτιολόγηση του έργου.

Οι αρχικές απαιτήσεις μπορούν να αναπτυχθούν σε διάφορα στάδια και στη συνέχεια να βελτιωθούν όπως συμφωνούνται με τον πελάτη ή όπως αναπτύσσονται λεπτομερέστερα (προκαταρκτικό έργο). Τεκμηριώνονται με τη μορφή τεχνικών προτάσεων, προδιαγραφών σχεδιασμού και ανάπτυξης, τεχνικών απαιτήσεων και παρόμοιων εγγράφων, καθώς και κατά τη σύναψη σύμβασης κατασκευής και προμήθειας.

Η επιλογή των αρχικών απαιτήσεων είναι η πρώτη και πιο σημαντική απόφαση σχεδιασμού στην αλυσίδα των αποφάσεων που τελικά διασφαλίζουν την απαιτούμενη, σωστή ποιότητα των προϊόντων, καθώς τα σφάλματα στην επιλογή των δεικτών ποιότητας είναι, όπως κάθε σχεδιαστικό λάθος, τα πιο σοβαρά και δύσκολα σωστός. Όλες οι πνευματικές προσπάθειες, η παραγωγή και το οικονομικό κόστος για τη διασφάλιση της ποιότητας μπορεί να χαθούν αν γίνει λάθος στην επιλογή των δεικτών ποιότητας και είναι αδύνατο να λυθεί το πρόβλημα. Η διόρθωση ενός τέτοιου σφάλματος συνήθως οδηγεί σε κόστη που είναι αρκετές τάξεις μεγέθους υψηλότερα από εκείνα που είναι απαραίτητα για τη σωστή επιλογή.

Το δεύτερο στάδιο είναι ο προσδιορισμός αντικειμενικών δεικτών ποιότητας - ειδικών χαρακτηριστικών ενός δεδομένου προϊόντος (διαστάσεις, σχεδιασμός, σύνθεση κ.λπ.), οι οποίοι καθορίζονται στη σχεδιαστική και τεχνολογική τεκμηρίωση.

Το τρίτο στάδιο είναι ο έλεγχος και η προσαρμογή των επιλεγμένων δεικτών χρησιμοποιώντας διάφορες δοκιμές.

Συμπερασματικά, μπορεί να σημειωθεί ότι όλα όσα αναφέρθηκαν παραπάνω σχετικά με την ανάλυση κατά την επιλογή δεικτών ποιότητας ισχύουν πλήρως όχι μόνο για οποιοδήποτε υλικό προϊόν - υλικά, ουσίες, μηχανήματα, καταναλωτικά αγαθά κ.λπ., αλλά και για πνευματικά προϊόντα και υπηρεσίες.

Στη σύγχρονη θεωρία και πρακτική της διαχείρισης ποιότητας διακρίνονται τα ακόλουθα πέντε κύρια στάδια:

1. Λήψη αποφάσεων «τι να παράγω;» και κατάρτιση τεχνικών προδιαγραφών. Για παράδειγμα, όταν κυκλοφορείτε ένα αυτοκίνητο μιας συγκεκριμένης μάρκας, είναι σημαντικό να αποφασίσετε: «για ποιον είναι το αυτοκίνητο» (για έναν στενό κύκλο πολύ πλούσιων ανθρώπων ή για τον μαζικό καταναλωτή).

2.Έλεγχος παραγωγικής ετοιμότητας και κατανομής της οργανωτικής ευθύνης.

3. Η διαδικασία κατασκευής προϊόντων ή παροχής υπηρεσιών.

4. Εξάλειψη ελαττωμάτων και παροχή πληροφοριών ανατροφοδότησης για την πραγματοποίηση και τον έλεγχο αλλαγών στη διαδικασία παραγωγής για την αποφυγή εντοπισμένων ελαττωμάτων στο μέλλον.

5.Ανάπτυξη μακροπρόθεσμων σχεδίων ποιότητας.

Η υλοποίηση των αναγραφόμενων σταδίων είναι αδύνατη χωρίς την αλληλεπίδραση όλων των τμημάτων και των οργάνων διοίκησης της εταιρείας. Αυτή η αλληλεπίδραση ονομάζεται ενοποιημένο σύστημα διαχείρισης ποιότητας. Αυτό παρέχει μια συστηματική προσέγγιση στη διαχείριση ποιότητας.

Ας εξετάσουμε λεπτομερέστερα το περιεχόμενο των σταδίων της διαχείρισης ποιότητας.

Σε αυτό το στάδιο, ως ποιότητα νοείται ο βαθμός στον οποίο τα προϊόντα ή οι υπηρεσίες μιας επιχείρησης πληρούν τις εσωτερικές προδιαγραφές της. Αυτή η πτυχή της ποιότητας ονομάζεται ποιότητα συμμόρφωσης.

Στο δεύτερο στάδιο αξιολογείται η ποιότητα του σχεδιασμού. Η ποιότητα μπορεί να πληροί τις τεχνικές απαιτήσεις της εταιρείας για το σχεδιασμό του προϊόντος, ωστόσο, το ίδιο το σχέδιο μπορεί να είναι είτε υψηλής είτε χαμηλής ποιότητας.

Στο τρίτο στάδιο, ως ποιότητα νοείται ο βαθμός στον οποίο η εργασία ή η λειτουργία των υπηρεσιών (προϊόντων) της εταιρείας ικανοποιεί τις πραγματικές ανάγκες των καταναλωτών.

Τα προϊόντα της εταιρείας μπορούν να πληρούν εσωτερικές προδιαγραφές (στάδιο πρώτο). ο σχεδιασμός του ίδιου του προϊόντος μπορεί να είναι εξαιρετικός (δεύτερο στάδιο). η υπηρεσία ή το προϊόν ενδέχεται να μην είναι κατάλληλα για να καλύψει τις συγκεκριμένες ανάγκες του καταναλωτή. Εξετάσαμε το περιεχόμενο τριών θεμελιωδών σταδίων, τα οποία είναι εξίσου σημαντικά. Οποιοδήποτε ελάττωμα σε κάποιο από αυτά μπορεί να δημιουργήσει προβλήματα ποιότητας.

Το σύστημα διαχείρισης ποιότητας προϊόντων βασίζεται στις ακόλουθες αλληλένδετες κατηγορίες διαχείρισης: αντικείμενο, στόχοι, παράγοντες, θέμα, μέθοδοι, λειτουργίες, μέσα, αρχή, τύπος, τύπος κριτηρίων κ.λπ.

Η διαχείριση ποιότητας προϊόντων νοείται ως μια συνεχής, συστηματική, σκόπιμη διαδικασία επηρεασμού παραγόντων και συνθηκών σε όλα τα επίπεδα, διασφαλίζοντας τη δημιουργία προϊόντων βέλτιστης ποιότητας και την πλήρη χρήση τους.

Το σύστημα διαχείρισης ποιότητας προϊόντων περιλαμβάνει τις ακόλουθες λειτουργίες:

1. Λειτουργίες στρατηγικής, τακτικής και επιχειρησιακής διαχείρισης.

2.Λειτουργίες λήψης αποφάσεων, ενέργειες ελέγχου, ανάλυση και λογιστική, πληροφορίες και λειτουργίες ελέγχου.

3.Οι λειτουργίες είναι εξειδικευμένες και κοινές για όλα τα στάδια του κύκλου ζωής του προϊόντος.

4. Η διοίκηση λειτουργεί σύμφωνα με επιστημονικούς, τεχνικούς, παραγωγικούς, οικονομικούς και κοινωνικούς παράγοντες και συνθήκες.

Οι στρατηγικές λειτουργίες περιλαμβάνουν:

πρόβλεψη και ανάλυση βασικών δεικτών ποιότητας.

καθορισμός κατευθύνσεων για εργασίες σχεδιασμού και μηχανικής.

ανάλυση των επιτευχθέντων αποτελεσμάτων της ποιότητας παραγωγής·

ανάλυση πληροφοριών σχετικά με τη ζήτηση των καταναλωτών.

Τακτικά χαρακτηριστικά:

ΔΙΟΙΚΗΣΗ ΠΑΡΑΓΩΓΗΣ;

διατήρηση σε επίπεδο καθορισμένων δεικτών ποιότητας·

αλληλεπίδραση με ελεγχόμενα αντικείμενα και το εξωτερικό περιβάλλον.

Το σύστημα διαχείρισης ποιότητας προϊόντων είναι ένα σύνολο φορέων διαχείρισης και αντικειμένων διαχείρισης, δραστηριοτήτων, μεθόδων και μέσων που στοχεύουν στη δημιουργία, τη διασφάλιση και τη διατήρηση υψηλού επιπέδου ποιότητας του προϊόντος.

Κόστος ποιότητας και ταξινόμηση τους

Παραδοσιακά, ως κόστος ποιότητας νοείται το κόστος διασφάλισης της ποιότητας ενός κατασκευασμένου προϊόντος ή υπηρεσιών που παρέχονται για την ικανοποίηση των συγκεκριμένων επιθυμιών του καταναλωτή, το οποίο πρέπει να πληρώσει. Επομένως, εξακολουθεί να υπάρχει μια ευρέως διαδεδομένη άποψη ότι ο καταναλωτής «πρέπει να πληρώσει για την ποιότητα», αντισταθμίζοντας έτσι το πρόσθετο κόστος του κατασκευαστή για τη διασφάλιση αυτής της ποιότητας. Αυτή η άποψη βασίζεται στην παραδοσιακή προσέγγιση του προβλήματος της ποιότητας.

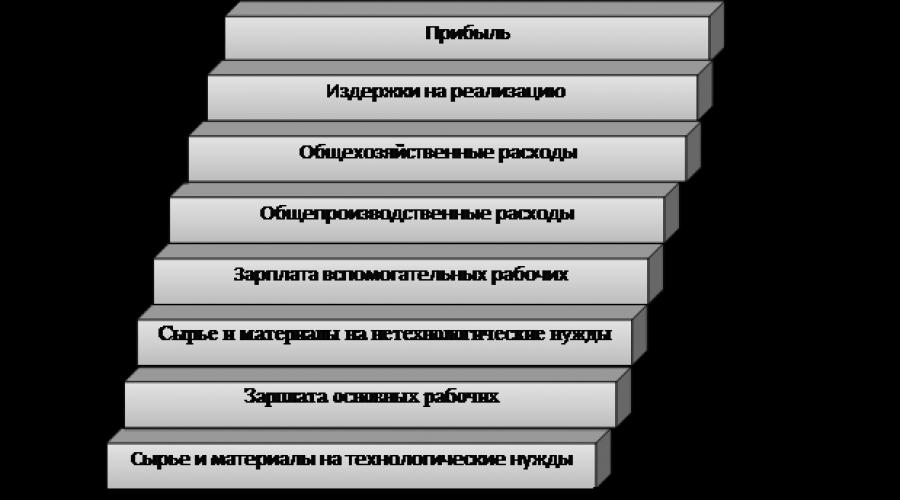

Η δομή του εισοδήματος και του κόστους του κατασκευαστή του προϊόντος και η θέση του κόστους ποιότητας σε αυτά παρουσιάζονται στο Σχήμα. 5.2.

Ρύζι. 5.2. Γενική δομή των εσόδων και των δαπανών της εταιρείας Συντάχθηκε από: [Gludkin et al., 1999, σελ. 284].

Με βάση τις θεωρητικές έννοιες που παρουσιάζονται εν συντομία παραπάνω, κατά την ανάλυση του κόστους ποιότητας, συνηθίζεται να διαιρείται το συνολικό κόστος που σχετίζεται με την ποιότητα σε κόστος συμμόρφωσηςΚαι ζημίες από μη συμμόρφωση(Εικ. 5.3). Οι Omashonu και Ross παρέχουν την ακόλουθη ταξινόμηση αυτών των δαπανών.

Κόστος προληπτικών ενεργειών (Γ 1) (κόστος πρόληψης)- αυτά είναι τα έξοδα του κατασκευαστή για τυχόν ενέργειες για την αποφυγή εμφάνισης ασυνεπειών και ελαττωμάτων, συμπεριλαμβανομένων των δαπανών ανάπτυξης, εφαρμογής και διατήρησης ενός συστήματος ποιότητας που μειώνει τον κίνδυνο του καταναλωτή να λάβει ένα προϊόν ή μια υπηρεσία που δεν ανταποκρίνεται στις προσδοκίες του.

Κόστος επιθεώρησης(Γ 2) (κόστος εκτίμησης)- πρόκειται για το κόστος του κατασκευαστή για τον εντοπισμό ασυνεπειών και ελαττωμάτων που προκύπτουν κατά τη διαδικασία σχεδιασμού και παραγωγής ή παροχής υπηρεσιών, με στόχο την εξάλειψή τους πριν φτάσει το προϊόν στον καταναλωτή ή ολοκληρωθούν οι υπηρεσίες που του παρέχονται. Είναι προφανές ότι λάθη στην παραγωγή προϊόντων ή στην παροχή υπηρεσιών συμβαίνουν σε κάθε κατασκευαστή. Προκειμένου να ελαχιστοποιηθεί ο αριθμός των σφαλμάτων που αντιπροσωπεύουν μη συμμόρφωση με τις προδιαγραφές (ελαττώματα) ή τις απαιτήσεις των καταναλωτών, ο κατασκευαστής αναγκάζεται να δημιουργήσει ένα σύστημα για τον εντοπισμό τους, ξοδεύοντας μέρος των κεφαλαίων του για τον εισερχόμενο, τρέχοντα και έλεγχο παραγωγής προϊόντων, συμπεριλαμβανομένων επίσης το κόστος αγοράς και συντήρησης των απαραίτητων οργάνων και εξοπλισμού δοκιμών. Αυτά τα λειτουργικά κόστη οποιουδήποτε κατασκευαστή(και ακόμη περισσότερο στο πλαίσιο του τρέχοντος QMS που βασίζεται σε ιδέες TQM) είναι αναπόφευκτος.Συχνά ονομάζονται κόστος αξιολόγησης ποιότητας, καθώς περιλαμβάνουν επίσης δοκιμές αποδοχής τελικών προϊόντων, οι οποίες είναι υποχρεωτικές για κάθε κατασκευαστή να αξιολογήσει την αξιοπιστία του πριν παραδώσει το προϊόν στον καταναλωτή.

Στη συνέχεια θα ονομάσουμε αυτό το είδος κόστους δαπάνες επιθεώρησης ή ποιοτικού ελέγχου,συμπεριλαμβανομένου του κόστους ανάπτυξης και εφαρμογής συστήματος ελέγχου, πληρωμής των επιθεωρητών και χειριστών που διενεργούν τον έλεγχο, της τιμής ή της απόσβεσης των οργάνων μέτρησης, δηλαδή του κόστους του κατασκευαστή για επιθεώρηση σε οποιοδήποτε στάδιο του κύκλου ζωής του προϊόντος.

Οι επόμενες δύο ομάδες κόστους είναι μάλλον απώλειες του κατασκευαστή. Εσωτερικό ελάττωμα είναι ένα ελάττωμα που ανακαλύφθηκε από τον κατασκευαστή (πριν το προϊόν διατεθεί στην αγορά). Εξωτερικό ελάττωμα είναι ένα ελάττωμα που ανακαλύπτει ο καταναλωτής μετά την αγορά του προϊόντος.

Κόστος που σχετίζεται με εσωτερικά ελαττώματα(Γ 3), - το κόστος του κατασκευαστή για την εξάλειψη των ελαττωμάτων που εντόπισε κατά την παραγωγή ή την παροχή υπηρεσιών, λαμβάνοντας υπόψη το κόστος παραγωγής προϊόντων υψηλής ποιότητας για την αντικατάσταση των απορριφθέντων. Αυτά περιλαμβάνουν, για παράδειγμα, το κόστος παραγωγής προϊόντων ή παροχής υπηρεσιών που, ως αποτέλεσμα μιας επιθεώρησης, διαπιστώθηκε ότι δεν συμμορφώνονται (εντοπίστηκαν ελαττώματα). κόστος μεταγενέστερης επεξεργασίας και διόρθωσης ελαττωμάτων, τροποποίηση του σχεδίου ή σχεδιασμού, επανέλεγχος των διορθώσεων που έγιναν, κόστος 100% διαλογής μιας παρτίδας προϊόντων σε περίπτωση αρνητικών αποτελεσμάτων τυχαίου ποιοτικού ελέγχου, απώλειες από τη μείωση της τιμής προϊόντα χαμηλής ποιότητας κ.λπ. Αυτά τα κόστη του κατασκευαστή είναι τα ατομικά του έξοδα, δηλαδή κόστη που δεν θα μπορεί να επιστρέψει στο μέλλον σε βάρος του καταναλωτή εάν υπάρχει αρκετά υψηλός ανταγωνισμός στην αγορά. Το επίπεδο αυτών των δαπανών για τον κατασκευαστή εξαρτάται από τον αριθμό των μη συμμορφώσεων που εντοπίζει ο καταναλωτής και το στάδιο του κύκλου ζωής του προϊόντος στο οποίο ανακαλύφθηκαν μη συμμορφώσεις (ελαττώματα), το κόστος διόρθωσης του οποίου αυξάνεται σύμφωνα με την αρχή της δεκαπλάσια αύξηση του κόστους.

Κόστος που σχετίζεται με εξωτερικά ελαττώματα(Γ 4), - πρόσθετο κόστος του κατασκευαστή για τη διόρθωση ασυνεπειών του προϊόντος που μεταφέρεται στον καταναλωτή ή των υπηρεσιών που του παρέχονται σε σύγκριση με αυτά που υποσχέθηκε (εγγυημένη) ο κατασκευαστής.

Τέτοιες δαπάνες, για παράδειγμα, περιλαμβάνουν: δαπάνες για επισκευές εγγύησης. να διερευνήσει τα αίτια των αποτυχιών· για την αντικατάσταση προϊόντων που δεν λειτουργούν κατά τη διάρκεια της περιόδου εγγύησης· απώλεια τιμής λόγω προϊόντων χαμηλής ποιότητας που ανακαλύφθηκαν εκτός της επιχείρησης κ.λπ.

Αυτό το ελάττωμα εντοπίζεται από τον ίδιο τον καταναλωτή και επομένως, εκτός από τον άμεσο αντίκτυπο στο επίπεδο κόστους του κατασκευαστή, περιλαμβάνει όχι μόνο τη δωρεάν αντικατάσταση προϊόντων και υπηρεσιών χαμηλής ποιότητας με ισοδύναμα υψηλής ποιότητας, ακολουθούμενη από πρόσθετο έλεγχο προκειμένου να εντοπιστούν τα αίτια της μη συμμόρφωσης, αλλά και οι κυρώσεις. Επιπλέον, στα μάτια του καταναλωτή, ο προμηθευτής υφίσταται δυσανάλογη ζημιά στην εικόνα, η οποία, σύμφωνα με το «φαινόμενο παγόβουνου», μπορεί να του επιφέρει απρόβλεπτες απώλειες, συμπεριλαμβανομένης της απώλειας της αγοράς. Ως εκ τούτου, η παρουσία κόστους που σχετίζεται με εξωτερικά ελαττώματα και το σχετικά υψηλό τους επίπεδο είναι ιδιαίτερα επικίνδυνα για την εταιρεία.

Ρύζι. 5.3. Κύρια συστατικά του κόστους ποιότητας Πηγή: [Gludkin et al., 1999, σελ. 285].

Στον πίνακα Το Σχήμα 5.1 δείχνει χονδρικά το «ορατό» και το «αόρατο» μέρος του κόστους που σχετίζεται με την ποιότητα. Τραπέζι Το Σχήμα 5.2 δείχνει κατά προσέγγιση ομάδες οφελών που έλαβε μια εταιρεία που έχει καταφέρει να οργανώσει αποτελεσματικό έλεγχο του κόστους που σχετίζεται με την ποιότητα. Ταυτόχρονα, σύμφωνα με τους συντάκτες του σχήματος, το ορατό μέρος είναι μόνο περίπου το 10% του αντίστοιχου κόστους και το 90% είναι το αόρατο μέρος, το οποίο είναι πολύ πιο δύσκολο να εκτιμηθεί.

Αυτή είναι μια βολική μορφή παρουσίασης της δομής του κόστους. Πολλά στελέχη της εταιρείας πιστεύουν ότι το ορατό τμήμα του παγόβουνου καθορίζει το συνολικό κόστος και τις απώλειες που συνδέονται με την κακή ποιότητα. Αυτή είναι μια βαθιά παρανόηση. Εάν τα κρυφά κόστη αξιολογηθούν, ελεγχθούν και μειωθούν, η εταιρεία μπορεί να λάβει σημαντικά οφέλη, τα οποία φαίνονται στον πίνακα. 5.2.

Μεταξύ των παραπάνω τύπων κόστους, το προληπτικό κόστος (C1) θα πρέπει να έχει την υψηλότερη προτεραιότητα, καθώς είναι πολύ φθηνότερο να αποφευχθούν ελαττώματα και λάθη παρά να διορθωθούν. Το κόστος πρόληψης σφαλμάτων, διόρθωσης των συνεπειών τους και αντιμετώπισης ελαττωμάτων που εντοπίστηκαν από τον καταναλωτή συσχετίζονται σύμφωνα με τον «κανόνα 1:10:100» και απεικονίζονται στο Σχ. 5.4.

Πίνακας 5.1-Παγόβουνο του κόστους ποιότητας

| Το ορατό μέρος του παγόβουνου κόστους | |

| Προσδιορισμένα ελαττώματα (ελαττώματα) Πρόσθετα απόβλητα Κόστος επανεπεξεργασίας ελαττωματικών προϊόντων Επιθεωρήσεις (παρακολούθηση) αποτελεσμάτων Επιστροφές από πελάτες Εκπλήρωση υποχρεώσεων εγγύησης Διασφάλιση ποιότητας | |

| Το αόρατο μέρος του παγόβουνου κόστους | |

| Πρόληψη μη συμμορφώσεων | Ελεγχος ποιότητας |

| Ανασκόπηση και ανάλυση έργων | Έλεγχος προμηθευτή |

| Προγράμματα μηδενικών ελαττωμάτων | Εισερχόμενος έλεγχος |

| Εκπαίδευση προμηθευτών | Αποδοχή προϊόντος |

| Αξιολόγηση προμηθευτή | Ελεγχος διαδικασίας |

| Αναθεώρηση προδιαγραφών | Έλεγχος των συνθηκών εργασίας |

| Έλεγχοι ποιότητας | Έλεγχος ποιότητας εργασίας |

| Προληπτική τεχνική | Δοκιμή προϊόντος |

| υπηρεσία εξοπλισμού | Έλεγχος του κόστους |

| Μηχανικές αλλαγές | εξοπλισμός |

| Ευθύνη προϊόντος | |

| Αύξηση γενικών εξόδων | |

| Εσωτερικός γάμος | Εξωτερικός γάμος |

| Χρόνος αργίας | Καταναλωτικές Σχέσεις |

| Μηχανικές αλλαγές | Αλλαγή στον καταναλωτή |

| Πρόσθετες προμήθειες | η ΣΥΜΠΕΡΙΦΟΡΑ |

| Κόστος για την τοποθέτησή τους | Πρόσθετη υπηρεσία |

| Επαναλαμβανόμενες επιθεωρήσεις | Ευθύνη προϊόντος |

| Απώλεια μεριδίου αγοράς | |

| Καθυστερήσεις παράδοσης |

Συντάχθηκε από: .

Αυτό σημαίνει ότι η απώλεια 100 μονάδων λόγω ελαττωματικών προϊόντων που παρέχονται στους πελάτες θα μπορούσε να αποτραπεί εάν εντοπιστεί και διορθωθεί εσωτερικά, με κόστος μόνο 10 μονάδων. Ωστόσο, ξοδεύοντας μόλις 1 για προληπτικά μέτρα, η εταιρεία μπορεί να αποφύγει ελαττώματα και, κατά συνέπεια, τόσο το κόστος διόρθωσής τους όσο και τις ζημίες που σχετίζονται με τα παράπονα των καταναλωτών.

Απόδοση κόστους ποιότητας.Κανείς δεν αμφιβάλλει επί του παρόντος ότι από όλα τα στοιχεία του κόστους ποιότητας που λαμβάνονται υπόψη

τα έξοδα του κατασκευαστή για προληπτικές ενέργειες C 1, που περιλαμβάνονται στο κόστος του προϊόντος ως μέρος του συνολικού κόστους Γ, θα επιστραφούν στον κατασκευαστή μετά την πώληση ενός ποιοτικού προϊόντος. Ταυτόχρονα, δεν υπάρχει εγγύηση επιστροφής των δαπανών της επιθεώρησης C 2. Η παραδοσιακή άποψη είναι ότι το κόστος επιθεώρησης είναι επίσης κόστος για τον κατασκευαστή, αν και μπορούν να αποφευχθούν. Εάν οι ανταγωνιστές έχουν καταφέρει να οργανώσουν την τεχνολογική διαδικασία με τέτοιο τρόπο ώστε το κόστος αυτό να μην είναι υποχρεωτικό για αυτούς, τότε η εταιρεία θα αναγκαστεί να αντισταθμίσει το κόστος C 2 όχι από την τιμή.

Πίνακας 5.2 -Οφέλη που σχετίζονται με τον έλεγχο του κόστους ποιότητας

| Οφέλη | ||

| Μειώνονται | Αυξάνονται | Βελτιώνονται |

| Χρόνος κύκλου εργασιών αποθέματος | Η απόδοση του ενεργητικού | Σχέσεις με προμηθευτές |

| Χρόνος ανοχής | Απόδοση των επενδύσεων | Καταναλωτικές Σχέσεις |

| Ώρα να φέρουμε το προϊόν στην αγορά | Οικονομίες κλίμακας | Καμπύλη εκμάθησης |

| Χρόνος κύκλου εργασιών κεφαλαίου | Εκτέλεση | Χρονοδρομολόγηση |

| Διάρκεια εργασιακών διαδικασιών | ||

| Όγκος τελικών προϊόντων | ||

| Χώρος σε αποθήκες για αποθήκευση προμηθειών | ||

| Απαιτούμενος όγκος εξόδου | ||

| Χρόνος διεκπεραίωσης παραγγελίας | ||

| Μεταφορά τελικών προϊόντων | ||

| Μεταφορά |

Συντάχθηκε από:

Ρύζι. 5.4. "Κανόνας 1:10:100" σε σχέση με το κόστος που σχετίζεται με την ποιότητα

Τεχνολογία ανάπτυξης λειτουργιών ποιότητας (QFD - Ανάπτυξη Λειτουργίας Ποιότητας) -Αυτή είναι η κατεύθυνση ανάπτυξης των επιθυμιών των καταναλωτών με βάση τις λειτουργίες και τις λειτουργίες των δραστηριοτήτων διασφάλισης ποιότητας της εταιρείας σε κάθε στάδιο του κύκλου ζωής ενός νεοδημιουργημένου προϊόντος.

Βασική ιδέα της τεχνολογίας QFDέγκειται στην κατανόηση ότι υπάρχει μεγάλη διαφορά μεταξύ των ιδιοτήτων των καταναλωτών («πραγματικοί δείκτες ποιότητας» στην ορολογία του K. Ishikawa) και των παραμέτρων του προϊόντος που κανονικοποιούνται σε πρότυπα και τεχνικές προδιαγραφές («βοηθητικούς δείκτες ποιότητας» στην ορολογία του K. Ishikawa). Οι βοηθητικοί δείκτες ποιότητας είναι σημαντικοί για τον κατασκευαστή, αλλά όχι πάντα σημαντικοί για τον καταναλωτή. Τεχνολογία QFDσας επιτρέπει να μετατρέψετε πραγματικούς δείκτες ποιότητας προϊόντων σε τεχνικές απαιτήσεις για προϊόντα, διαδικασίες και εξοπλισμό.

Στον πυρήνα QFD βρίσκεται το «προφίλ ποιότητας» - ένα μοντέλο που προτείνεται από τον N. Kano, το οποίο βασίζεται σε τρία στοιχεία:

- 1) βασική ποιότητα.

- 2) απαιτούμενη ποιότητα?

- 3) επιθυμητή ποιότητα.

Βασικό προφίλ ποιότητας - ένα σύνολο από εκείνες τις παραμέτρους ποιότητας του προϊόντος η παρουσία των οποίων θεωρείται υποχρεωτική από τον καταναλωτή.

Απαιτούμενο προφίλ ποιότητας - ένα σύνολο δεικτών που αντιπροσωπεύουν τα τεχνικά και λειτουργικά χαρακτηριστικά ενός προϊόντος (για παράδειγμα, το επίπεδο κατανάλωσης βενζίνης από ένα αυτοκίνητο). συνήθως σύμφωνα με τον μέσο όρο της αγοράς.

Επιθυμητό προφίλ ποιότητας - Πρόκειται για μια ομάδα παραμέτρων ποιότητας που αντιπροσωπεύουν απροσδόκητες τιμές του προτεινόμενου προϊόντος για τον καταναλωτή.

Βασικά στοιχεία και εργαλεία QFD:

- o αποσαφήνιση των απαιτήσεων των καταναλωτών.

- o Μετάφραση των απαιτήσεων των καταναλωτών σε γενικά χαρακτηριστικά του προϊόντος (παράμετροι ποιότητας).

- o τονίζοντας τη σύνδεση μεταξύ «τι» και «πώς», π.χ. τι συνεισφέρει αυτό ή εκείνο το χαρακτηριστικό του προϊόντος (πώς) στην ικανοποίηση των επιθυμιών του καταναλωτή (τι);

- o επιλογή στόχου, π.χ. παραμέτρους ποιότητας που καθορίζουν την ανταγωνιστικότητα·

- o καθορισμός (βάσει των αποτελεσμάτων μιας έρευνας καταναλωτών) αξιολόγησης της σημασίας του στοιχείου «τι» και, βάσει αυτών των δεδομένων, προσδιορισμός της βαθμολογίας της σημασίας του στοιχείου «πώς».

Βασικά συστατικά QFDφαίνονται στο Σχ. 8.7, ονομάστηκε "House of Quality" ("The Quality House").

Ρύζι. 8.7. ΕργαλείοQFD "House of Quality"

Το "House of Quality" εμφανίζει τη σχέση μεταξύ των πραγματικών δεικτών ποιότητας (ιδιότητες καταναλωτή) και των βοηθητικών δεικτών (τεχνικές απαιτήσεις).

Τεχνολογία QFD σας επιτρέπει να αναπτύξετε ποιοτικά σχέδια εστιασμένα στην ικανοποίηση των απαιτήσεων των πελατών.

Ανάλυση FMEA

Ανάλυση FMEA(Αναλύσεις εφέ λειτουργίας αποτυχίας) είναι μια τεχνολογία για την ανάλυση της πιθανότητας εμφάνισης ελαττωμάτων και των επιπτώσεών τους στον καταναλωτή. Η ανάλυση FMEA πραγματοποιείται κυρίως για προϊόντα και διαδικασίες υπό ανάπτυξη, προκειμένου να μειωθεί ο κίνδυνος του καταναλωτή από πιθανά ελαττώματα.

Η ανάλυση FMEA είναι μία από τις τυπικές τεχνολογίες για την ανάλυση της ποιότητας των προϊόντων και των διαδικασιών, χρησιμοποιώντας τυποποιημένες φόρμες για την παρουσίαση των αποτελεσμάτων της ανάλυσης και κανόνες για την εφαρμογή της.

Αυτός ο τύπος λειτουργικής ανάλυσης σάς επιτρέπει να μειώσετε το κόστος και να μειώσετε τον κίνδυνο ελαττωμάτων, καθιστά δυνατό τον εντοπισμό ακριβώς εκείνων των ελαττωμάτων που ενέχουν τον μεγαλύτερο κίνδυνο για τον καταναλωτή, τον προσδιορισμό των πιθανών αιτιών τους, την ανάπτυξη διορθωτικών ενεργειών για την εξάλειψη των ελαττωμάτων ακόμη και πριν εμφανιστούν και , έτσι, αποτρέπει τη διόρθωση του κόστους των ελαττωμάτων.

Η ανάλυση FMEA της παραγωγικής διαδικασίας πραγματοποιείται συνήθως στον κατασκευαστή από υπηρεσίες σχεδιασμού παραγωγής ή διαχείρισης ποιότητας με τη συμμετοχή των αντίστοιχων εξειδικευμένων τμημάτων του κατασκευαστή και, εάν χρειάζεται, του καταναλωτή. Η διεξαγωγή ανάλυσης FMEA της παραγωγικής διαδικασίας ξεκινά στο στάδιο της τεχνικής προετοιμασίας της παραγωγής και τελειώνει πριν την εγκατάσταση του εξοπλισμού παραγωγής. Στόχος FMEA-ανάλυση διαδικασίας παραγωγής - διασφάλιση ότι πληρούνται όλες οι απαιτήσεις ποιότητας για τη διαδικασία κατασκευής και συναρμολόγησης, κάνοντας αλλαγές στο σχέδιο διεργασιών για δραστηριότητες διεργασιών υψηλού κινδύνου.

Στάδια ανάλυσης FMEA:

- 1) κατασκευή μοντέλων συστατικών, δομικών, λειτουργικών και ροής του αντικειμένου ανάλυσης.

- 2) μελέτη μοντέλων, κατά την οποία καθορίζονται τα εξής:

- ο πιθανά ελαττώματαγια κάθε στοιχείο του μοντέλου αντικειμένου συστατικού. Τέτοια ελαττώματα συνήθως συνδέονται είτε με αστοχία ενός λειτουργικού στοιχείου (καταστροφή του, θραύση κ.λπ.), με λανθασμένη εκτέλεση των χρήσιμων λειτουργιών του στοιχείου (αστοχία ακρίβειας, απόδοση κ.λπ.) είτε με επιβλαβείς λειτουργίες του στοιχείου. Ως πρώτο βήμα, συνιστάται να ελέγξετε ξανά την προηγούμενη ανάλυση FMEA ή να αναλύσετε προβλήματα που προέκυψαν κατά τη διάρκεια της περιόδου εγγύησης. Είναι επίσης απαραίτητο να ληφθούν υπόψη πιθανά ελαττώματα που μπορεί να προκύψουν κατά τη μεταφορά, την αποθήκευση, καθώς και αλλαγές στις εξωτερικές συνθήκες (υγρασία, πίεση, θερμοκρασία),

- ο πιθανές αιτίες ελαττωμάτων,

- ο τις πιθανές συνέπειες των ελαττωμάτων για τον καταναλωτή·δεδομένου ότι καθένα από τα ελαττώματα που εξετάζονται μπορεί να προκαλέσει μια αλυσίδα αστοχιών στο αντικείμενο, κατά την ανάλυση των συνεπειών, χρησιμοποιούνται δομικά μοντέλα και μοντέλα ροής του αντικειμένου,

- ο δυνατότητα παρακολούθησης εμφάνισης ελαττωμάτων.Καθορίζεται εάν το ελάττωμα μπορεί να εντοπιστεί πριν από την έναρξη των συνεπειών ως αποτέλεσμα των μέτρων ελέγχου, διαγνωστικών κ.λπ. που προβλέπονται στο αντικείμενο.

Για την αξιολόγηση καθενός από τα ελαττώματα που εντοπίστηκαν, χρησιμοποιούνται τα ακόλουθα: αλγόριθμος υπολογισμού:

- 1) με βάση τις εκτιμήσεις εμπειρογνωμόνων, προσδιορίζονται οι ακόλουθες παράμετροι που χαρακτηρίζουν το ελάττωμα:

- ΕΝΑ) παράμετρος της σοβαρότητας των συνεπειών για τον καταναλωτή (Β).Συνήθως βαθμολογείται σε κλίμακα 10 βαθμών. η υψηλότερη βαθμολογία δίνεται για περιπτώσεις όπου οι συνέπειες ενός ελαττώματος συνεπάγονται νομική ευθύνη,

- σι) παράμετρος συχνότητας εμφάνισης ελαττώματος (Α).Υποδεικνύεται σε μια κλίμακα 10 βαθμών. Η υψηλότερη βαθμολογία δίνεται όταν η βαθμολογία συχνότητας εμφάνισης είναι 1 / 4 και άνω,

- V) παράμετρος της πιθανότητας μη ανίχνευσης ελαττώματος (Ε).Υποδεικνύεται σε κλίμακα εμπειρογνωμόνων 10 βαθμών. Η υψηλότερη βαθμολογία δίνεται για «κρυφά» ελαττώματα που δεν μπορούν να εντοπιστούν πριν προκύψουν οι συνέπειες.

- 2) υπολογισμένο Παράμετρος προτεραιότητας κινδύνου καταναλωτή (CR2)ως το γινόμενο των παραμέτρων L, V, Ε.Παράμετρος Ш>2θεωρητικά μπορεί να είναι στην περιοχή από 1 έως 1.000. Συνεπώς, όσο υψηλότερο είναι, τόσο πιο σοβαρή είναι η αποτυχία. Αυτή η παράμετρος δείχνει τις σχέσεις μεταξύ των αιτιών των ελαττωμάτων. ελαττώματα με τον υψηλότερο συντελεστή κινδύνου (RPZ> 100...120) πρέπει πρώτα να εξαλειφθούν.

Τα αποτελέσματα της ανάλυσης εισάγονται στον «Πίνακα ανάλυσης FMEA του αντικειμένου», ο οποίος φαίνεται με τη μορφή διαγράμματος στο Σχ. 8.8.

Ρύζι. 8.8.

Για στοιχεία αντικειμένων με παράμετρο PP1 περισσότερα από 100... 120 αναπτύσσεται ένα σχέδιο διορθωτικής δράσης, το οποίο περιλαμβάνει:

- o αλληλουχία, χρονοδιάγραμμα και σχέση κόστους-αποτελεσματικότητας της υλοποίησης αυτών των δραστηριοτήτων.

- o τους υπεύθυνους για τη διεξαγωγή καθενός από τις εκδηλώσεις και τους συγκεκριμένους εκτελεστές της·

- o τοποθεσία των εκδηλώσεων (δομική μονάδα).

- o πηγή χρηματοδότησης για την εκδήλωση. Τα διορθωτικά μέτρα εκτελούνται με συγκεκριμένη σειρά. Απαραίτητη:

- 1) αποκλείστε την αιτία του ελαττώματος, δηλ. αλλάζοντας το σχέδιο ή τη διαδικασία, μειώστε την πιθανότητα εμφάνισης ελαττώματος (η παράμετρος L μειώνεται).

- 2) αποτρέψτε την εμφάνιση ελαττώματος, δηλ. χρησιμοποιώντας στατιστικό έλεγχο, αποτρέψτε την εμφάνιση ελαττώματος (σε αυτήν την περίπτωση, η παράμετρος L μειώνεται).

- 3) να μειώσει τον αντίκτυπο του ελαττώματος στον πελάτη ή την επακόλουθη διαδικασία, λαμβάνοντας υπόψη τις αλλαγές στο χρονοδιάγραμμα και το κόστος (ταυτόχρονα, μειώνεται η παράμετρος Β).

- 4) να αυξήσει την αξιοπιστία της ανίχνευσης ελαττώματος, να διευκολύνει τον εντοπισμό του ελαττώματος και την επακόλουθη επισκευή (ταυτόχρονα η παράμετρος ΜΙ).

Για τη βελτίωση της ποιότητας μιας διαδικασίας ή ενός προϊόντος, τα διορθωτικά μέτρα μπορεί να περιλαμβάνουν: αλλαγή της δομής του αντικειμένου (σχεδίαση, διάγραμμα κ.λπ.). αλλαγή της διαδικασίας λειτουργίας ενός αντικειμένου (ακολουθία λειτουργιών και μεταβάσεων, το περιεχόμενό τους κ.λπ.) βελτίωση του συστήματος διαχείρισης ποιότητας της επιχείρησης.

Αφού ληφθούν διορθωτικά μέτρα, η παράμετρος υπολογίζεται εκ νέου R.P.Z.Εάν δεν ήταν δυνατό να μειωθεί σε αποδεκτά όρια (χαμηλού κινδύνου (RPZ< 40) ή μεσαίου κινδύνου (RPZ< 100)), αναπτύσσονται πρόσθετα διορθωτικά μέτρα και επαναλαμβάνονται τα προηγούμενα βήματα.

Ανάλυση FMEAμπορεί να χρησιμοποιηθεί σε διάφορες βιομηχανίες. Συγκεκριμένα, χρησιμοποιείται ευρέως στην αυτοκινητοβιομηχανία, καθώς περιλαμβάνεται ως παράρτημα στα πρότυπα QM 9000.

Η βάση όλων των συστημάτων διαχείρισης ποιότητας είναι ο «βρόχος ποιότητας». Σύμφωνα με το πρότυπο ISO 8402, ο «βρόχος ποιότητας» είναι ένα εννοιολογικό μοντέλο αλληλεξαρτώμενων δραστηριοτήτων που επηρεάζουν την ποιότητα σε διάφορα στάδια, από την αξιολόγηση των αναγκών έως την αξιολόγηση της ικανοποίησης. Περιλαμβάνει 11 στάδια ή φάσεις του κύκλου ζωής του προϊόντος (ρύζι), σε καθένα από τα οποία πρέπει να γίνει αξιολόγηση ποιότητας.

Στην πράξη, εξετάζονται τα ακόλουθα στάδια του κύκλου ζωής του προϊόντος (LPC), στα οποία διασφαλίζεται η ποιότητά του:

1. Διασφάλιση της ποιότητας του μάρκετινγκ.

Το μάρκετινγκ πρέπει:

α) Δημιουργία συστήματος αναζήτησης, επεξεργασίας και ανάλυσης πληροφοριών σχετικά με τις απαιτήσεις που επιβάλλει το εξωτερικό περιβάλλον (καταναλωτές, κοινωνία) σε προϊόντα και οργανισμούς. Οι κύριοι δείκτες της ποιότητας των πληροφοριών μάρκετινγκ πρέπει να είναι η πληρότητα, η αξιοπιστία και η συνάφειά τους.

β) Να διαπιστωθεί η ύπαρξη μιας τρέχουσας ή μελλοντικής ανάγκης, το μέσο της οποίας μπορεί να είναι ένα συγκεκριμένο προϊόν (υπηρεσία), και να διαμορφώσει τις απαιτήσεις των καταναλωτών.

Η βάση για την εκτέλεση του επόμενου σταδίου του κύκλου ζωής μπορεί να είναι μια γενική περιγραφή του προϊόντος, συμπεριλαμβανομένων των ακόλουθων πτυχών:

· Παράμετροι λειτουργίας (συνθήκες χρήσης, αξιοπιστία κ.λπ.).

· τις προτιμήσεις των καταναλωτών σχετικά με το σχεδιασμό και τα οργανοληπτικά χαρακτηριστικά των προϊόντων.

· Απαιτήσεις συσκευασίας.

· Διαδικασίες για τη διασφάλιση της ποιότητας του προϊόντος κατά τη λειτουργία.

· υφιστάμενους νομικούς περιορισμούς και πρότυπα.

Το σωστό επίπεδο ποιότητας των παραπάνω εργασιών διασφαλίζεται μέσω:

1) ανάπτυξη ενός συστήματος τεκμηριωμένων διαδικασιών για τη συλλογή, την επεξεργασία και την ανάλυση δεδομένων·

2) προγραμματισμός εργασιών με περιοδική αναθεώρηση των σχεδίων και προσαρμογή τους (εάν είναι απαραίτητο).

3) ανάθεση της εκτέλεσης της εργασίας σε ειδικευμένο προσωπικό που έχει τα απαραίτητα μέσα στη διάθεσή του.

2. Ποιότητα στην ανάπτυξη προϊόντων.

Το στάδιο ανάπτυξης του προϊόντος του κύκλου ζωής πρέπει να διασφαλίζει τη μετάφραση των προκαταρκτικών παραμέτρων του προϊόντος που περιέχονται στην περιγραφή που παρέχεται από τους εμπόρους στη γλώσσα των τεχνικών απαιτήσεων για υλικά, σχεδιασμό και τεχνολογικές διαδικασίες.

Η ποιότητα σχεδίασης διασφαλίζεται από:

1) ανάπτυξη και εφαρμογή ενός προγράμματος σχεδιασμού, συμπεριλαμβανομένων των ορόσημων αξιολόγησης σχεδιασμού σε κάθε στάδιο του προγράμματος. Τα αποτελέσματα της αξιολόγησης και της ανάλυσης υπόκεινται σε καταχώριση και αντανάκλαση στις τεχνικές προδιαγραφές και τα σχέδια.

2) συμμετοχή εκπροσώπων διαφόρων τμημάτων του οργανισμού στην ανάλυση του έργου.

3) έγκριση όλης της τεκμηρίωσης που αποτελεί τη βάση του έργου στα κατάλληλα επίπεδα διαχείρισης που είναι υπεύθυνα για την παραγωγή προϊόντων.

3. Ποιότητα logistics

Οι αγορασμένες πρώτες ύλες, προμήθειες και εξαρτήματα έχουν άμεσο αντίκτυπο στην ποιότητα του προϊόντος.

Η ποιότητα της προμήθειας διασφαλίζεται με τα ακόλουθα μέτρα:

1) Ανάπτυξη και εφαρμογή προγράμματος προμήθειας που περιέχει:

· Απαιτήσεις για παραγγελίες αγοράς.

· Συμφωνία διασφάλισης ποιότητας.

· Συμφωνία για τις μεθόδους επαλήθευσης.

· σχέδια ελέγχου αποδοχής.

· διαδικασία εισερχόμενου ελέγχου.

2) Διαδικασίες επίλυσης διαφορών που σχετίζονται με την ποιότητα των προμηθειών.

3) Οργάνωση εργασιών παραλαβής, αποθήκευσης, έκδοσης, καθώς και διασφάλισης της ασφάλειας των υλικών.

4. Διασφάλιση ποιότητας κατά την παραγωγή.

Η ποιότητα της παραγωγής διασφαλίζεται με τα ακόλουθα μέτρα:

1) Προγραμματισμός εργασιών παραγωγής, αναλυτικά τεκμηριωμένος σε οδηγίες εργασίας.

2) Τεχνικός έλεγχος παραγωγικών διαδικασιών.

3) Δημιουργία συνθηκών που αποκλείουν την πιθανότητα φθοράς υλικών, ημικατεργασμένων προϊόντων και προϊόντων κατά την παραγωγή (κατάλληλη αποθήκευση, προστασία και μετακίνηση).

4) Επιθεώρηση, βαθμονόμηση και δοκιμή εξοπλισμού, εργαλείων και εξαρτημάτων.

5. Διασφάλιση ποιότητας μετά την παραγωγή των προϊόντων.

Πρώτα απ 'όλα, μιλάμε για συσκευασία, εγκατάσταση και συντήρηση.

Η ποιότητα σε αυτά τα στάδια του κύκλου ζωής διασφαλίζεται από:

1) Σχεδιασμός όλων των διαδικασιών.

2) Δημιουργία συνθηκών που αποκλείουν την πιθανότητα βλάβης των προϊόντων πριν την αποστολή στον καταναλωτή ή στο δίκτυο διανομής και κατά τις εργασίες φορτοεκφόρτωσης.

3) Καλογραμμένη συνοδευτική τεκμηρίωση για τα προϊόντα.

4) Επιθεώρηση και δοκιμή οργάνων και λοιπού εξοπλισμού που χρησιμοποιείται κατά την εγκατάσταση.

5) Συντονισμός αμοιβαίων υποχρεώσεων πωλητών και καταναλωτών.

Η δόμηση της συνάρτησης ποιότητας (QF) είναι μια συστηματική προσέγγιση για την ανάπτυξη των απαιτήσεων και επιθυμιών των καταναλωτών, βελτιώνοντας τις δραστηριότητες και την απόδοση των ευθυνών στον οργανισμό μέσω της ανάπτυξης των λειτουργιών και των λειτουργιών του, ώστε να διασφαλίζεται σε κάθε στάδιο του κύκλου ζωής του έργου η δημιουργία προϊόντων τέτοιας ποιότητας που θα εγγυώνται το τελικό αποτέλεσμα, ανταποκρινόμενο στις προσδοκίες των καταναλωτών. Η ανάπτυξη εγγυάται τη συνεχή παροχή προϊόντων υψηλής ποιότητας.

Η μέθοδος SFC χρησιμοποιήθηκε για πρώτη φορά στα ναυπηγεία Mitsubishi Kobe το 1972 και στις ΗΠΑ χρησιμοποιήθηκε από τη Ford και τη Xerox. Αυτή η προσέγγιση υιοθετήθηκε στη συνέχεια από πολλές γνωστές εταιρείες. Ονομα QFD (Ανάπτυξη Λειτουργίας Ποιότητας)είναι μετάφραση από τα ιαπωνικά και σημαίνει ανάπτυξη χαρακτηριστικών του προϊόντος. Αυτή η μέθοδος βασίζεται σε μεγάλο βαθμό στη διαίσθηση και εστιάζει στην ανάπτυξη μιας λίστας προτεραιότητας στόχων ανάπτυξης προϊόντων. Το κύριο εργαλείο του QFK είναι ένα σύστημα πινάκων, που ονομάζεται «οίκος της ποιότητας» QH (Quality House).Στο Σχ. Το σχήμα 2.15 δείχνει ένα σπίτι ποιότητας, «αποσυναρμολογημένο» σε ξεχωριστές μήτρες.

Ο «οίκος της ποιότητας» εμφανίζει τη σχέση μεταξύ δεικτών ποιότητας καταναλωτή και τεχνικών δεικτών (απαιτήσεων) προϊόντων.

Ο πίνακας "σπίτι της ποιότητας" περιέχει απαντήσεις στις ακόλουθες ερωτήσεις:

- Ποιος είναι ο καταναλωτής; (μήτρα 1).

- Ποιες είναι οι απαιτήσεις των πελατών; (μήτρα 1).

- Πώς θα ικανοποιηθούν οι απαιτήσεις των καταναλωτών; (μήτρα 2).

ΠΟΥ?Είναι χρήσιμο να απαντήσετε πρώτα στην ερώτηση: «Ποιος θα ωφεληθεί από την επιτυχή ανάπτυξη ενός προϊόντος, μιας υπηρεσίας ή μιας διαδικασίας;»

Μόλις εντοπιστεί ο καταναλωτής, το επόμενο ερώτημα είναι "Τι?".Η απάντηση μπορεί να ληφθεί μέσω συνέντευξης ή έρευνας, καθώς και με βάση τις γνώσεις και τις αντιλήψεις των μελών της ομάδας QF. Ερωτήσεις "Τι;" θα πρέπει να είναι δομημένο με τέτοιο τρόπο ώστε να εντοπίζονται πρώτα οι κύριες ανάγκες.

Πως?Αυτή η ερώτηση σχετίζεται με τους δείκτες των προϊόντων, υπηρεσιών και διαδικασιών που αναπτύσσονται. Πίνακες που απαντούν στις ερωτήσεις "Τι;" Και πως?" (πίνακας 4) λαμβάνονται με τη χρήση εργαλείων ποιότητας, καθώς και η απάντηση στην ερώτηση: «Ποιο είναι το επίπεδο των τεχνικών απαιτήσεων για την επίτευξη της ικανοποίησης των πελατών;»

Ερώτηση "Γιατί?"μας επιτρέπει να προσδιορίσουμε τη στάση των καταναλωτών απέναντι σε αυτά τα προϊόντα, υπηρεσίες και διαδικασίες σε σύγκριση με παρόμοια που αντιπροσωπεύουν οι ανταγωνιστές. Το Central Matrix 3 ορίζει τις σχέσεις μεταξύ των απαιτήσεων των πελατών και των εταιρικών στόχων.

Χρησιμοποιώντας τις ερωτήσεις «Τι;» και γιατί?" συγκρίνετε τις ανάγκες των καταναλωτών και τις δραστηριότητες των ανταγωνιστών (πίνακας 5). Οι πίνακες "σπίτι της ποιότητας" που βρίσκονται παρακάτω αντικατοπτρίζουν το κόστος και τα πρότυπα επιπέδου για τη σύγκριση των χαρακτηριστικών αυτού του προϊόντος και των προϊόντων των ανταγωνιστών (πίνακες 6 και 7). Ο πίνακας κατώτατης γραμμής είναι πολύ συγκεκριμένος σχετικά με τις ενέργειες που πρέπει να γίνουν και πόσο θα κοστίσει (Matrix 8).

Η κεντρική πτυχή του «οίκου ποιότητας» είναι οι απαιτήσεις των καταναλωτών. Πληροφορίες σχετικά με τους ανταγωνιστές που περιέχονται στο σπίτι είναι

Ρύζι. 2.15. Η μήτρα «σπίτι της ποιότητας» μπορεί να δώσει προτεραιότητα στους πόρους και να συνοψίσει την υπάρχουσα εμπειρία και πληροφορίες (μήτρας 9). Αυτό σας επιτρέπει να ορίσετε δραστηριότητες. Εάν ο «οίκος της ποιότητας» αντιμετωπιστεί συστηματικά, θα δομήσει τις πληροφορίες, θα παρέχει μια βάση για ανάλυση ευαισθησίας και θα παρέχει τεκμηρίωση που διευκολύνει την εφαρμογή των αλλαγών.

Ας εξετάσουμε τη διαδικασία ανάπτυξης μιας συνάρτησης ποιότητας χρησιμοποιώντας το παράδειγμα της δημιουργίας ενός επιτραπέζιου μύλου με ηλεκτρική κίνηση για τη χονδροειδή άλεση υλικών κόκκων και την παραγωγή μικτής τροφής. Σύμφωνα με τη μέθοδο SFC, οι απαιτήσεις των καταναλωτών θα πρέπει να αναπτύσσονται και να προσδιορίζονται σε στάδια - από την έρευνα πριν από την επένδυση έως την προετοιμασία πριν από την πώληση.

Στάδιο 1 - αποσαφήνιση και αποσαφήνιση των απαιτήσεων των καταναλωτών. Ο καταναλωτής διατυπώνει τις επιθυμίες του, κατά κανόνα, σε μια αφηρημένη μορφή, για παράδειγμα, «άνετα έπιπλα» ή «ελαφρύ τηλέφωνο». Για αυτόν αυτός ο τρόπος έκφρασης των αναγκών του είναι αρκετά φυσιολογικός. Αλλά αυτό δεν αρκεί για τους μηχανικούς, τους σχεδιαστές, τους σχεδιαστές· πρέπει να ορίσουν με σαφήνεια τις διαστάσεις, τα υλικά, τις απαιτήσεις επεξεργασίας επιφανειών, το επιτρεπόμενο βάρος κ.λπ.

Το καθήκον του κατασκευαστή είναι να μεταφράσει τις απαιτήσεις του πελάτη (τη «φωνή») σε μηχανικά χαρακτηριστικά του προϊόντος χρησιμοποιώντας διάφορες μεθόδους. Έτσι, η απαίτηση «μύλος υψηλής ποιότητας» επεκτείνεται στις απαιτήσεις «λειτουργίας πολλαπλών λειτουργιών», «ζωής λειτουργίας εγγύησης» και στη συνέχεια σε συγκεκριμένους δείκτες, για παράδειγμα, «δύο τρόπους λειτουργίας», «διάρκεια ζωής εγγύησης τουλάχιστον τέσσερα χρόνια», κ.λπ. Μετά από αυτό, ο κατασκευαστής μπορεί να απαντήσει στην ερώτηση, τι πρέπει να γίνει για να ανταποκριθεί στις προσδοκίες των καταναλωτών;

Ο κατάλογος των απαιτήσεων των καταναλωτών για το μύλο δίνεται στον πίνακα 1 (βλ. Εικ. 2.15).

Στάδιο 2 - κατάταξη των απαιτήσεων των καταναλωτών. Για την κατάταξη, είναι απαραίτητο να αξιολογηθούν οι βαθμολογίες των απαιτήσεων των καταναλωτών, οι οποίες καθορίζονται στο στάδιο 1. Οι απαιτήσεις των καταναλωτών είναι πάντα αντιφατικές, επομένως είναι αδύνατο να δημιουργηθούν προϊόντα που να πληρούν όλες τις απαιτήσεις των καταναλωτών. Είναι απαραίτητο να έχουμε μια σαφή ιδέα για το ποιες απαιτήσεις πρέπει να πληρούνται και ποιες μπορούν να θυσιαστούν σε κάποιο βαθμό. Για να το κάνετε αυτό, θα πρέπει να οργανώσετε τη λίστα των απαιτήσεων των καταναλωτών σύμφωνα με τη σημασία τους. Ως αποτέλεσμα, εισάγεται μια άλλη στήλη, η οποία υποδεικνύει τον βαθμό σπουδαιότητας καθεμιάς από τις απαιτήσεις σε μια κλίμακα δέκα σημείων.

Στάδιο 3 - ανάπτυξη μηχανικών χαρακτηριστικών. Αυτό το πρόβλημα επιλύεται από την ομάδα ανάπτυξης του προϊόντος που δημιουργείται. Σε αυτό το στάδιο, θα πρέπει να κάνει μια λίστα με τα μηχανικά χαρακτηριστικά του μελλοντικού προϊόντος (μια ματιά στο προϊόν από τη σκοπιά ενός μηχανικού). Φυσικά, τα χαρακτηριστικά πρέπει να είναι επαρκώς καθορισμένα και ξεκάθαρα, δηλ. περιγράφονται στη γλώσσα που υιοθετούν οι προγραμματιστές. Ο κατάλογος των απαιτήσεων των καταναλωτών δίνεται στον πίνακα 1 του διευρυμένου "οίκου ποιότητας" στο Σχήμα. 2.16.

Στάδιο 4 - υπολογισμός των εξαρτήσεων μεταξύ των απαιτήσεων των καταναλωτών και των τεχνικών χαρακτηριστικών. Ως αποτέλεσμα των προηγούμενων σταδίων, οι σχεδιαστές έλαβαν μια ταξινομημένη λίστα με τις απαιτήσεις των καταναλωτών, που συντάχθηκε στη γλώσσα του καταναλωτή και τα χαρακτηριστικά μηχανικής, που διατυπώθηκαν στη γλώσσα των προγραμματιστών.

Στην ανάλυση, αρκούν ασαφείς έννοιες όπως «ισχυρή σύζευξη», «μέτρια σύζευξη» και «αδύναμη σύζευξη». Για διάφορους τύπους επικοινωνίας χρησιμοποιούμε τα σύμβολα που φαίνονται στο Σχ. 2.16. Σε αυτήν την περίπτωση, θα υποθέσουμε ότι η ισχυρή σύνδεση είναι αριθμητικά ίση με 9, η μέση σύνδεση είναι 3 και η ασθενής σύνδεση είναι 1. Αυτοί οι αριθμοί θα είναι χρήσιμοι στο μέλλον για τον υπολογισμό των τιμών των μηχανικών χαρακτηριστικών.

Στη συνέχεια, πρέπει να αποφασίσετε εάν θα αφήσετε στο σχεδιασμένο προϊόν εκείνα τα χαρακτηριστικά μηχανικής που δεν χρειάζεται ο καταναλωτής. Κάποια χαρακτηριστικά, ακόμα κι αν δεν χρειάζονται ο καταναλωτής, μπορεί να είναι απαραίτητα για την κανονική λειτουργία του προϊόντος - στην περίπτωση αυτή του μύλου. Επομένως, πρέπει να διατηρηθούν ορισμένα χαρακτηριστικά του προϊόντος που δεν έχουν καμία αξία για τον καταναλωτή, αλλά ταυτόχρονα σημαντικά για τη λειτουργία του.

Στάδιο 5 - κατασκευή της στέγης του «σπιτιού της ποιότητας». Τα χαρακτηριστικά μηχανικής μπορεί να είναι πολλαπλών κατευθύνσεων, πράγμα που σημαίνει ότι μπορεί να μην είναι αλληλένδετα ή να έρχονται σε αντίθεση μεταξύ τους. Για παράδειγμα, η χαρακτηριστική «διάρκεια ζωής εγγύησης» δεν είναι αλληλένδετη με τη χαρακτηριστική «σχεδίαση». Τα χαρακτηριστικά που δεν συσχετίζονται μεταξύ τους σημειώνονται με πρόσημο «μείον» και εκείνα που συσχετίζονται με πρόσημο «συν». Αυτή η εξάρτηση θα πρέπει να ληφθεί υπόψη κατά τη βελτιστοποίηση ολόκληρου του συστήματος. Αυτά τα χαρακτηριστικά καθορίζουν με ποιον τρόπο, υπό ποιες συνθήκες και με ποιους τρόπους θα πρέπει να πραγματοποιηθεί η παραγωγική διαδικασία προκειμένου να αποκτηθούν τελικά προϊόντα που ανταποκρίνονται καλύτερα στις απαιτήσεις των καταναλωτών. Για επιτυχημένη ανάπτυξη προϊόντων, απαιτήσεις πελατών

Ρύζι. 2,1 V. Ο «οίκος ποιότητας» για το προϊόν «μύλος» πρέπει να μεταφραστεί σε μηχανικά χαρακτηριστικά, τα οποία εμφανίζονται με τη μορφή ιδιοτήτων (στόχων) του προϊόντος και εμφανίζονται στην κορυφή του οίκου ποιότητας (βλ. Εικ. 2.16). .

Είναι απαραίτητο να απαντηθεί το ερώτημα, σε ποιο βαθμό οι απαιτήσεις των καταναλωτών είναι αλληλένδετες με τα αποδεκτά χαρακτηριστικά του προϊόντος; Ας πάρουμε, για παράδειγμα, την απαίτηση του καταναλωτή μύλου - «ευελιξία χρήσης» του προϊόντος. Είναι διασυνδεδεμένο με χαρακτηριστικά όπως «η ποσότητα των επεξεργασμένων υλικών», «ο αριθμός των τρόπων λειτουργίας», «διάρκεια ζωής εγγύησης» και «ευκολία χρήσης». Αυτές οι απαιτήσεις-χαρακτηριστικές συνδέσεις ποικίλλουν σε ισχύ.

Στέγη του "σπιτιού της ποιότητας"είναι ένας πίνακας συσχέτισης γεμάτος με σύμβολα που υποδεικνύουν μια θετική ή αρνητική σχέση μεταξύ των σχετικών τεχνικών χαρακτηριστικών του προϊόντος από την άποψη των συμφερόντων των καταναλωτών. Χρησιμοποιώντας τον πίνακα συσχέτισης 4 (βλ. Εικόνα 2.15), μπορείτε να δείξετε με σαφήνεια τη σχέση μεταξύ των κύριων δεικτών ποιότητας, κόστους και χρόνου (βλ. Εικόνα 2.16).

Στάδιο 6 - προσδιορισμός των τιμών βάρους των μηχανικών χαρακτηριστικών, λαμβάνοντας υπόψη την αξιολόγηση των απαιτήσεων των καταναλωτών, καθώς και τη σχέση μεταξύ των απαιτήσεων των καταναλωτών και των τεχνικών χαρακτηριστικών. Πολλαπλασιάζοντας το σχετικό βάρος των απαιτήσεων των καταναλωτών (βαθμολόγηση) με τον αριθμητικό δείκτη της σχέσης μεταξύ των απαιτήσεων των καταναλωτών και των μηχανικών χαρακτηριστικών, που προσδιορίστηκε στο τέταρτο στάδιο, λαμβάνουμε την αναπόσπαστη σημασία κάθε μηχανικού χαρακτηριστικού. Αθροίζοντας τα αποτελέσματα σε ολόκληρη τη στήλη του αντίστοιχου μηχανικού χαρακτηριστικού, λαμβάνουμε την τιμή στόχου. Το μηχανικό χαρακτηριστικό με την υψηλότερη αντικειμενική τιμή πρέπει να δίδεται πρωταρχική προσοχή. Σε αυτό το παράδειγμα, ένα τέτοιο μηχανικό χαρακτηριστικό είναι ο αριθμός των τρόπων λειτουργίας (βλ. Εικ. 2.16).

Στάδιο 7 - λαμβάνοντας υπόψη τεχνικούς περιορισμούς. Δεν είναι εφικτές όλες οι τιμές απόδοσης μηχανικής. Ορισμένες δυσκολίες μάρκετινγκ, παραγωγής ή οικονομικές δυσκολίες προκύπτουν στον τρόπο της πρακτικής υποστήριξής τους. Ως εκ τούτου, στην επόμενη γραμμή του πίνακα, υποδεικνύονται αξιολογήσεις εμπειρογνωμόνων για τη δυσκολία παροχής εκείνων των τιμών των μηχανικών χαρακτηριστικών που απαιτούνται περισσότερο από τους καταναλωτές. Λαμβάνοντας αυτό υπόψη, προσδιορίζουμε τη δυσκολία επίτευξης των τεθέντων στόχων (βλ. Εικ. 2.16).

Ρύζι. 2.17.

Στάδιο 8 - λαμβάνοντας υπόψη την επιρροή των ανταγωνιστών. Είναι σαφές ότι υπάρχει ανταγωνισμός στην πραγματική αγορά και ο βαθμός ανταγωνισμού μπορεί να είναι σημαντικός. Αξιολογώντας τις ανταγωνιστικές θέσεις της επιχείρησής σας και των ανταγωνιστικών επιχειρήσεων, μπορείτε να εντοπίσετε αυτές που αποτελούν τη μεγαλύτερη απειλή. Μια ανάλυση των ανταγωνιστικών δυνάμεων σύμφωνα με τον M. Porter είναι χρήσιμη, η οποία σας επιτρέπει να αξιολογήσετε ρεαλιστικά τη δύναμη της αντεπίδρασης από το εξωτερικό περιβάλλον. Η κατάταξη των ανταγωνιστών σάς επιτρέπει να σκιαγραφήσετε τα όρια της αξιολόγησης των ανταγωνιστών, γεγονός που απλοποιεί το έργο της απόκτησης πληροφοριών. Η αξιολόγηση του ανταγωνισμού πραγματοποιείται από δύο θέσεις: αξιολόγηση της ικανότητας των ανταγωνιστών να εκπληρώσουν τις απαιτήσεις των καταναλωτών (προτεραιότητα για τον καταναλωτή) και αξιολόγηση της ικανότητας των ανταγωνιστών να εκπληρώσουν τους τεχνικούς και καταναλωτικούς στόχους που έχει θέσει η επιχείρηση (προτεραιότητα για τον κατασκευαστή ). Για να απεικονίσουν την κατάσταση των πραγμάτων με τους ανταγωνιστές, συνήθως χρησιμοποιούν διαγράμματα που τοποθετούνται δεξιά και κάτω από το «σπίτι της ποιότητας» (βλ. Εικ. 2.16).

Ως αποτέλεσμα της διενέργειας των παραπάνω διαδικασιών, λαμβάνονται τα αρχικά δεδομένα για τις τεχνικές προδιαγραφές σχεδιασμού και ανάπτυξης νέων προϊόντων. Η κατασκευή μιας μήτρας SFC και η απόκτηση μηχανικών χαρακτηριστικών είναι μόνο η πρώτη από τις τέσσερις φάσεις της «ανάπτυξης» των απαιτήσεων των καταναλωτών όχι μόνο σε μηχανολογικά χαρακτηριστικά, αλλά και σε δείκτες της διαδικασίας και ολόκληρης της παραγωγής. Η δομή των φάσεων SFC φαίνεται στο Σχ. 2.17.

Φάση 1 - σχεδιασμός προϊόντος. Αυτή η διαδικασία συζητείται λεπτομερώς παραπάνω. Σε αυτή τη φάση, ο κατασκευαστής καθορίζει και διευκρινίζει τις απαιτήσεις του καταναλωτή. Ως αποτέλεσμα της κατασκευής του πρώτου πίνακα, λαμβάνονται ακριβείς τιμές των μηχανικών χαρακτηριστικών, δηλ. στόχους του κατασκευαστή.

Φάση 2 - Σχεδιασμός στοιχείων προϊόντος. Ως μέρος αυτής της φάσης, καθορίζονται τα πιο σημαντικά συστατικά του προϊόντος που δημιουργείται, τα οποία διασφαλίζουν την εφαρμογή των μηχανικών χαρακτηριστικών που προσδιορίζονται ως αποτέλεσμα της κατασκευής της πρώτης μήτρας. Σε αυτήν την περίπτωση, ορισμένες τιμές των μηχανικών χαρακτηριστικών είναι «εισροές» (απαιτήσεις) κατά την κατασκευή του δεύτερου πίνακα (στην πρώτη μήτρα τέτοιες «εισροές» ήταν οι απαιτήσεις των καταναλωτών). Η ποιότητα του σχεδιασμού των εξαρτημάτων του προϊόντος επηρεάζεται σε μεγάλο βαθμό από τον εννοιολογικό σχεδιασμό του.

Εννοιολογική ανάπτυξηπροϊόν βασίζεται στις κύριες τάσεις στην ανάπτυξη της σύγχρονης παραγωγής. Σε αυτήν την περίπτωση, είναι απαραίτητο να βρεθούν απαντήσεις σε μια σειρά από βασικά ερωτήματα που καθορίζονται από την κατάσταση του εξωτερικού και εσωτερικού περιβάλλοντος της επιχείρησης. Τα κυριότερα δίνονται στον πίνακα. 2.1.

Βασικά ζητήματα στη δημιουργία νέων προϊόντων

|

Βασικές ερωτήσεις |

|

|

1. Είναι οι εσωτερικοί παράγοντες της επιχείρησης σε στρατηγική συμφωνία με τις απαιτήσεις της «νέας οικονομίας»; Μοντέλο «Επιχείρηση. Ως έχει?" |

Απαιτήσεις προϊόντος:

|

|

2. Γνωρίζετε τι προϊόντα θέλουν οι καταναλωτές από εσάς; Μοντέλο «Προϊόντα. Πώς πρέπει να είναι; |

Καθορισμός απαιτήσεων και προσδοκιών πελατών:

Ανάπτυξη μοντέλων προϊόντων για τοποθέτηση:

Τεχνολογία τμηματοποίησης καταναλωτή:

|

|

Βασικές ερωτήσεις |

Βασικά ζητήματα που πρέπει να αντιμετωπιστούν |

|

Τοποθέτηση αγαθών (υπηρεσιών):

|

|

|

3. Πώς πρέπει να είναι μια επιχείρηση για να ανταποκρίνεται στις εξωτερικές απαιτήσεις; Μοντέλο «Επιχείρηση. Πώς πρέπει να είναι; |

|

|

4. Τι πρέπει να γίνει για να διασφαλιστεί ότι η επιχείρηση πληροί τις απαιτήσεις του εξωτερικού περιβάλλοντος; Στρατηγική ανάπτυξης: από το μοντέλο «Όπως είναι;». στο μοντέλο "Πώς θα έπρεπε να είναι;" |

Στρατηγικό σχεδιασμό:

Εφαρμογή στρατηγικών:

|

|

Βασικές ερωτήσεις |

Βασικά ζητήματα που πρέπει να αντιμετωπιστούν |

|

5. Πώς πρέπει να συμπεριφέρεται μια επιχείρηση σε ένα σκληρό ανταγωνιστικό περιβάλλον; Ανταγωνιστική στρατηγική: τι πρέπει να κάνει μια επιχείρηση για να ενισχύσει την ανταγωνιστική της θέση |

|

Η αποτελεσματική ανάπτυξη της τεκμηρίωσης σχεδιασμού σε επίπεδο στοιχείων προϊόντος μπορεί να πραγματοποιηθεί χρησιμοποιώντας ένα ολοκληρωμένο σύστημα σχεδίασης με τη βοήθεια υπολογιστή (CAD), το γενικό διάγραμμα του οποίου φαίνεται στο Σχ. 2.18. Στην πράξη, η μοντελοποίηση σχεδιασμού προϊόντων χρησιμοποιείται ολοένα και περισσότερο, με σταδιακή μετατόπιση από την επίπεδη σχεδίαση.

Η μοντελοποίηση περιλαμβάνει την ανάπτυξη ενός μαθηματικού μοντέλου ενός σχεδίου με τη μορφή συστημάτων εξισώσεων. Είναι δύσκολο να κάνετε μια τέτοια εργασία με το χέρι. Ως εκ τούτου, ήταν απαραίτητο να αναπτυχθούν πολύπλοκα συστήματα λογισμικού - παραμετροποιητές, με τη βοήθεια των οποίων ήταν δυνατή η δημιουργία τέτοιων μαθηματικών μοντέλων. Επί του παρόντος, οι παραμετρικοί πυρήνες αποτελούν τη βάση πολλών SKP. Καθορίζοντας τον τύπο του μοντέλου (εφεξής ο τύπος εξαρτήματος ή προϊόντος) και ορίζοντας τις παραμέτρους του, μπορείτε εύκολα να αποκτήσετε τα αντίστοιχα σχέδια. Έτσι εμφανίστηκαν τα παραμετρικά γραφικά, πρώτα επίπεδα (δισδιάστατα - 2D),στη συνέχεια ογκομετρική (τρισδιάστατη - 3D).Το μεγάλο πλεονέκτημα των παραμετρικών μοντέλων είναι η δυνατότητα υπολογιστικής μοντελοποίησης με βάση αυτά, όταν δημιουργούνται οικογένειες μοντέλων του ίδιου τύπου προϊόντος ή εξαρτήματος και επιλέγεται η καλύτερη επιλογή μέσω βελτιστοποίησης.

Φάση 3 - σχεδιασμός διαδικασίας. Σε αυτή τη φάση, οι ιδιότητες (ποιοτικές παράμετροι) του σχεδιασμένου προϊόντος μετατρέπονται σε συγκεκριμένες τεχνολογικές λειτουργίες που διασφαλίζουν την παραγωγή ενός προϊόντος με συγκεκριμένες ιδιότητες. Σε αυτό το στάδιο καθορίζονται οι κύριες παράμετροι κάθε λειτουργίας και επιλέγονται μέθοδοι ελέγχου τους. Κατά την ανάπτυξη μιας τεχνολογικής διαδικασίας για την κατασκευή ενός προϊόντος, θα πρέπει να καθοριστεί ένα σύστημα ελέγχου διαδικασίας και να παρέχονται τρόποι περαιτέρω βελτίωσης της διαδικασίας.

Ρύζι. 2.18.

Αυτοματοποιημένη επιλογή εξοπλισμού

Η σύγχρονη παραγωγή επικεντρώνεται στη χρήση του SKP, το οποίο, εκτός από την επίλυση προβλημάτων ανάπτυξης προϊόντων, επιλύει συνολικά τα προβλήματα προετοιμασίας τεχνολογικής τεκμηρίωσης. Όπως φαίνεται στο Σχ. 2.19, η καλύτερη επιλογή είναι ένα σύνθετο SKP, στο οποίο το πρώτο στοιχείο είναι ένα σύστημα σχεδιασμού, οι έξοδοι του οποίου μεταδίδονται αυτόματα στο τεχνολογικό σύστημα. Πώς συναρμολογείται ένα τέτοιο πακέτο λογισμικού με τη μορφή UPC με εμπορικό σήμα; T-FLEXφαίνεται στο Σχ. 2.19. Σας επιτρέπει να αυτοματοποιήσετε τόσο τη σχεδίαση όσο και την τεχνολογική εργασία. Το συγκρότημα παρέχει την ευκαιρία απόκτησης τεχνολογικής τεκμηρίωσης σχετικά με τη μηχανική κατεργασία, τη συναρμολόγηση, τη σφράγιση και την παραγωγή πλαστικών εξαρτημάτων. Αυτοματοποιημένη εργασία για την προετοιμασία προγραμμάτων ελέγχου για μηχανές CNC με γραφική απεικόνιση ημι-

Ρύζι. 2.19. Δομή του συγκροτήματος αυτοματισμού σχεδιασμού T-Flex

υπολογισμένα αποτελέσματα με βάση προγράμματα πολυμέσων. Πρέπει να γνωρίζετε ότι η χρήση αυτών των συστημάτων δεν είναι μόνο μια απότομη αύξηση της παραγωγικότητας κατά την εκτέλεση σύνθετων εργασιών, αλλά και μια σημαντική αύξηση της ποιότητάς τους. Σύμφωνα με το Διεθνές Ινστιτούτο Προτύπων και Τεχνολογίας (Εθνικό Ινστιτούτο Προτύπων και Τεχνολογίας)Η χρήση της παράλληλης σχεδίασης από άκρο σε άκρο σάς επιτρέπει να επιτύχετε τα ακόλουθα αποτελέσματα:

- κάνοντας αλλαγές 65-90% πιο γρήγορα.

- Ο χρόνος ανάπτυξης είναι 30-70% λιγότερος.

- είσοδος προϊόντος στην αγορά 20-90% ταχύτερη.

- η ποιότητα του προϊόντος είναι 200-600% υψηλότερη.

- Το κόστος είναι 5-50% μικρότερο.

- Η απόσβεση είναι 20-120% ταχύτερη.

Φάση 4 - σχεδιασμός παραγωγής. Αυτή η φάση περιλαμβάνει την ανάπτυξη οδηγιών παραγωγής και την επιλογή εργαλείων ποιοτικού ελέγχου για την παραγωγή του προϊόντος, έτσι ώστε κάθε χειριστής να έχει σαφή κατανόηση του τι και πώς πρέπει να ελέγχεται κατά τη διάρκεια της διαδικασίας. Οι οδηγίες θα πρέπει επίσης να προβλέπουν τη δυνατότητα βελτίωσης της εργασίας του χειριστή, ανάλογα με το πόσες μετρήσεις και πόσο συχνά πρέπει να γίνονται και ποια όργανα μέτρησης πρέπει να χρησιμοποιούνται. Η επιτυχία του σχεδιασμού παραγωγής εξαρτάται από το πόσο επιτυχώς λειτουργεί η εταιρική διαχείριση και πώς λαμβάνονται υπόψη οι σύγχρονες τάσεις στην ανάπτυξη της παραγωγής. Η ανώτατη διοίκηση πρέπει να διασφαλίζει ότι η κατάσταση του εσωτερικού περιβάλλοντος της επιχείρησης αντιστοιχεί στις τάσεις και τη φύση της ανάπτυξης του εξωτερικού περιβάλλοντος. Η «σοφία» της εταιρικής διοίκησης καθορίζεται από την ικανότητά της να προβλέπει μελλοντικές αλλαγές προκειμένου να προετοιμαστεί για την απόκρουση δυσμενών επιθέσεων από το εξωτερικό περιβάλλον ή να χρησιμοποιήσει ενεργά τις ευνοϊκές συνθήκες που παρέχονται. Έτσι, η εστίαση της ρωσικής εθνικής οικονομίας στην καινοτόμο ανάπτυξη της βιομηχανικής παραγωγής θα μειώσει την εξάρτησή της από την κατάσταση του τομέα των πρώτων υλών.

Οι απόψεις για την κατασκευή ενός οικονομικού μηχανισμού, τις οργανωτικές δομές διαχείρισης και τον εκδημοκρατισμό της διοίκησης αλλάζουν ριζικά. Έτσι, στην Ιαπωνία, εφιστάται η προσοχή στην υψηλή ποιότητα των προϊόντων και το χαμηλό κόστος τους. Φυσικά, τίθεται το ερώτημα: «Πώς έγινε αυτό;» . Απάντηση: ο κινητήρας είναι δύο αρκετά αυτόνομα συστήματα - ένα ολοκληρωμένο σύστημα διαχείρισης ποιότητας προϊόντος και ένα σύστημα κόστους παραγωγής που βασίζεται στην καλύτερη οργάνωσή του. Οι προσεγγίσεις για τη διαχείριση ποιότητας στην Ιαπωνία έχουν επισημανθεί παραπάνω. Επομένως, θα επικεντρωθούμε μόνο στο δεύτερο σύστημα. Στρατηγικά, η οργάνωση της παραγωγής στην ιαπωνική βιομηχανία επικεντρώνεται στην υλοποίηση της ιδέας της «εξάλειψης όλων των περιττών» στην παραγωγή. Η έννοια του «έξτρα» ερμηνεύεται ευρέως. Αυτή η κατηγορία περιλαμβάνει όλα όσα δεν δημιουργούν εισόδημα. Οι Ιάπωνες μάνατζερ προέρχονται από το γεγονός ότι δεν πλουτίζουν αυτοί που κερδίζουν πολλά, αλλά αυτοί που ξοδεύουν λίγα. Επικέντρωσαν τις προσπάθειές τους στην εξάλειψη όλων των δραστηριοτήτων που η επιχείρηση θα μπορούσε να κάνει χωρίς να βλάψει τις επιχειρήσεις. Για την επίλυση αυτού του προβλήματος, μελέτησαν με συνέπεια τις αιτίες των διαφόρων υπερβολών στη διαδικασία παραγωγής και ανέπτυξαν μεθόδους για την εξάλειψή τους. Αυτές οι βασικές εννοιολογικές προσεγγίσεις βασίζονται με τη σειρά τους στα ακόλουθα τέσσερα σημεία.

Πρώτα,σχετικά με την υποχρεωτική συγκρότηση στο παραγωγικό σύστημα επαρκώς αυτόνομων και ανεξάρτητων παραγωγικών μονάδων SHE (ανεξάρτητη οικονομική μονάδα).

Κατα δευτερον,σχετικά με την άνευ όρων απόδοση από κάθε μονάδα των λειτουργιών παραγωγής της με ακρίβεια και έγκαιρα.

Τρίτος,για την ευέλικτη χρήση της εργασίας.

Τέταρτον,για τη συνεχή εισαγωγή δημιουργικών και καινοτόμων ιδεών στην παραγωγή.

Γενικά, η μέθοδος SFC επιτρέπει όχι μόνο να επισημοποιήσει τη διαδικασία για τον προσδιορισμό των κύριων χαρακτηριστικών του υπό ανάπτυξη προϊόντος, λαμβάνοντας υπόψη τις επιθυμίες του καταναλωτή, αλλά και να λάβει τεκμηριωμένες αποφάσεις για τη διαχείριση της ποιότητας των διαδικασιών δημιουργίας του. Έτσι, «αναπτύσσοντας» την ποιότητα στα αρχικά στάδια του κύκλου ζωής του προϊόντος σύμφωνα με τις ανάγκες και τις επιθυμίες του καταναλωτή, είναι δυνατό να αποφευχθούν προσαρμογές στις παραμέτρους του προϊόντος μετά την εμφάνισή του στην αγορά (ή τουλάχιστον να μειωθούν στο ελάχιστο), και επομένως παρέχουν υψηλή αξία και ταυτόχρονα σχετικά χαμηλό κόστος του προϊόντος (ελαχιστοποιώντας το μη παραγωγικό κόστος).

Χαρακτηριστικά της διαχείρισης ποιότητας βάσει μοντέλου TQMείναι μια συνεχής εστίαση στη συνεχή βελτίωση. Επομένως, η δόμηση της συνάρτησης ποιότητας προϋποθέτει ότι μετά τον σχεδιασμό της παραγωγής, αναπτύσσονται μέτρα για τη βελτίωση των διαδικασιών, τα οποία ξεκινούν με τον προγραμματισμό (Εικ. 2.20).

Όταν επιλέγουν καλλυντικά ή συμπληρώματα διατροφής, τα οποία έχουν γίνει πολύ δημοφιλή πρόσφατα, οι περισσότεροι καταναλωτές καθοδηγούνται από κριτήρια όπως η αποτελεσματικότητα και η ασφάλειά τους. Αυτός είναι ο λόγος για τον οποίο ο εσωτερικός ποιοτικός έλεγχος των προϊόντων μας είναι θεμελιώδης πτυχή της παραγωγικής διαδικασίας.