Μέθοδοι διασφάλισης ποιότητας σύμφωνα με. Οι μέθοδοι διασφάλισης ποιότητας προϊόντων ποικίλλουν Σύγχρονες μέθοδοι διασφάλισης ποιότητας

Στις επιχειρήσεις μηχανολογίας, τα τελευταία χρόνια, υπάρχει μια αυξανόμενη ανάγκη δημιουργίας συστημάτων διαχείρισης που δεν ανταποκρίνονται στο θεμελιώδες πρότυπο ISO 9001, αλλά σε βελτιωμένα (εκσυγχρονισμένα σύμφωνα με τις απαιτήσεις της εποχής και τις ιδιαιτερότητες ενός συγκεκριμένη βιομηχανία) πρότυπα για συστήματα διαχείρισης ποιότητας (για παράδειγμα, τα πρότυπα της Gazprom, των Ρωσικών Σιδηροδρόμων, κ.λπ.).

Παρόλο που η πλειονότητα των ρωσικών επιχειρήσεων έχει από καιρό εισαγάγει και λειτουργεί με επιτυχία ένα σύστημα ανάπτυξης και διάθεσης προϊόντων σε παραγωγή (SRPP), το οποίο πληροί τα εθνικά πρότυπα της Ρωσικής Ομοσπονδίας, πολλοί καταναλωτές σήμερα απαιτούν από τους προμηθευτές να εφαρμόζουν σύγχρονα συστήματα διαχείρισης ποιότητας εστιασμένα σε πρότυπα που λαμβάνουν υπόψη τις ιδιαιτερότητες του κλάδου (για παράδειγμα, το διεθνές πρότυπο ISO/TS 16949, AS 9100 και παρόμοια).

Κατά την εφαρμογή αυτών των προτύπων, είναι απαραίτητο να επαναληφθούν πολλές διαδικασίες που ήδη υπάρχουν και λειτουργούν στην επιχείρηση που εφαρμόζουν τις απαιτήσεις των προτύπων SRPP. Δεν υπάρχει αμφιβολία ότι αυτό οδηγεί σε πρόσθετο παράλογο κόστος όλων των τύπων πόρων.

Το έργο της μείωσης του χρόνου, των ανθρώπινων και οικονομικών πόρων για την εφαρμογή των απαιτήσεων των διεθνών προτύπων για μεθόδους και διαδικασίες διασφάλισης ποιότητας χρησιμοποιώντας την εμπειρία των υφιστάμενων εθνικών προτύπων της Ρωσικής Ομοσπονδίας είναι εξαιρετικά επίκαιρο σήμερα.

Παρά τις φαινομενικά προφανείς διαφορές στις ιδιαιτερότητες της παραγωγής κτιρίων στην αυτοκινητοβιομηχανία και σε άλλες βιομηχανίες μηχανικής, ένα κοινό χαρακτηριστικό είναι η ευρεία χρήση της προμήθειας εξαρτημάτων στα κύρια εργοστάσια συναρμολόγησης από σχετικά μικρές επιχειρήσεις.

Τέτοιες αρχές οργάνωσης της παραγωγής είναι καλά αναπτυγμένες σε όλα σχεδόν τα εργοστάσια αυτοκινήτων χωρίς εξαίρεση (τόσο εγχώρια όσο και ξένα), χρησιμοποιούνται επίσης για μηχανική πετρελαίου και φυσικού αερίου - σε εργοστάσια που παράγουν πολύπλοκα τεχνολογικά συστήματα: γεωτρήσεις, συγκροτήματα για την ανάπτυξη υπεράκτιων κοιτασμάτων , κλπ. Παρόμοια παραδείγματα υπάρχουν και σε άλλους κλάδους.

Λόγω του γεγονότος ότι τα αυτοκίνητα είναι προϊόν πολύ ευρύτερης μαζικής ζήτησης, ήταν σε αυτόν τον κλάδο που οι κατασκευαστές έπρεπε να δώσουν ιδιαίτερη προσοχή στη δημιουργία συστημάτων διαχείρισης ποιότητας που θα μπορούσαν να ανταποκρίνονται στις σύγχρονες αρχές οργάνωσης παραγωγής και, επιπλέον, να βελτιώσουν ταυτόχρονα το προϊόν ποιότητα.. Επιπλέον, η αυτοκινητοβιομηχανία έχει δημιουργήσει το δικό της σύστημα προτύπων ποιότητας του κλάδου πολύ νωρίτερα από ό,τι προέκυψε η ανάγκη για αυτό σε άλλους τομείς.

Σε αυτό το πλαίσιο, η εργασία στον τομέα της διαμόρφωσης ενός συστήματος διαχείρισης ποιότητας που εκτελείται επί του παρόντος στις αυτοκινητοβιομηχανίες παρουσιάζει αναμφισβήτητο ενδιαφέρον. Είναι περισσότερο από πιθανό ότι, λαμβάνοντας υπόψη μικρές προσαρμογές, τα αποτελέσματα που επιτεύχθηκαν σε αυτές μπορούν να χρησιμοποιηθούν σε οποιαδήποτε μονάδα κατασκευής μηχανημάτων.

Είναι γνωστό ότι για να δείξουν στον καταναλωτή πώς η εταιρεία παρακολουθεί την ποιότητα των προϊόντων της και να εγγυηθεί αυτή την ποιότητα, οι κατασκευαστές δημιουργούν συστήματα διαχείρισης ποιότητας που πληρούν τις απαιτήσεις των ISO 9001, ISO / TU 16949, εφαρμόζουν τις μεθόδους που περιγράφονται εκεί.

Στη Ρωσία, υπάρχει πλέον μια τάση μετάβασης από τα εθνικά πρότυπα στο διεθνές πρότυπο ISO / TU 16949, το οποίο εφαρμόζεται στην αυτοκινητοβιομηχανία και στους οργανισμούς που παράγουν τα αντίστοιχα ανταλλακτικά. Λόγω του γεγονότος ότι το ISO/TS 16949 κυκλοφόρησε ταυτόχρονα με το πρότυπο για τα συστήματα διαχείρισης ποιότητας, έχει πολλά κοινά με το τελευταίο, αλλά έχει και τα δικά του χαρακτηριστικά, αφού το ISO/TS 16949 αναπτύχθηκε από τη Διεθνή Η Task Force της Automotive Industry (IATF) και η Japan Automobile Manufacturers Association έχουν εγγραφεί ως εταιρεία (JAMA) με την υποστήριξη της Τεχνικής Επιτροπής ISO/TC 176 Διαχείριση ποιότητας και διασφάλιση ποιότητας.

Οι μεγάλες αυτοκινητοβιομηχανίες ήδη πιστοποιούν ή σχεδιάζουν να πιστοποιήσουν τα συστήματα διαχείρισης ποιότητας κατά ISO/TU 16949 και απαιτούν από τους προμηθευτές τους να το κάνουν. Για παράδειγμα, εκπρόσωποι των "Big Three" - DaimlerChrysler, General Motors, Ford πρότειναν τέτοιες απαιτήσεις στους προμηθευτές τους.

Σημειωτέον ότι η εφαρμογή του προτύπου ISO / TS 16949 απαιτεί τη χρήση ειδικών μεθόδων οργάνωσης εργασίας - APQP (Advanced Product Quality Planning and Control Plan - Advanced Product Quality Planning and Control Plan - Advanced Product Quality Planning and development of a management plan), PPAP (Production Part Approval). Διαδικασία - Διαδικασία συντονισμού της παραγωγής ενός εξαρτήματος, δηλαδή έγκριση της παραγωγής εξαρτημάτων αυτοκινήτου), καθώς και η χρήση ορισμένων εργαλείων για τη διασφάλιση της ποιότητας του προϊόντος με τη χρήση στατιστικών μεθόδων ανάλυσης - FMEA (Μέθοδος για πιθανή λειτουργία αστοχίας και ανάλυση επιπτώσεων - Μέθοδος για την ανάλυση των τύπων και των συνεπειών των πιθανών ελαττωμάτων), MSA (Measurement systems analysis - Analysis mement systems), SPC (Methods of statistical process control - Methods of statistical process control) και QSA (Management quality systems analysis - Assessment of συστήματα διαχείρισης ποιότητας).

Οι πιο σοβαρές δυσκολίες στις εγχώριες επιχειρήσεις είναι η εισαγωγή της μεθόδου οργάνωσης εργασίας APQP (Advanced Product Quality Planning), στην πραγματικότητα, η διαδικασία σχεδιασμού, ανάπτυξης και προετοιμασίας της παραγωγής εξαρτημάτων αυτοκινήτου, η οποία καθιστά δυνατή την κάλυψη όλων των απαιτήσεων και οι προσδοκίες του καταναλωτή ήδη στο στάδιο της προπαραγωγής, όταν υπάρχουν βασικές ευκαιρίες Πρόληψη ελαττωμάτων.Δυσκολίες προκύπτουν λόγω του γεγονότος ότι αυτή η διαδικασία επηρεάζει σχεδόν όλα τα τμήματα και όλες τις διαδικασίες στον οργανισμό και πρέπει να εφαρμοστεί σε όλα τα στάδια της κύκλος ζωής προϊόντος - από τον σχεδιασμό της δημιουργίας, του σχεδιασμού και της ανάπτυξης ενός εξαρτήματος αυτοκινήτου έως τη μαζική παραγωγή του.

Στη Ρωσία, υπάρχει ένα σύστημα παρόμοιο ως προς το σκοπό με το APQP - ένα σύστημα για την ανάπτυξη και τη διάθεση προϊόντων στην παραγωγή (SRPP).

Όπως γνωρίζετε, το SRPP είναι ένα σύνολο αλληλένδετων θεμελιωδών οργανωτικών, μεθοδολογικών και γενικών τεχνικών προτύπων που καθορίζουν τις κύριες διατάξεις, κανόνες και απαιτήσεις που διασφαλίζουν την τεχνική και οργανωτική ενότητα της εργασίας που εκτελείται στα στάδια του κύκλου ζωής του προϊόντος (LCP). , συμπεριλαμβανομένης της έρευνας και της αιτιολόγησης για την ανάπτυξη προϊόντων ή ενός έργου, στην πραγματικότητα, ανάπτυξη, παραγωγή, λειτουργία (εφαρμογή, αποθήκευση) προϊόντων και επισκευή (για επισκευασμένα προϊόντα), καθώς και την αλληλεπίδραση των ενδιαφερομένων.

Το SRPP είναι διασυνδεδεμένο με τα πρότυπα άλλων γενικών τεχνικών συστημάτων και συνόλων προτύπων: το Ενιαίο Σύστημα Τεκμηρίωσης Σχεδιασμού (ESKD), το Ενιαίο Σύστημα Τεχνολογικής Τεκμηρίωσης (ESTD), το Ενιαίο Σύστημα Τεκμηρίωσης Προγραμμάτων (ESPD), το Κρατικό Σύστημα Διασφάλιση της Ομοιομορφίας Μετρήσεων, Τεχνολογική υποστήριξη για τη δημιουργία προϊόντων.

Επί του παρόντος, πολλοί ειδικοί των επιχειρήσεων ανησυχούν για το ακόλουθο πρόβλημα - οι επιχειρήσεις έχουν ήδη εφαρμόσει και λειτουργούν με επιτυχία ένα σύστημα ανάπτυξης και διάθεσης προϊόντων σε παραγωγή σύμφωνα με τα εθνικά πρότυπα της Ρωσικής Ομοσπονδίας. Αλλά έρχεται μια στιγμή που ένας καταναλωτής - μια συγκεκριμένη αυτοκινητοβιομηχανία - απαιτεί από τον προμηθευτή του να εφαρμόσει ένα σύστημα διαχείρισης ποιότητας σύμφωνα με το διεθνές πρότυπο ISO / TU 16949, συμπεριλαμβανομένης, φυσικά, της εφαρμογής της μεθόδου APQP ως αναπόσπαστο μέρος μιας τέτοιας σύστημα διαχείρισης ποιότητας. Οι ειδικοί κατανοούν ότι πρέπει να επαναλάβουν πολλές από τις διαδικασίες που έχουν ήδη εφαρμοστεί, κάτι που συνοδεύεται από πρόσθετο παράλογο κόστος.

Αυτή η κατάσταση συζητείται ενεργά από ειδικούς που την έχουν αντιμετωπίσει. Είναι αλήθεια ότι στις περισσότερες περιπτώσεις, οι ειδικοί μιλούν μόνο για το πόσο ενδιαφέρουσες είναι οι απαιτήσεις των διεθνών οργανισμών (η διεθνής ομάδα εργασίας της αυτοκινητοβιομηχανίας (IATF) και οι απαιτήσεις των παλαιών, μακροχρόνιων εθνικών μας προτύπων, που αναπτύχθηκαν στη δεκαετία του '80 και ενενήντα του περασμένου αιώνα, συμπίπτουν.

Επομένως, υπάρχει ένα πρόβλημα - πώς να εφαρμόσουμε τις απαιτήσεις του προτύπου ISO / TU 16949 με το χαμηλότερο κόστος, συμπεριλαμβανομένης της ακόμα εξωτικής μεθόδου οργάνωσης της εργασίας APQP για εμάς σε μια επιχείρηση με υλοποιημένο και επιτυχώς λειτουργικό SRPP.

Ο σκοπός της μελέτης μας ήταν να αναπτύξουμε έναν αλγόριθμο για τον έλεγχο διεθνών συστημάτων διαχείρισης ποιότητας σε ρωσικές επιχειρήσεις, λαμβάνοντας υπόψη τις ιδιαιτερότητες της συσσωρευμένης προηγούμενης εμπειρίας στη λειτουργία των εγχώριων συστημάτων και, ταυτόχρονα, τη βελτιστοποίηση του κόστους των πόρων διαφόρων είδη: εργατικά, οικονομικά, χρονικά κ.λπ.

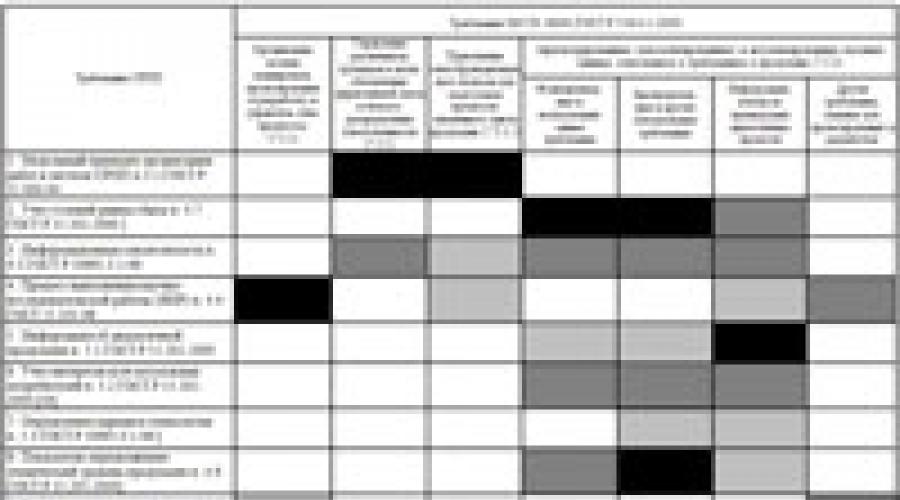

Ο συγγραφέας ανέλυσε τον βαθμό συμβατότητας των απαιτήσεων του προτύπου ISO/TU 16949 και της μεθόδου APQP με τις απαιτήσεις των εθνικών προτύπων SRPP. Για να γίνει αυτό, κατασκευάστηκαν οι πίνακες συμμόρφωσης με τις απαιτήσεις των δύο παραπάνω συστημάτων, στους οποίους 45 σειρές πληρούν τις απαιτήσεις του SRPP και 49 στήλες η καθεμία πληρούν τις απαιτήσεις του ISO / TU 16949 και του APQP. Κάθε στοιχείο της τομής γραμμών και στηλών αναλύθηκε περαιτέρω με έναν συνδυασμό μεθόδων ανάλυσης ειδικών κρίσεων και παλινδρόμησης.

Για μια ακριβέστερη κατανόηση του βαθμού γενίκευσης των απαιτήσεων, του τρόπου με τον οποίο οι απαιτήσεις της μεθόδου APQP ταξινομήθηκαν σε ομάδες και ποιες απαιτήσεις από το SRPP ελήφθησαν υπόψη για τη συμβατότητά τους με τις απαιτήσεις της διαδικασίας APQP, ας εξετάσουμε ένα μικρό μέρος της μήτρας σε πιο μεγεθυμένη μορφή. Ένα θραύσμα της μήτρας παρουσιάζεται στον Πίνακα 2.

Πίνακας 2 - Τμήμα του πίνακα συμβατότητας των απαιτήσεων του SRPP και του ISO / TU 16949

Ως αποτέλεσμα της ανάλυσης, αποκαλύφθηκε ότι σε ορισμένες περιπτώσεις υπάρχει συμβατότητα (πλήρης ή μερική) των απαιτήσεων του ISO/TU 16949 και του APQP με τις απαιτήσεις του SRPP και αντίστροφα. Ως εκ τούτου, περαιτέρω, πραγματοποιήθηκε ποσοτική αξιολόγηση του βαθμού συμβατότητας των απαιτήσεων του ISO / TU 16949 και της μεθόδου APQP, η οποία έδειξε ότι η πλήρης αντιστοίχιση των απαιτήσεων βρέθηκε στο 15% των περιπτώσεων και η μερική αντιστοίχιση των απαιτήσεις - στο 13% των περιπτώσεων. Επιπλέον, εντοπίστηκαν καταστάσεις όπου οι απαιτήσεις μπορούν να χρησιμεύσουν ως βάση για την εφαρμογή των διεθνών προτύπων: η ομάδα απαιτήσεων ISO / TU 16949 και APQP δεν συμπίπτει άμεσα με τις απαιτήσεις του SRPP, αλλά εάν οι τελευταίες συμπληρωθούν κατά κάποιο τρόπο , τότε θα γίνει πλήρης ή μερική σύμπτωση . Υπήρχαν περίπου το 22% τέτοιων καταστάσεων. Τέλος, ο αριθμός των περιπτώσεων με δευτερεύουσα αντιστοίχιση είναι 12%, και δεν βρέθηκε αντιστοίχιση στο 38% των περιπτώσεων.

Για παράδειγμα, η ρήτρα 5.2 του GOST R 15.201-2000 αναφέρει τα εξής: "Συνιστάται οι όροι εντολής να λαμβάνουν υπόψη τα συμφέροντα όλων των πιθανών καταναλωτών." Με τη σειρά του, είναι απαραίτητο να υπάρχουν «πληροφορίες από συγκεκριμένους καταναλωτές» ως πληροφορίες εισόδου στο πρώτο στάδιο της μεθόδου APQP. Κατά τη διάρκεια της μελέτης, αναγνωρίστηκε ότι υπάρχει πλήρης σύμπτωση απαιτήσεων.

Ένα άλλο παράδειγμα: στην ρήτρα 4.6 του GOST R 15.201-2000 υπάρχει η απαίτηση ότι ένας προγραμματιστής προϊόντων, κατά τη διεξαγωγή έρευνας, ανάπτυξης και τεχνολογικής εργασίας, πρέπει να δίνει ιδιαίτερη προσοχή στη διασφάλιση, ειδικότερα, των απαιτήσεων για τη λογιστική των δεικτών προϊόντων που το καθορίζουν τεχνικό επίπεδο. Η διαδικασία APQP αναφέρεται σε σημεία αναφοράς για τα προϊόντα/διεργασίες των ανταγωνιστών. Στην περίπτωση αυτή, αναγνωρίστηκε ότι υπήρχε μερική επικάλυψη απαιτήσεων. Η κατάσταση είναι παρόμοια με απαιτήσεις όπως η υποχρεωτική τεχνολογική ανάπτυξη προϊόντων σύμφωνα με την ρήτρα 5.2.6 του GOST R 50995.3.1-96 και η ανάγκη για "υπόθεση σχετικά με προϊόντα και διαδικασίες" σύμφωνα με τις απαιτήσεις της μεθόδου APQP .

Με βάση τα αποτελέσματα αυτής της εργασίας, μπορεί να εξαχθεί το ακόλουθο συμπέρασμα - κατά την εφαρμογή του ISO / TU 16949 και της μεθόδου οργάνωσης εργασίας APQP σε επιχειρήσεις με υλοποιημένο και επιτυχώς λειτουργικό SRPP, το κόστος των πόρων μπορεί να μειωθεί σημαντικά.

Η μείωση του κόστους μπορεί να επιτευχθεί λόγω του γεγονότος ότι εκείνα τα στοιχεία του ελέγχου της διαδικασίας προπαραγωγής που εφαρμόζονται ήδη στην επιχείρηση σύμφωνα με τις απαιτήσεις των προτύπων SRPP δεν χρειάζεται να εφαρμοστούν εκ νέου εάν προβλέπονται κατά την εφαρμογή ISO / TS 16949 και APQP. Θα είναι αρκετό να διευκρινιστεί η διαφορά στην ορολογία στην τεκμηρίωση της επιχείρησης. Όλοι γνωρίζουμε καλά ότι μια τέτοια προσέγγιση μπορεί να εξοικονομήσει σημαντικά χρόνο τόσο για την εφαρμογή του ISO/TS 16949 όσο και της μεθόδου APQP και να μειώσει τους ανθρώπινους και υλικούς πόρους που απαιτούνται για την εφαρμογή.

Πρέπει να σημειωθεί ότι έχει γίνει μια μάλλον επιφανειακή ανάλυση της τρέχουσας κατάστασης. Συγκεκριμένα, οι απαιτήσεις των προτύπων SRPP χωρίστηκαν σε μόνο 45 ομάδες, οι απαιτήσεις του ISO / TU 16949 και η μέθοδος APQP - σε 49 ομάδες, κάτι που πιθανώς δεν αρκεί για την πλήρη αξιολόγηση της συμβατότητας των απαιτήσεων του ISO / TU 16949 και APQP με τις απαιτήσεις των προτύπων SRPP· Θα πρέπει επίσης να σημειωθεί ότι για την αξιολόγηση της συμβατότητας των απαιτήσεων χρησιμοποιήθηκε μια κλίμακα αποτελούμενη από μόνο 5 κατηγορίες, η οποία δίνει επίσης μόνο μια κατά προσέγγιση εκτίμηση της συμβατότητας των απαιτήσεων.

Θα πρέπει επίσης να σημειωθεί ότι, ανάλογα με τις ιδιαιτερότητες της επιχείρησης και τη γενική κατεύθυνση των δραστηριοτήτων της, η διαδικασία για την εφαρμογή διαφόρων απαιτήσεων τόσο των προτύπων SRPP όσο και των απαιτήσεων ISO / TU 16949 και APQP μπορεί να είναι διαφορετική. Αλλά, ταυτόχρονα, θα πρέπει να ληφθεί υπόψη ότι ορισμένες απαιτήσεις μπορεί να είναι αλληλένδετες και τότε υπάρχει μια αναμφισβήτητη εντολή για την εφαρμογή τους. Αυτή η κατάσταση πρέπει να ληφθεί υπόψη κατά την κοινή εφαρμογή των προτύπων SRPP και ISO / TU 16949.

Με βάση τα παραπάνω, έχει αναπτυχθεί ένα σχήμα οργάνωσης παραγωγής, το οποίο ονομάσαμε «οργανωτικό μοντέλο» (Εικόνα 1). Το οργανωτικό μοντέλο σάς επιτρέπει να προσδιορίσετε τη σειρά των ενεργειών στο στάδιο του σχεδιασμού, της ανάπτυξης και της διάθεσης προϊόντων στην παραγωγή και στην παραγωγή προϊόντων, τον εντοπισμό και τον εντοπισμό σημείων συμφόρησης, τη λήψη συγκεκριμένων ενεργειών για την εξάλειψή τους, την κατανομή της ευθύνης και της εξουσίας και στις δύο μονάδες υπεύθυνος για την παραγωγή προϊόντων και σε ολόκληρο τον οργανισμό.

Σχήμα 1 - Οργανωτικό μοντέλο "Διαχείριση παραγωγής και υπηρεσίας"

Το αναπτυγμένο οργανωτικό μοντέλο είναι εφαρμόσιμο σε κάθε βιομηχανική επιχείρηση. Το οργανωτικό μοντέλο μπορεί να χρησιμοποιηθεί για τον προσδιορισμό της σειράς υλοποίησης και για την κατανομή της εργασίας κατά την εισαγωγή σύγχρονων μεθόδων διαχείρισης ποιότητας σε μια επιχείρηση κατασκευής μηχανών που διαθέτει λειτουργικό σύστημα διαχείρισης που βασίζεται στα εφαρμοσμένα πρότυπα του εθνικού συστήματος SRPP.

Η ανάλυση δεν έλαβε επίσης υπόψη έναν τέτοιο παράγοντα όπως ορισμένες ανακρίβειες και συμβάσεις στη μετάφραση του κειμένου που περιγράφει τη μέθοδο APQP. Σε μια τέτοια κατάσταση, μπορεί να είναι πολύ δύσκολο να ληφθούν υπόψη συνώνυμα κατά την παρουσίαση απαιτήσεων - τελικά, ορισμένες απαιτήσεις μπορεί ακόμη και να συμπίπτουν εντελώς, αλλά ταυτόχρονα να δηλώνονται με εντελώς διαφορετικές λέξεις.

Τα αποτελέσματα της ανάλυσης καθιστούν δυνατή την ανάπτυξη ενός συγκεκριμένου αλγορίθμου για την εφαρμογή των απαιτήσεων των διεθνών προτύπων, λαμβάνοντας υπόψη το σύστημα SRPP που λειτουργεί στις επιχειρήσεις, το οποίο μπορεί να μειώσει σημαντικά τον χρόνο, τους ανθρώπινους και οικονομικούς πόρους και ταυτόχρονα τη χρήση τις τεράστιες αποσκευές που μας άφησαν οι προκάτοχοί μας - Σοβιετικοί μηχανικοί - προγραμματιστές εθνικών προδιαγραφών. Αυτός ο αλγόριθμος θα περιγραφεί στην επόμενη δημοσίευση του συγγραφέα.

Natalia Viktorovna VASHCHENKO— Προϊστάμενος Τμήματος Πιστοποίησης και Οργάνωσης Εργασιών του Συντονιστικού Κέντρου ΑΝΩ «ATOMVOENSERT»

Κατάλογος πηγών που χρησιμοποιήθηκαν

1 Kudryashov A.V. Στρογγυλό τραπέζι. APQP: προβλήματα και εμπειρία υλοποίησης // Μέθοδοι διαχείρισης ποιότητας. - 2012. - Αρ. 6.

2 Kershenbaum V.Ya., Vashchenko N.V. Μεθοδολογία για την αξιολόγηση της συμβατότητας των κανονιστικών απαιτήσεων της εγχώριας και ξένης πρακτικής στην κατασκευή συστημάτων διαχείρισης ποιότητας // Διαχείριση ποιότητας στο συγκρότημα πετρελαίου και φυσικού αερίου. - 2013. - Αρ. 1. - Με. 17 - 21.

3 Vashchenko N.V. Σχετικά με τη σκοπιμότητα μιας τεκμηριωμένης διαδικασίας στο πλαίσιο της υλοποίησης των απαιτήσεων της έβδομης ενότητας του ISO 9001:2008 // Διαχείριση ποιότητας στο συγκρότημα πετρελαίου και φυσικού αερίου. - 2013. - Αρ. 2. - Με. 14 - 18.

Πολυάριθμες στατιστικές ποιότητας υποδεικνύουν ότι το ελαττωματικό των προϊόντων οφείλεται περίπου στο 85-90% από τον ανθρώπινο παράγοντα. Ας εξετάσουμε ποιοι λόγοι που σχετίζονται με τον εργαζόμενο μπορούν να επηρεάσουν τη μη συμμόρφωση με την τεχνική τεκμηρίωση, μέχρι το πάντρεμα των προϊόντων. Μεταξύ αυτών, μπορεί κανείς να σημειώσει: χαμηλά προσόντα, σύντομη εργασιακή εμπειρία, κακή υγεία, απροσεξία κατά την ανάγνωση σχεδίων, τεχνολογιών ή οδηγιών, κακή προετοιμασία του χώρου εργασίας.

Θα πρέπει να τονιστεί ότι οι αιτίες του γάμου μπορούν να συσχετιστούν όχι μόνο με ένα άτομο, αλλά και με ένα εργαλείο, τεχνολογικό εξοπλισμό, εξοπλισμό. Αυτό είναι αλήθεια, αλλά τις περισσότερες φορές αυτό συμβαίνει όχι τόσο λόγω των ελλείψεων του ίδιου του εργαλείου, του εξοπλισμού ή του εξοπλισμού, αλλά λόγω του απρόσεκτου ακονίσματος, των κακών επισκευών ή της ανακριβούς κατασκευής και συναρμολόγησης που εκτελούνται από εργάτες. Εάν «σκάψετε» τον ένοχο του ελαττώματος, τότε στη συντριπτική πλειοψηφία θα είναι ένα άτομο που δεν εργάζεται απαραίτητα στην επιχείρησή σας, αλλά και, ενδεχομένως, στην επιχείρηση του προμηθευτή.

Από πού πρέπει να ξεκινήσει η βελτίωση της ποιότητας; Οι Ιάπωνες ειδικοί συμβουλεύουν να ξεκινήσετε με την ποιότητα στο χώρο εργασίας. Επιπλέον, ανέπτυξαν ένα συνεκτικό σύστημα βελτίωσης της ποιότητας στο χώρο εργασίας, το οποίο ονόμασαν «5S» («Καλές πρακτικές καθαριότητας»). Το όνομα προέρχεται από πέντε ιαπωνικές λέξεις που ξεκινούν με το γράμμα "S": "seiri" (ταξινόμηση), "seiso" (καθαρισμός), "seiton" (οργάνωση), "seiketsu" (τυποποίηση), "shitsuke" (αυτοεξέταση ). Η ρωσική μετάφραση αυτών των λέξεων δίνει, αν όχι αρκετά σαφή, τότε αρκετά επαρκή ιδέα για το κατά προσέγγιση περιεχόμενο των μέτρων για τη βελτίωση της ποιότητας στο χώρο εργασίας. Εάν χαρακτηρίσουμε εν συντομία αυτό το σύστημα, μπορούμε να πούμε ότι «πριν ξεκινήσετε την εργασία, και ακόμη και την υπεύθυνη εργασία, πρέπει να καταλάβετε τη σειρά στο χώρο εργασίας σας».

Ας δώσουμε ένα σαφέστερο περιεχόμενο για κάθε ένα από τα στάδια του συστήματος "5S". Πριν προχωρήσετε στην υλοποίησή του, είναι απαραίτητο να περιγράψετε λεπτομερώς και, αν είναι δυνατόν, να φωτογραφίσετε τον χώρο εργασίας (ή τον χώρο εργασίας) που πρέπει να αναδιοργανωθεί. Η σύγκριση των περιγραφών των περιοχών εργασίας (τόπων) πριν και μετά τη μετατροπή μπορεί να δώσει στη διοίκηση μια ευνοϊκή εντύπωση που ενεργοποιεί την ποιοτική εργασία στην επιχείρηση.

Στάδιο 1. Ταξινόμηση.Τοποθετήστε πράγματα (ή αντικείμενα) που χρησιμοποιούνται καθημερινά σε ένα μέρος. Τα αντικείμενα που χρησιμοποιούνται μία φορά την εβδομάδα πρέπει να τοποθετούνται σε άλλο μέρος, μηνιαία - στο τρίτο, και ό,τι χρειάζεται πολύ σπάνια - στο τέταρτο. Κάντε αυτή τη διαδικασία για κάθε ζώνη του χώρου εργασίας. Στη συνέχεια, από κάθε θέση αποθήκευσης, επιλέξτε και αφήστε ένα αντίγραφο από κάθε τύπο αντικειμένου και μεταφέρετε το υπόλοιπο σε ένα ντουλάπι για αποθήκευση ανταλλακτικών.

Στάδιο 2. Καθαρισμός.Καθαρίστε όλες τις επιφάνειες εργασίας πριν τοποθετήσετε ξανά οτιδήποτε πάνω τους. Βεβαιωθείτε ότι υπάρχουν κατάλληλα δοχεία απορριμμάτων κοντά στο χώρο εργασίας. Τοποθετήστε όλα τα ανταλλακτικά στη γενική αποθήκη. Κάντε μια λίστα με τα είδη που επιστράφηκαν στην αποθήκη για να μπορείτε να τα αναφέρετε στη διεύθυνση του ορόφου του καταστήματος. Οργανώστε και τοποθετήστε σε ένα μέρος όλα τα απαραίτητα έγγραφα και καθαρίστε όλα τα εργαλεία. Θέσπιση προτύπων καθαριότητας (κανόνες) που πρέπει να τηρεί κάθε εργαζόμενος.

Στάδιο 3. Οργάνωση.Τακτοποιήστε όλα τα χαρτιά και τους φακέλους τακτοποιημένα. Τα αντικείμενα που χρησιμοποιούνται καθημερινά πρέπει να είναι στα χέρια του εργαζομένου. Τα αντικείμενα που χρησιμοποιούνται μία φορά την εβδομάδα μπορούν να τοποθετηθούν σε απόσταση ενός βήματος και αυτά που χρησιμοποιούνται μία φορά το μήνα - σε απόσταση 2-3 βημάτων. Όλα τα άλλα μπορούν να βρίσκονται σε λίγα βήματα από τον χώρο εργασίας. Είναι απαραίτητο να ορίσετε με σαφήνεια τη θέση κάθε στοιχείου.

Στάδιο 4. Τυποποίηση.Εξοικειώστε όλους τους εργαζόμενους που σχετίζονται με αυτόν τον χώρο εργασίας με τα πρότυπα καθαριότητας και δημοσιεύστε φωτογραφίες με το «σωστό» τυπικό περιβάλλον. Όπου χρειάζεται, παρέχετε εξοπλισμό και εργαλεία με διαφανή προστατευτικά καλύμματα από τη σκόνη. Εάν τέτοια καλύμματα είναι αδιαφανή, τότε οι εργαζόμενοι είναι πιθανό να αποθηκεύουν κάτω από αυτά αντικείμενα που δεν σχετίζονται με τον χώρο εργασίας.

Στάδιο 5. Αυτοέλεγχος.Μετά από ένα μήνα περίπου, επιθεωρήστε προσεκτικά την κατάσταση του χώρου εργασίας για να τη βελτιώσετε. Εάν υπάρχουν επιπλέον είδη - στείλτε τα στη γενική αποθήκη. Ελέγξτε τα πρότυπα καθαρότητας και αναθεωρήστε τα εάν είναι απαραίτητο. Επαναλάβετε αυτό το βήμα μετά από ένα μήνα.

Μπορείτε επίσης να προτείνετε πρόσθετα μέτρα για τη διατήρηση της τάξης στο χώρο εργασίας. Έτσι, για παράδειγμα, μπορείτε να δημιουργήσετε κινητούς πίνακες με εργαλεία για συγκεκριμένες εργασίες ή να σχεδιάσετε τα περιγράμματα των εργαλείων στους πίνακες έτσι ώστε να είναι αμέσως σαφές ποιο εργαλείο λείπει.

Ιάπωνες ερευνητές πιστεύουν ότι εάν οι διευθυντές μιας εταιρείας δεν μπορούν να εφαρμόσουν το «5S», τότε δεν μπορούν να διαχειριστούν αποτελεσματικά. Αντίθετα, εάν μπορείτε να κυριαρχήσετε σε αυτό το σύστημα, σημαίνει ότι μπορείτε να εφαρμόσετε εξίσου με επιτυχία άλλα, πιο πολύπλοκα συστήματα. Ο λόγος για αυτό το συμπέρασμα είναι ότι το σύστημα 5S δεν απαιτεί ειδικό προσωπικό διευθυντών για την υλοποίησή του και δεν θα γίνει αποτελεσματικό μέχρι να εμπλακεί όλο το προσωπικό σε αυτό και να αρχίσει να σκέφτεται την επιτυχία αυτού του συστήματος. Εάν όμως το σύστημα 5S έχει ήδη εφαρμοστεί, τότε μπορούμε να υποθέσουμε ότι άλλα συστήματα είναι σχεδόν κατά το ήμισυ αφομοιωμένα (όσον αφορά την ετοιμότητα του προσωπικού να εφαρμόσει αλλαγές).

Από τα μέσα της δεκαετίας του '80. 20ος αιώνας στις ιαπωνικές εταιρείες, το σύστημα 5S ήταν κεντρικό στη σκέψη και τη φιλοσοφία της διοίκησης. Η διοίκηση των παντού εταιρειών έχει καταλήξει στο συμπέρασμα ότι αυτό το σύστημα είναι μια βασική μέθοδος διαχείρισης σε οποιοδήποτε, ακόμη και στον πιο υψηλής τεχνολογίας τομέα δραστηριότητας.

Το σύστημα 5S έχει κερδίσει μεγάλη δημοτικότητα στις ρωσικές επιχειρήσεις τα τελευταία χρόνια. Από την εγχώρια πρακτική εφαρμογής αυτού του συστήματος, μπορούν να εξαχθούν τα ακόλουθα συμπεράσματα:

- - είναι εφαρμόσιμο και μπορεί να εφαρμοστεί με επιτυχία σε εγχώριες επιχειρήσεις και σε οργανισμούς διαφόρων μορφών ιδιοκτησίας με το συμφέρον της διοίκησης σε αυτό.

- - το περιεχόμενο των αρχών του συστήματος και η τεχνολογία εφαρμογής του απαιτούν σημαντική προσαρμογή στις ιδιαιτερότητες της εγχώριας οικονομίας, στις μεθόδους οργάνωσης της παραγωγής και στη νοοτροπία του προσωπικού.

- - η δυνατότητα επιτυχούς εφαρμογής του συστήματος εξαρτάται άμεσα από τις κοινωνικοοικονομικές συνθήκες εργασίας στον χώρο εργασίας, δηλ. το επίπεδο και την κανονικότητα καταβολής των μισθών, η συστηματική και ρυθμική φόρτωση της παραγωγής, η τήρηση από τη διοίκηση τουλάχιστον των βασικών απαιτήσεων για ασφαλείς συνθήκες εργασίας.

Έχουν γίνει προσπάθειες εκσυγχρονισμού αυτού του συστήματος, λαμβάνοντας υπόψη τις αρχές της επιστημονικής οργάνωσης της εργασίας και την πρακτική βελτίωσης της ποιότητας. Το νέο σύστημα, που ενσωμάτωσε στοιχεία του συστήματος «5S» και προσαρμόστηκε στις συνθήκες της εγχώριας παραγωγής, ονομάστηκε «Παραγγελία» (Πίνακας 2.4). Οι βασικές αρχές αυτού του συστήματος είναι οι εξής:

- - αφαιρέστε όλα τα περιττά.

- - εκτελείτε τακτικά ενδελεχή καθαρισμό και έλεγχο της δυνατότητας συντήρησης του εξοπλισμού και του αποθέματος.

- - Τοποθετήστε τα πάντα στο χώρο εργασίας με τον πιο βολικό τρόπο.

- - ανάπτυξη προτύπων (κανόνων) για αποθήκευση, χρήση, καθαρισμό και επιθεώρηση.

- - ακολουθήστε συνεχώς και συνειδητά τους αποδεκτούς κανόνες.

Πίνακας 2.4

Σύγκριση των αρχών των συστημάτων «5S» και «Παραγγελίας».

1. Συμμετοχή όλης της ομάδας.Όπως είναι αδύνατο να «βράσει κανείς νερό σε μια γωνιά της πισίνας», έτσι αυτό το σύστημα δεν μπορεί να εφαρμοστεί αποτελεσματικά σε έναν χώρο εργασίας ή σε μια μονάδα κατά τη θέληση ενός ατόμου. Το νέο σύστημα απαιτεί την αποφασιστικότητα και τη συνοχή των ενεργειών ολόκληρης της ομάδας.

Κάθε κανόνας του συστήματος που πρέπει να εκτελεστεί δεν είναι από μόνος του δύσκολος. Η δυσκολία έγκειται στο να μην σταματήσει η εφαρμογή του. Αυτό απαιτεί επιμονή και συνεργασία, η οποία με τη σειρά της δημιουργεί την αίσθηση του ανήκειν στην ομάδα και βελτιώνει το εταιρικό κλίμα.

2. Ευκολία ανάπτυξης - εμφανής.Οι αρχές του συστήματος «Παραγγελία», με την πρώτη ματιά, φαίνονται τόσο ξεκάθαρες και εύκολες στην εφαρμογή. Γιατί όμως είναι τόσο δύσκολο να εφαρμοστούν;

Η φαινομενική ευκολία εφαρμογής αυτών των αρχών οφείλεται στο γεγονός ότι οι εργαζόμενοι δεν κατανοούν πλήρως τι είναι το σύστημα «Παραγγελίας». Δεν πρόκειται για γενικό καθαρισμό μιας φοράς, για μη μετακίνηση εργαλείων από το ένα μέρος στο άλλο, αλλά για ένα θεμελιωδώς νέο στυλ στάσης απέναντι στο εργασιακό περιβάλλον, την οργάνωση και την ασφάλειά του, το στυλ της διαρκούς διατήρησης ενός εξαιρετικά οργανωμένου, καθαρού χώρου εργασίας.

3. Από τη διόρθωση στην πρόληψη.Μπορείτε συχνά να δείτε πόσο χρόνο αφιερώνουν οι διευθυντές για να διορθώσουν αυτό που έγινε λάθος ή εκτός χρόνου. Αντιδρούν στις αντιξοότητες εκ των υστέρων. Όταν όμως γνωρίζουμε τα προβλήματα, γίνεται σαφές ότι οι αιτίες πολλών από αυτά είναι συχνά πολύ απλά πράγματα.

Οι έγκαιρες παραβιάσεις στη λειτουργία του εξοπλισμού, οι εντοπισμένες δυσλειτουργίες του εξοπλισμού ή του αποθέματος μπορούν να αποτρέψουν μεγάλες απώλειες και ατυχήματα. Ακόμη και κάποια «μικρά πράγματα» κάτω από δυσμενείς συνθήκες μπορεί να φέρουν μεγάλο πρόβλημα.

- 4. Από τη διαχείριση με βάση τα αποτελέσματα - για τον έλεγχο της διαδικασίας.Πολύ συχνά, οι διευθυντές τείνουν να βλέπουν μόνο τα αποτελέσματα των δραστηριοτήτων και να κρίνουν την αποτελεσματικότητα της δουλειάς τους. Κατά την εφαρμογή του συστήματος "Παραγγελία", είναι απαραίτητο να μάθουμε να βλέπουμε τους λόγους που οδηγούν σε ορισμένα αποτελέσματα, να βλέπουμε την όλη διαδικασία στο σύνολό της, τα δυνατά και τα αδύνατα σημεία της.

- 5. Έμφαση στην εκπλήρωση στοιχειωδών απαιτήσεων.Το προσωπικό πρέπει να συνηθίσει στη συνεχή εκπλήρωση στοιχειωδών απαιτήσεων. Για παράδειγμα, έλεγχος για την παρουσία όλων των επιγραφών και ετικετών σε σημαντικά αντικείμενα ή αντικείμενα.

- 6. Ενίσχυση της ευθύνης κάθε εργαζόμενου για τα αποτελέσματα της εργασίας του.Ο G. Ford είπε κάποτε ότι «ακόμα και ο πιο ανόητος εργάτης μπορεί να βρει εκατό τρόπους για να εξαπατήσει τον πιο επιδέξιο τεχνίτη». Αυτό επιβεβαιώνει ότι μόνο ο παράγοντας της προσωπικής ευθύνης του εργάτη και το ενδιαφέρον του για την εργασία μπορεί να παίξει μεγάλο θετικό ρόλο στην παραγωγή, και όχι η συνεχής ρύθμιση της εργασίας και ο αυστηρός έλεγχος. Χρειαζόμαστε μια ατμόσφαιρα όπου οι άνθρωποι βοηθούν ο ένας τον άλλον και όλοι προσπαθούν να κάνουν καλή δουλειά.

- 7. Κατανόηση οδηγιών και τήρηση των απαιτήσεών τους.Πολύ συχνά, οι οδηγίες και οι απαιτήσεις δεν ακολουθούνται, όχι επειδή οι εργαζόμενοι τις παραμελούν, αλλά επειδή είτε δεν γνωρίζουν είτε δεν κατανοούν πλήρως την ουσία των απαιτήσεων ή των συστάσεων που περιέχονται σε αυτές.

Το σύστημα Παραγγελιών επιτρέπει στους εργαζόμενους να αναπτύσσουν ανεξάρτητα συγκεκριμένους κανόνες και οδηγίες σε σχέση με τους χώρους εργασίας τους.

8. Σταδιακή (βήμα προς βήμα) προσέγγιση.Είναι προφανές ότι το σύστημα «Παραγγελία», το οποίο εστιάζει πρωτίστως στην αλλαγή των στερεοτύπων συμπεριφοράς των εργαζομένων, δεν μπορεί να εφαρμοστεί γρήγορα και αμέσως μετά την έναρξη της εφαρμογής του φέρει απτά αποτελέσματα. Το νέο σύστημα είναι το πρώτο βήμα προς ένα μακροπρόθεσμο πρόγραμμα ανάκαμψης επιχειρήσεων.

Η τεχνολογία υλοποίησης του συστήματος περιλαμβάνει μεθοδική, σταδιακή, βήμα προς βήμα κατάκτηση των αρχών της, αξιολόγηση και ενοποίηση των αποτελεσμάτων κάθε βήματος.

9. Σύστημα «Παραγγελία» - είναι δύσκολος δρόμος.Το νέο σύστημα, όπως και το ιαπωνικό «5S», λειτουργεί με την αρχή: «Οι πράξεις μιλούν πιο δυνατά από τα λόγια». Κάθε σπουδαίο έργο ξεκινά με μια μικρή πράξη, με σταδιακή κατανόηση της ουσίας του προβλήματος, με λάθη και διορθώσεις. Δεν πρέπει ποτέ να αρνηθείτε τη βοήθεια, τις συμβουλές, την υποστήριξη από συναδέλφους και το προσωπικό μηχανικών. Οι πραγματικές πρόοδοι σε σταδιακά, ακόμη και μικρά βήματα, είναι πολύ πιο χρήσιμες από τις παγκόσμιες συζητήσεις για ένα μεγάλο έργο που μπορεί να αλλάξει τη δομή της παραγωγής σε έναν δεδομένο χώρο εργασίας.

Οι μεθοδολογικές προσεγγίσεις που συζητήθηκαν παραπάνω όχι μόνο αποκαλύπτουν το περιεχόμενο και την τεχνολογία για την εφαρμογή των αρχών του συστήματος "Παραγγελία", αλλά μάλλον εξηγούν τα εμπόδια, τις δυσκολίες και τις δυσκολίες που θα συναντηθούν στην πορεία εφαρμογής τόσο αυτού του συστήματος όσο και του συστήματος "5S". .

Εάν για έναν Ιάπωνα εργαζόμενο αρκεί να είναι σίγουρος για τη διοίκηση της εταιρείας ότι η εισαγωγή του συστήματος «5S» θα αποφέρει μεγάλα οφέλη όχι μόνο στην εταιρεία, αλλά και στον ίδιο τον εργαζόμενο, έτσι ώστε να υπάρχει μακροπρόθεσμο κίνητρο για την εφαρμογή των στοιχείων αυτού του συστήματος στην πράξη, τότε αυτό σαφώς δεν είναι αρκετό για έναν υπάλληλο μιας ρωσικής επιχείρησης. . Απαιτούνται αποτελεσματικοί μηχανισμοί που θα τονώσουν τη βελτίωση των θέσεων εργασίας και τη βελτίωση της ποιότητας των προϊόντων και της εργασίας σε κάθε χώρο εργασίας. Όπως πάντα, στις ρωσικές επιχειρήσεις, όλα όσα σχετίζονται με τη βελτίωση, τον εξορθολογισμό, συμπεριλαμβανομένων των θέσεων εργασίας, βασίζονται πρακτικά όχι στο σύστημα, όχι σε αποτελεσματικά κίνητρα, αλλά αποκλειστικά σε προσωπική πρωτοβουλία. Ένα τόσο σοβαρό θέμα όπως η εισαγωγή των συστημάτων "5S" ή "Παραγγελίας" δεν μπορεί να "πατήσει" μόνο στους λάτρεις του εργοστασίου.

Υπάρχει η άποψη ότι αν όλη η δουλειά μπορούσε να γίνει "επειγόντως", τότε η Ρωσία δεν θα είχε ανταγωνιστές εδώ, ενώ η εργασία που σχετίζεται με την καθημερινή επίπονη εργασία για την αποκατάσταση της τάξης και της καθαριότητας δεν ανταποκρίνεται στη νοοτροπία μας. Εξ ου και η ανάγκη για μια αναλυτική εξήγηση, χρησιμοποιώντας μεθοδολογικές προσεγγίσεις, του τρόπου εκτέλεσης ουσιαστικά μιας αρκετά απλής εργασίας, που είναι οι αρχές του συστήματος "Παραγγελία".

Εάν θέλουμε να ζούμε με πολιτισμένο τρόπο, όπως, για παράδειγμα, στην Ιαπωνία ή την Ευρώπη, τότε οι νέοι διευθυντές πρέπει να πείσουν τους εργαζόμενους ότι η ποιότητα της εργασίας δεν εξαρτάται από τη νοοτροπία του έθνους, αλλά από την ικανότητα και την επιθυμία να συμμορφώνονται με όλες τις απαιτήσεις που καταγράφονται τόσο στις τεχνικές προδιαγραφές για τα προϊόντα όσο και στα διεθνή πρότυπα ISO 9000. Και όχι μόνο να εμπνέουν, αλλά και οργανωτικά και υλικά να διασφαλίζουν την εφαρμογή των απαραίτητων προτύπων.

Ως αποτέλεσμα της μελέτης της ύλης αυτού του κεφαλαίου, ο μαθητής θα πρέπει:

ξέρω

- επτά εργαλεία για τον ποιοτικό έλεγχο των προϊόντων.

- στατιστικές μέθοδοι ποιοτικού ελέγχου προϊόντων·

- ανάλυση λειτουργικού κόστους.

- σύγχρονες τεχνολογίες διαχείρισης ποιότητας (έννοια έξι σίγμα, μέθοδος QFD, κ.λπ.)

ικανός για

- να δημιουργήσετε ένα διάγραμμα αιτιώδους συνάφειας Ishikawa και ένα διάγραμμα Pareto για τη διαχείριση της ποιότητας των αγαθών και των υπηρεσιών.

- Εφαρμόστε τη μέθοδο QFD για να παρακολουθείτε τις απαιτήσεις των καταναλωτών σε όλα τα στάδια του κύκλου ζωής του προϊόντος·

- εφαρμόζει ανάλυση λειτουργικού κόστους προκειμένου να επιτευχθούν οι απαραίτητες καταναλωτικές ιδιότητες αγαθών (υπηρεσιών) με ελάχιστο κόστος για την παροχή τους·

το δικό

- δεξιότητες στην εφαρμογή επτά εργαλείων για τον ποιοτικό έλεγχο των εμπορευμάτων που εισέρχονται στο εμπόριο·

- στατιστικές μέθοδοι διαχείρισης της ποιότητας των εμπορευμάτων που εισέρχονται στο εμπόριο.

Έννοια και ταξινόμηση μεθόδων

Όπως σημειώθηκε παραπάνω, στο Κεφ. 2, μία από τις αρχές του SM K είναι ότι η βάση για τη λήψη μιας απόφασης πρέπει να είναι μόνο τα γεγονότα και όχι η διαίσθηση. Ένας λόγος για λάθη στη διαχείριση ποιότητας είναι ότι τα γεγονότα συγχέονται με τις υποκειμενικές κρίσεις. Για την αποφυγή λαθών, είναι απαραίτητο να οργανωθεί η διαδικασία αναζήτησης γεγονότων, δηλ. στατιστικό υλικό.

Τα θέματα συλλογής, επεξεργασίας και ανάλυσης των αποτελεσμάτων αντιμετωπίζονται από μαθηματικές στατιστικές, οι οποίες περιλαμβάνουν έναν τεράστιο αριθμό διαφορετικών μεθόδων. Ιάπωνες επιστήμονες (κυρίως ο καθηγητής K. Ishikawa) επέλεξαν από αυτό το σετ επτά βασικά εργαλεία ποιοτικού ελέγχου(Εικ. 4.1). Οι κύκλοι ποιότητας έπαιξαν σημαντικό ρόλο στην ανάπτυξη στατιστικών μεθόδων στην Ιαπωνία.

Ρύζι. 4.1.

Με την αύξηση των όγκων παραγωγής στη σειριακή και μαζική παραγωγή προϊόντων, ο καταναλωτής (ως νομικό πρόσωπο) και ο ίδιος ο κατασκευαστής χρειάζονταν πληροφορίες για την πραγματική ποιότητα των προϊόντων που κατασκευάζονται και αγοράζονται. Ωστόσο, λόγω του μεγάλου όγκου των παραγόμενων παρτίδων προϊόντων, ο πλήρης ποιοτικός έλεγχος ήταν δύσκολο να πραγματοποιηθεί και η αξιοπιστία του ήταν χαμηλή. Προκειμένου να μειωθεί η ένταση της εργασίας και να αυξηθεί η αξιοπιστία, άρχισαν να εφαρμόζονται στατιστικές μέθοδοι επιλεκτικού ποιοτικού ελέγχου.Η σημασία τους είναι εξαιρετικά απλή: έχοντας μελετήσει ένα μικρό μέρος των προϊόντων (δείγμα), μπορεί κανείς να βγάλει αξιόπιστα συμπεράσματα για την ποιότητα ολόκληρης της παρτίδας.

Στα τέλη της δεκαετίας του 1970 και στις αρχές της δεκαετίας του 1980. Η Ένωση Ιαπώνων Επιστημόνων και Μηχανικών έχει αναπτύξει ένα πιο εξελιγμένο σύνολο εργαλείων ποιοτικού ελέγχου. Αυτά τα εργαλεία βασίστηκαν τόσο σε μεθόδους μαθηματικής στατιστικής όσο και σε μεθόδους άλλων επιστημών: επιχειρησιακή ανάλυση, θεωρία βελτιστοποίησης κ.λπ. Ως πιο λεπτά εργαλεία, απευθύνονταν στο τεχνικό προσωπικό. Αυτές οι μέθοδοι ονομάζονται εργαλεία διαχείρισης ποιότητας.Αυτό το σεμινάριο καλύπτει ορισμένα από τα εργαλεία διαχείρισης ποιότητας: "Έξι κόσκινα", τεχνολογία ανάπτυξης λειτουργιών ποιότητας, ανάλυση κόστους.

Τρεις ομάδες μεθόδων περιγράφονται παρακάτω:

- 1) βασικά εργαλεία ποιοτικού ελέγχου.

- 2) στατιστικές μέθοδοι επιλεκτικού ποιοτικού ελέγχου.

- 3) εργαλεία διαχείρισης ποιότητας.

Βασικά εργαλεία ποιοτικού ελέγχου

Τα κύρια εργαλεία ποιοτικού ελέγχου είναι μέθοδοι στατιστικής ανάλυσης των συνθηκών και των παραγόντων που επηρεάζουν την ποιότητα του προϊόντος. Η στατιστική ανάλυση περιλαμβάνει μια ανάλυση των τύπων και των αιτιών του γάμου, μια ανάλυση της επίδρασης μεμονωμένων παραγόντων της τεχνολογικής διαδικασίας σε δείκτες ποιότητας. Κατά την ανάλυση, συνιστάται η χρήση ειδικών γραφικών μεθόδων (μερικές φορές αποκαλούμενες περιγραφικές στατιστικές) για την οπτικοποίηση δεδομένων ποιότητας. Αυτές οι μέθοδοι περιλαμβάνουν επτά εργαλεία ποιοτικού ελέγχου (βλ. Εικόνα 4.1).

Φύλλο ελέγχου (φύλλο)- ένα εργαλείο για τη συλλογή και την οργάνωση δεδομένων για τη διευκόλυνση της περαιτέρω χρήσης των συλλεγόμενων πληροφοριών.

Στο σχ. 4.1, το φύλλο ελέγχου δεν βρίσκεται κατά λάθος στο κέντρο, που περιβάλλεται από τα άλλα 6 εργαλεία. Παίζει ιδιαίτερο ρόλο, γιατί η υλοποίηση οποιασδήποτε εργασίας ανάλυσης ποιότητας ξεκινά με τη συλλογή αρχικών δεδομένων.

Φύλλο ελέγχου - ένα έντυπο χαρτιού στο οποίο προεκτυπώνονται ελεγχόμενοι τύποι ελαττωμάτων (στην περίπτωσή μας, στο παράδειγμα ελαττωμάτων στη διακόσμηση κεραμικών προϊόντων), τα οποία υποδεικνύουν με τη μορφή απλών συμβόλων τη συχνότητα εμφάνισής τους.

Ο αριθμός των διαφορετικών φυλλαδίων στην επιχείρηση είναι εκατοντάδες και για κάθε συγκεκριμένο σκοπό, στην πραγματικότητα, μπορεί να αναπτυχθεί το δικό της φυλλάδιο. Αλλά η αρχή του σχεδιασμού τους παραμένει αμετάβλητη: η μορφή του φύλλου πρέπει να είναι απλή και κατανοητή (χωρίς πρόσθετες εξηγήσεις). είναι απαραίτητο να δηλωθεί ποιος, σε ποιο στάδιο και για πόσο χρονικό διάστημα συλλέχθηκαν δεδομένα.

Προφανώς, η ποιότητα των προϊόντων είναι ο κύριος δείκτης της δραστηριότητας κάθε επιχείρησης. Για να διατηρηθεί η ανταγωνιστικότητα των αγαθών και των υπηρεσιών, η ανάπτυξη ενός συστήματος διαχείρισης της ασφάλειας των τροφίμων σήμερα χρησιμοποιεί μια ποικιλία, κυρίως οικονομικών και μαθηματικών. Για παράδειγμα, δυναμικός, γραμμικός και μη γραμμικός προγραμματισμός, μοντελοποίηση προσομοίωσης, σχεδιασμός πειράματος, ουρές αναμονής και θεωρία παιγνίων, ανάλυση λειτουργικού κόστους, μέθοδος Taguchi και μέθοδος δόμησης ποιότητας.

Αφήστε ένα αίτημα για δωρεάν διαβούλευση

Μέθοδος ανάπτυξης συναρτήσεων ποιότητας - QFD (Quality Function Deployment). Είναι μια συστηματική προσέγγιση για τον προσδιορισμό των απαιτήσεων των πελατών που βοηθά μια επιχείρηση να κατανοήσει και να ενσωματώσει την ανακάλυψη απαιτήσεων σε συγκεκριμένα σχέδια παροχής υπηρεσιών. Σε αντίθεση με άλλες μεθόδους, η QFD είναι μια μέθοδος διασφάλισης ποιότητας που περιλαμβάνει την κάλυψη των αναγκών του πελάτη για την κατασκευή σγουρά πινάκων, που αργότερα ονομάστηκαν "οίκους ποιότητας", εντός των οποίων καταγράφονται πληροφορίες σχετικά με την ποιότητα της υπηρεσίας και τις αποφάσεις που λαμβάνονται. Αυτή η μέθοδος είναι μια τεχνολογία σχεδιασμού προϊόντων και διαδικασιών που σας επιτρέπει να μετατρέψετε τις επιθυμίες του καταναλωτή σε τεχνικές απαιτήσεις για προϊόντα και παραμέτρους των διαδικασιών παραγωγής τους. Η μέθοδος QFD είναι μια μέθοδος εμπειρογνωμόνων που χρησιμοποιεί έναν πίνακα παρουσίασης δεδομένων και με μια συγκεκριμένη μορφή πινάκων, οι οποίοι ονομάζονται «οίκοι ποιότητας». Η κύρια ιδέα της τεχνολογίας QFD είναι η κατανόηση ότι υπάρχει μεγάλη διαφορά μεταξύ των ιδιοτήτων των καταναλωτών («πραγματικοί δείκτες ποιότητας») και των παραμέτρων του προϊόντος που καθορίζονται στα πρότυπα («βοηθητικούς δείκτες ποιότητας»). Οι βοηθητικοί δείκτες ποιότητας είναι σημαντικοί για τον κατασκευαστή, αλλά όχι πάντα απαραίτητοι για τον καταναλωτή. Η ιδανική περίπτωση θα ήταν όταν ο κατασκευαστής μπορούσε να ελέγξει την ποιότητα του προϊόντος απευθείας από τους πραγματικούς δείκτες, αλλά αυτό συνήθως δεν είναι δυνατό, επομένως χρησιμοποιεί βοηθητικούς δείκτες.

Η τεχνολογία QFD είναι μια ακολουθία ενεργειών από έναν κατασκευαστή για τη μετατροπή των πραγματικών δεικτών ποιότητας προϊόντων σε τεχνικές απαιτήσεις για προϊόντα, διαδικασίες και εξοπλισμό. Το κύριο εργαλείο της τεχνολογίας QFD είναι ένα τραπέζι ειδικού τύπου, που ονομάζεται «σπίτι της ποιότητας». Αυτός ο πίνακας δείχνει τη σχέση μεταξύ των πραγματικών δεικτών ποιότητας (ιδιότητες καταναλωτή) και των βοηθητικών δεικτών (τεχνικές απαιτήσεις):

Η εφαρμογή της μεθόδου QFD καθιστά δυνατό να ληφθούν υπόψη οι απαιτήσεις του καταναλωτή σε όλα τα στάδια της παραγωγής των τελικών προϊόντων, για όλα τα στοιχεία του συστήματος ποιότητας του οργανισμού και, επομένως, να αυξηθεί ο βαθμός ικανοποίησης των πελατών, να μειωθεί το κόστος των διαδικασιών σχεδιασμού και προετοιμασίας προϊόντων για παραγωγή.

Μέθοδος FSAείναι μια τεχνολογία ανάλυσης κόστους για το προϊόν να εκτελεί τις λειτουργίες του. Η FSA πραγματοποιείται για υπάρχοντα προϊόντα και διεργασίες με σκοπό τη μείωση του κόστους, καθώς και για προϊόντα υπό ανάπτυξη προκειμένου να μειωθεί το κόστος τους. Η μέθοδος FSA χρησιμοποιείται ενεργά στη βιομηχανία από τη δεκαετία του 1960, κυρίως στις ΗΠΑ. Η χρήση του κατέστησε δυνατή τη μείωση του κόστους πολλών τύπων προϊόντων χωρίς μείωση της ποιότητάς τους και τη βελτιστοποίηση του κόστους κατασκευής. Τώρα το FSA είναι ένας από τους πιο δημοφιλείς τύπους ανάλυσης προϊόντων και διαδικασιών. Η FSA είναι μία από τις μεθόδους λειτουργικής ανάλυσης τεχνικών αντικειμένων και συστημάτων, η ίδια ομάδα μεθόδων περιλαμβάνει τη FFA (λειτουργική φυσική ανάλυση) και την ανάλυση FMEA. Κατά τη διεξαγωγή μιας ανάλυσης λειτουργικού κόστους, προσδιορίζονται οι λειτουργίες των στοιχείων ενός τεχνικού αντικειμένου ή συστήματος και εκτιμάται το κόστος υλοποίησης αυτών των λειτουργιών προκειμένου να μειωθούν αυτά τα κόστη. Η διεξαγωγή της FSA περιλαμβάνει τα ακόλουθα κύρια στάδια:

1. Συνεπής κατασκευή μοντέλων του αντικειμένου FSA (συστατικό, δομικό, λειτουργικό). Τα μοντέλα κατασκευάζονται συνήθως σε μορφή πίνακα (μήτρας). 2. Μελέτη μοντέλων και ανάπτυξη προτάσεων για τη βελτίωση του αντικειμένου ανάλυσης.

Διάγραμμα Ishikawa(διάγραμμα αιτίας-αποτελέσματος, "ψαροκόκαλο") - ένα ποιοτικό εργαλείο που χρησιμεύει για την οπτικοποίηση των σχέσεων αιτίου-αποτελέσματος μεταξύ του αντικειμένου της ανάλυσης και των παραγόντων που το επηρεάζουν.

Ο παράγοντας ή το πρόβλημα που επηρεάζει βρίσκεται, όπως φαίνεται, στο τέλος του οριζόντιου βέλους. Οι πιθανές αιτίες θα εμφανίζονται ως βέλη με ετικέτα που περιλαμβάνονται στο βέλος της βασικής αιτίας. Κάθε βέλος μπορεί επίσης να έχει άλλα βέλη που εμφανίζουν τις κύριες αιτίες ή παράγοντες που περιλαμβάνονται σε αυτό, η προτεραιότητα των οποίων μειώνεται με την απόσταση από το κύριο βέλος.

Ανάλυση Pareto- Μπορεί να χρησιμοποιηθεί για την ανάλυση ιδεών από καταιγισμό ιδεών. Χρησιμοποιείται για τον εντοπισμό μερικών ζωτικών ζητημάτων ή των αιτιών εκείνων των ζητημάτων που έχουν τον μεγαλύτερο αντίκτυπο. Το διάγραμμα Pareto αναπαριστά οπτικά τα δεδομένα με τη μορφή ενός διαγράμματος χτισμένου σε φθίνουσα σειρά της συχνότητας εμφάνισης των στοιχείων. Γενικά, το διάγραμμα Pareto δείχνει ότι το 80% της επιρροής οφείλεται στο 20% των αιτιών, επομένως μερικές φορές ονομάζεται κανόνας 80/20.

Στατιστικός Έλεγχος Διαδικασιών (SPC)- είναι ένα σύνολο εργαλείων για τη διαχείριση διαδικασιών. Επιπλέον, είναι επίσης ένα στρατηγικό εργαλείο για τη μείωση της μεταβλητότητας των προϊόντων, της προμήθειας υλικών, του εξοπλισμού, των σχέσεων και των διαδικασιών που είναι η αιτία των περισσότερων προβλημάτων ποιότητας. SPCθα δείξει εάν η διαδικασία είναι "υπό έλεγχο" - δηλ. είτε είναι σταθερό με μόνο τυχαίες παραλλαγές, είτε "εκτός ελέγχου" και χρειάζεται προσοχή. Εξάλλου, SPCπροειδοποιεί αυτόματα όταν η δυνατότητα ελέγχου μειώνεται και μπορεί να βοηθήσει με τη μακροπρόθεσμη μείωση του ποσοστού ελαττωμάτων, τον εντοπισμό ειδικών αιτιών, τη μείωση ή την εξάλειψη των αιτιών διακύμανσης και την επίτευξη επιπέδων ελέγχου όσο το δυνατόν πιο κοντά στον στόχο. Στο SPC, οι αριθμοί και οι πληροφορίες αποτελούν τη βάση για τη λήψη αποφάσεων και τη δράση μέσω ενός αυστηρού συστήματος καταγραφής δεδομένων. Εκτός από τα εργαλεία που απαιτούνται για την καταγραφή δεδομένων, υπάρχει επίσης ένα σύνολο εργαλείων για την ανάλυση και την ερμηνεία δεδομένων, μερικά από τα οποία αναλύονται στις επόμενες σελίδες. Η κατανόηση των εργαλείων και ο τρόπος χρήσης τους δεν απαιτεί προηγούμενη γνώση στατιστικών.

Κάρτα ελέγχου.Χρησιμοποιείται για την παρακολούθηση ελεγχόμενων διεργασιών χρησιμοποιώντας τιμές και εύρη. Ένα γράφημα ελέγχου παρουσιάζει δεδομένα όπως οι πωλήσεις, ο όγκος, τα παράπονα πελατών που παρουσιάζονται με χρονολογική σειρά και δείχνει πώς αλλάζουν οι αξίες με την πάροδο του χρόνου. Στο γράφημα ελέγχου, κάθε σημείο αντιστοιχεί σε μια μεμονωμένη τιμή. Πάνω και κάτω από το μέσο όρο, περνούν η άνω και κάτω γραμμή προειδοποίησης και οι γραμμές δράσης (UWL, LWL, UAL, LAL). Αυτά τα όρια λειτουργούν ως ενδείξεις απόφασης και κανόνες και παρέχουν στους χειριστές πληροφορίες σχετικά με τη διαδικασία και την κατάσταση ελέγχου της. Ο χάρτης είναι χρήσιμος ως ιστορική καταγραφή μιας διαδικασίας, πώς έχει προχωρήσει και ως μέσο εντοπισμού και πρόβλεψης της αλλαγής.