Migliorare la riparazione delle autovetture con lo sviluppo del dispositivo per la pittura elementi del corpo. Migliorare il processo di manutenzione e riparazione delle attrezzature (Toro)

1. I principali aspetti della pianificazione e dell'analisi della produzione in riparazione e workshop meccanici

1.1 Caratteristiche generali delle officine di riparazione e meccaniche e il contenuto del lavoro eseguito da loro

Il workshop è il collegamento aziendale organizzativo e tecnologicamente separabile, che svolge una certa parte del processo di produzione o produzione di una fabbricazione di un impianto qualsiasi tipo di prodotto. Conformemente alla nomina dei processi di produzione eseguiti dai workshop, le aziende agricole principali, ausiliarie e di manutenzione differiscono.

Gli oggetti principali includono i processi di produzione di base, I.e. relativo alla fabbricazione di prodotti e servizi di produzione che costituiscono il programma dell'impianto. L'ausiliario include strumentale, modello, riparazione e meccanico, ecc.; Per servire magazzino di fattorie, trasporti, ecc.

Pertanto, il workshop meccanico è un laboratorio ausiliario di cui il compito principale è quello di mantenere tutte le apparecchiature in condizioni di lavoro, riparazione e aggiornamento tempestivi. Il workshop è riparato dal principale e ausiliario, del sollevamento e dei trasporti e di altre apparecchiature che l'impianto ha.

Nell'operazione del negozio di riparazione, la manutenzione (MOT) dell'attrezzatura dovrebbe essere in primo luogo, e riparare su cui non può essere visualizzata come fine nel secondo.

Moduli per l'organizzazione del lavoro di riparazione

La forma di lavoro di riparazione è di grande importanza per la produzione esistente. Tutti i tipi di riparazioni ad eccezione del capitale vengono eseguiti presso il sito di installazione delle apparecchiature riparate. Per le riparazioni maggiori, la macchina utensile a 2,5 tonnellate viene trasportata al laboratorio di riparazione e meccanico, è riparato in posizione più pesante. Per ridurre i tempi di fermo dell'apparecchiatura, un intermedio e una revisione vengono utilizzati da un metodo di riparazioni nodali, in cui i componenti dalle apparecchiature vengono rimossi e installati su di esso precedentemente rinnovati da un'altra apparecchiatura simile. L'intero volume di lavori di riparazione è distribuito tra la riparazione e il laboratorio meccanico e le basi di riparazione dei laboratori di produzione. A seconda del tipo di produzione, vengono utilizzate le dimensioni dell'impianto e la natura dell'apparecchiatura, delle forme centralizzate, decentralizzate e miste di organizzazione dei lavori di riparazione.

Con una forma centralizzata di lavori di riparazione, tutto il lavoro sulla riparazione e la modernizzazione delle apparecchiature vengono eseguiti solo nel laboratorio di riparazione e meccanico. Le basi di riparazione dei workshop vengono eseguite solo dal lavoro relativo alle ispezioni e al servizio interrotto. Questa forma dell'organizzazione è applicata, alle fabbriche con piccoli workshop principalmente in produzione su piccola scala (in particolare, il FSUE "Kalugaprybor"). Con una forma decentralizzata di organizzazione dei lavori di riparazione, quasi tutti i lavori sulla riparazione e la modernizzazione delle apparecchiature vengono effettuati da basi di riparazione di workshop di produzione. Nell'officina di riparazione e meccanica, i pezzi di ricambio sono fatti e producono revisione dei componenti e degli aggregati più complessi. Questa forma dell'organizzazione è applicata alle fabbriche con grandi workshop principalmente in serie di massa e su larga scala di produzione.

Con la forma mista dell'organizzazione dei lavori di riparazione nel workshop di riparazione e meccanico, revisione e i restanti tipi di riparazione sono effettuati dalle basi di riparazione del laboratorio. Tale forma di riparazione è applicata, a fabbriche di produzione seriale e in ingegneria pesante.

I tipi di manutenzione e riparazione sono suddivisi in quanto segue:

Manutenzione e riparazione (TOR) eseguiti dal personale principale di riparazione meccanico;

Manutenzione eseguita da personale industriale.

Tipi: regolato (PTO), quotidiano (Ted), periodico.

La PTO include:

Quindi 1 - Manutenzione del primo tipo;

Quindi 2 - Manutenzione del secondo tipo;

Tre - la manutenzione del terzo tipo.

A volte 1, l'ECM (manutenzione mensile) deve essere effettuata e inoltre - controllo sull'attuazione delle regole per il funzionamento tecnico, controllando i dispositivi di sicurezza, la correttezza del funzionamento dei sistemi di lubrificazione e dei meccanismi, il cui guasto può causare grandi guasti o Abbigliamento prematuro di attrezzature.

Quel 2 prevede la performance del lavoro 1, oltre a controllare e regolare la cinghia e gli ingranaggi a catena, i comandi, il controllo, la guida delle viti di guida e i dadi uterini, gli elementi di fissaggio, ecc. Con la rimozione parziale di alloggiamenti e coperture, controllando la condizione delle superfici di lavoro, la levigatezza dei meccanismi mobili.

Pertanto 3 prevede l'esecuzione del lavoro a 2, oltre a un lavoro più intenso con lo smontaggio parziale o completo delle singole unità di assemblaggio e l'uso di controllo e strumenti di controllo e strumenti, sostituzione della lubrificazione e parti usurate (unità di montaggio) , aggiustando nodi e meccanismi.

La manutenzione giornaliera (TOF) viene effettuata dal laboratorio di riparazione e meccanico sulle richieste di personale di produzione, serrature e elettricisti sostituibili per eliminare i guasti e le cause che generano errori.

La manutenzione periodica è divisa nelle seguenti operazioni:

1) Controllo della precisione come un'operazione indipendente;

2) Conservazione (Deconservazione).

Tipi di riparazione

La riparazione può essere pianificata (PR) e non pianificata (HP).

Riparazione programmata (PR) - Riparazione, la cui riparazione, la cui formulazione è effettuata in conformità con i requisiti della documentazione normativa e tecnica (condizioni tecniche per la fabbricazione di apparecchiature, i requisiti del settore). Secondo la composizione e il volume del lavoro, sono previsti tre tipi di riparazioni pianificate:

· Capitale (CR);

· Medio (CP);

· Attuale (TR).

La revisione è una riparazione eseguita per ripristinare la salute e il pieno o vicino al ripristino completo della risorsa del prodotto con una sostituzione o un ripristino di qualsiasi parte, compresa la base. Con la revisione, lo smontaggio completo dell'apparecchiatura, del lavaggio, della difetta, della sostituzione o del ripristino di tutte le parti e dei nodi, il gruppo dell'apparecchiatura, il controllo del controllo integrato, il test al minimo e sotto carico, la verniciatura, nonché la condizione di controllo e la riparazione della Fondazione.

La riparazione media è una riparazione eseguita per ripristinare il ripristino della salute e parziale della risorsa del prodotto con la sostituzione o il ripristino dei componenti di una nomenclatura limitata e il controllo della condizione tecnica delle parti componenti eseguite nell'importo stabilito nella documentazione normativa e tecnica.

Con una riparazione media, uno smontaggio completo (fino al 65%) delle unità di assemblaggio delle apparecchiature e dei rimanenti parziali, parti e componenti di difetti, revisione dei singoli nodi, sostituzione o ripristino delle parti consumate responsabili, incluso il gruppo di base, dell'apparecchiatura, il suo regolamento integrato , Controllare, verificare al minimo e sotto carico, pittura, oltre a controllare le condizioni e la riparazione della Fondazione.

Riparazioni attuali - Riparazioni eseguite per garantire o ripristinare le prestazioni del prodotto e costituiscano in sostituzione e (o) ripristino delle sue singole parti. Alla riparazione attuale, viene effettuato uno smontaggio parziale dell'apparecchiatura, uno smontaggio completo di alcuni nodi, difestizione, sostituzione o recupero di parti e nodi rapidamente indumenti e il necessario assemblaggio e regolazione funziona per questo.

Riparazione non pianificata (HP) - Riparazione, produzione di prodotti a cui viene effettuato senza previo appuntamento.

Riparazione di emergenza (AB) associata ad un improvviso arresto di apparecchiature causato da difetti di progettazione o produzione, non è inoltre previsto alcun problema di riparazione della violazione delle regole dei requisiti tecnici dei requisiti di sicurezza e dei requisiti di sicurezza.

1.2 Essenza ed efficienza della pianificazione e del sistema di riparazione preventive (PPR)

L'essenza del sistema di pianificazione e allarme

I lavori principali sulla riparazione delle attrezzature dello stabilimento Kalugapribor sono fabbricati secondo il sistema di avviso pianificato, le principali disposizioni dei quali sono costituite dal "sistema unificato di pianificazione e riparazione preventiva e funzionamento razionale dell'apparecchiatura tecnologica delle imprese di costruzione della macchina" .

Con questo sistema, la riparazione delle macchine viene eseguita in date predeterminate, dopo aver studiato la macchina di un certo numero di ore, non aspettando alcuna ripartizione. Naturalmente, tale sistema non esclude la necessità di riparare una natura casuale, ad esempio, una rottura inaspettata della macchina a causa dell'uso improprio o degli svantaggi effettuati nella produzione.

La manutenzione giornaliera viene eseguita durante le interruzioni nell'attrezzatura o in un cambiamento non funzionante.

La manutenzione periodica viene eseguita attraverso gli intervalli di tempo installati nella documentazione tecnica.

La manutenzione regolamentata viene effettuata con periodicità e nei volumi stabiliti dal sistema settoriale o dal manuale operativo per questa apparecchiatura.

Tutti i tipi di lavoro su pianificati (regolamentati) e la riparazione viene eseguita in una determinata sequenza, formando cicli ripetuti.

Ciclo di riparazione

Il ciclo di riparazione (C P) è il più piccolo intervallo di tempo ricorrente o le operazioni di apparecchiature durante le quali viene eseguita: in una determinata sequenza in conformità con i requisiti del sistema, tutti i tipi stabiliti di riparazione. Le attrezzature di lavoro sono determinate dal numero di ore di orario operativo del suo funzionamento. Il ciclo di riparazione è completato con revisione ed è caratterizzato dalla struttura e dalla durata.

La struttura del ciclo di riparazione (con il C.R.) è un elenco e una sequenza di riparazioni programmate nel periodo 1 tra revisioni o tra la messa in servizio delle apparecchiature e la prima revisione.

La struttura del ciclo di riparazione è stipulato dagli standard aziendali per ciascun gruppo di macchine utensili. Ad esempio, la struttura del ciclo di riparazione per macchine da taglio in metallo di precisione normale che pesa fino a 10 tonnellate composta da quattro attuali, un mezzo e una revisione, sembra questo:

KR - TP 1 - TP 2 - CP - TP 3 - TP 4 - KR (1.1)

La durata del ciclo di riparazione (T Ts.R.) è il numero di ore di tempo operativo operativo dell'apparecchiatura durante il quale tutte le riparazioni pianificate vengono eseguite nel ciclo. La durata del ciclo di riparazione non include l'attrezzatura di inattività associata all'attuazione di riparazioni pianificate e non progettate e quindi, nonché altre ragioni organizzative e tecniche. La durata del ciclo di riparazione è raffigurata da una linea di dimensioni tra le designazioni delle riparazioni capitali, che il ciclo inizia e completa. Sopra la linea dimensionale indica la durata del ciclo nell'orologio esaurito.

Il periodo di InterRemmer (TR) è il periodo di orario operativo dell'apparecchiatura tra due successivamente eseguita dalle riparazioni pianificate. La durata del periodo di frequenza è uguale alla durata del ciclo di riparazione diviso per il numero di riparazioni pianificate nel ciclo, compresa la revisione.

La durata del ciclo di riparazione e il periodo di interruzione è definito per ciascun impianto nell'impianto e sono ridotti alla tabella come standard.

Ciclo di manutenzione

Il ciclo di manutenzione (C.O.) è il più piccolo intervallo di tempo ricorrente o le operazioni di apparecchiature, durante le quali vengono eseguite in una determinata sequenza in conformità con i requisiti di questo sistema, tutti i tipi stabiliti di manutenzione regolamentata programmata.

Le attrezzature di lavoro sono determinate dal numero di ore di orario operativo del suo funzionamento. Il ciclo di manutenzione è caratterizzato da una struttura e una durata di 1, quindi 2, quindi 3 formano un ciclo di manutenzione (c è quindi). A seconda della durata del periodo interrotto, possono essere effettuati 1-8 cicli tra riparazioni pianificate.

La struttura del ciclo di manutenzione (con c.t.) è un elenco di specie PTO che fanno parte del ciclo. Tipi che vengono eseguiti da personale irrair (macchine macchine, detergenti) e tali operazioni di manutenzione periodica (PR, K) nella struttura con Ts.to. Non comprendono. Nel sistema del settore, la seguente struttura del ciclo di manutenzione è stata adottata condizionatamente:

PR -TO 1 - Quindi 1 - poi 1 - poi 2 -

Quindi 1 - poi 1 - poi 1 - poi 2 - C TS (1.2)

Quindi 1 - poi 1 - poi 1 - poi 3 -

Quindi 1 - poi 1 - poi 1 - poi 2 -...,

quelli. Ciclo di manutenzione

Con Ts.to. \u003d 9TO 1 + 2TO 2 + T0 3. (1.3)

La durata del ciclo di manutenzione (T Ts.to.) nelle ore trascorse del tempo operativo del funzionamento dell'apparecchiatura è determinata dalla formula

dove il sig. MR è la durata del periodo di frequenza, h.

Ts.r. - Durata del ciclo di riparazione, h;

n c - il numero di riparazioni medi nel ciclo di riparazione;

n T - il numero di riparazioni correnti nel ciclo di riparazione;

n O - Numero di cicli di manutenzione regolamentata nel periodo di InterRemmer.

Il periodo di servizio interoperativo (T) è il periodo di orario operativo dell'apparecchiatura tra due costantemente realizzati con lo stesso nome di TTO

Periodi inter-esecuzioni di manutenzione per l'esecuzione 1, quindi 2 sono determinati da formule:

dove t c.TO è la durata del ciclo di manutenzione, h.

La durata dei cicli di riparazione dei cicli, dei periodi di frequenza e del numero di cicli dell'ORTO nel periodo di interrelazione per le apparecchiature di taglio metallico e della fonderia gestito in condizioni diverse dalle condizioni specificate nelle tabelle sono calcolate come il prodotto dei loro valori forniti nelle tabelle per coefficienti di correzione.

dove t c.r. - la durata stimata del ciclo di riparazione, h.;

Ts.r. - Valore tabellare della durata del ciclo di riparazione, h.;

A O.M. - il coefficiente del materiale che viene elaborato;

K ts. - il coefficiente della classe di accuratezza della macchina (attrezzature delle classi di accuratezza P, B, A, C);

K.S. - il coefficiente di categoria della macchina (per massa);

K in - il coefficiente di età.

Valori numerici dei coefficienti a S.M. , K.S. , K in, k ts LED in tavoli.

Il periodo di InterRemmer T del sig. È calcolato dalla formula:

dove - il numero di riparazioni medi nel ciclo di riparazione;

Il numero di riparazioni correnti nel ciclo di riparazione.

Quindi regolare il numero di cicli RTO nel periodo di interrelazione da parte della formula:

round fino al numero intero più vicino.

1.3 Preparazione tecnica di un sistema di pianificazione e riparazioni di avvertimento

La preparazione tecnica e materiale di un sistema di riparazioni preventive pianificate è costituita da progettazione e preparazione tecnologica. La preparazione del design include la preparazione di album dei disegni di parti, determinazione della nomenclatura e della normalizzazione (unificazione) delle parti sostituibili e delle unità di montaggio.

Gli album di disegni di parti di attrezzature vengono utilizzati durante la pianificazione, lo sviluppo della tecnologia e la produzione di pezzi sostituibili e di ricambio, la creazione di dimensioni di riparazione, normalizzazione e unificazione delle parti sostituibili e degli spazi vuoti per loro, l'introduzione di materiali sostitutivi e aggiornamenti delle apparecchiature.

L'album dei disegni è redatto per ciascuna dimensione dell'hardware, che contiene passaporto e schemi (cinematica, idraulica, pneumatica, elettrica e lubrificante), disegni della visione generale delle unità di montaggio, parti sostituibili, specifiche di cuscinetti rotolanti, cinghie, Normali, parti e attrezzature acquistate, ecc. I disegni di parti dovrebbero essere compilati durante lo smontaggio dell'unità per riparazioni pianificate.

I dettagli sostituiti con nuove attrezzature, sono chiamati sostituibili. La normalizzazione (unificazione) delle parti sostituibili consente di ridurre il numero delle loro dimensioni e ridurre così i costi associati alla loro fabbricazione.

La preparazione tecnologica risiede nella preparazione dei processi di assemblaggio tipici, dello smontaggio degli aggregati e della fabbricazione delle parti più intensive e complesse, nonché della compilazione di una dichiarazione difettosa.

La dichiarazione difettosa è una dichiarazione tecnologica esecutiva e dovrebbe essere elaborata sotto riparazioni dei capitali, nonché con una riparazione media con frequenza di oltre un anno. La dichiarazione preliminare difettosa viene effettuata 2-3 mesi prima di fermare l'unità per la riparazione a una delle ispezioni pianificate e il finale - quando si smonta l'unità per il tecnico o il riparatore di capitale o riparazione medio.

La preparazione del materiale dovrebbe garantire la creazione di una riserva costantemente rinnovabile (parco) di parti sostituibili memorizzate in magazzini. Tali dettagli sono chiamati di riserva.

La riserva include dettagli:

a) con una durata di servizio non superiore al periodo interrotto;

b) speso in grandi quantità indipendentemente dalla durata della vita;

c) grandi, complessi e richiedono tempo, richiedendo la loro fabbricazione di forgiati o fusioni complessi e grandi;

d) fabbricato sul lato;

e) Tutti i dettagli sostituibili di un volume di produzione unici, particolarmente responsabili o limitanti di apparecchiature.

I dettagli con una vita utile significativa (1,5-2 anni o più) non sono conservati nella dispensa, ma ordinano in anticipo la durata del ciclo di produzione della loro fabbricazione e riparazione e temporizzazione della riparazione.

La fornitura di parti acquistate, unità di assemblaggio e attrezzature consumate in grandi quantità sono determinate dall'analogia con le riserve di materiali e i prodotti semilavorati acquistati per la produzione principale.

Il magazzino memorizza le parti sono completamente elaborate, che possono essere installate senza finiture e adattarsi, e nel modulo pretrattato, se sono installati durante la riparazione con finitura e raccordo, o sotto forma di uno spazio vuoto, se le dimensioni esatte della parte non sono noti.

La fornitura normativa di parti in magazzini in termini monetarie è stabilita per tipo di apparecchiatura per unità di riparazione a seconda del tipo di produzione. Gli standard di riserva sono forniti nel "sistema unificato di pianificazione e riparazioni di avvertimento".

Il consumo del materiale della dimensione H-TH per tutti i tipi di lavori di riparazione all'anno è determinata dalla formula:

dov'è il consumo del tipo di materiale H-TH sulla revisione dell'apparecchiatura per l'unità di riparazione per l'anno;

Coefficiente che tiene conto del consumo di materiale durante le ispezioni e la manutenzione degli interruzioni;

La quantità di unità di riparazione di unità soggette a capitali, riparazioni medi e basse, rispettivamente durante l'anno;

I coefficienti che caratterizzano la relazione tra la quantità di materiale consumato rispettivamente con la media e il capitale, le riparazioni piccole e maggiori.

I valori sono impostati per ciascun tipo di apparecchiatura e in base ai sottogruppi di materiale da parte del metodo statistico sperimentale basato sull'analisi del consumo effettivo dei materiali sulla riparazione delle apparecchiature alle fabbriche.

Per la conservazione dei pezzi di ricambio e dei materiali di riparazione, la dispensa di fabbrica è organizzata, subordinata OGM e negozi di negozi in grandi workshop. Nel ripostiglio del negozio, i pezzi di ricambio sono conservati per gli aggregati disponibili in questo workshop o spesi in questo workshop in grandi quantità.

1.4 Riparazione di attrezzature di pianificazione nella seminario di riparazione e meccanica

Il piano di riparazione delle apparecchiature annuali è costituito dall'impianto FEM con la partecipazione di un meccanico di officina per ogni unità di equipaggiamento. Le riparazioni del calendario sono determinate sulla base dei dati della rivista che rappresentano il lavoro di attrezzature e altri materiali sull'unità, in base alle ore effettivamente lavorate per il periodo dall'ultima riparazione e sui risultati dell'ispezione tecnica annuale di ottobre - novembre .

Nel piano annuale delle riparazioni includono ispezioni e riparazioni pianificate. Un mese in cui è necessario effettuare la prossima riparazione (ispezione) secondo il piano è determinato aggiungendo al mese della riparazione precedente della lunghezza del periodo interreminse (inter-modalità) in mesi. Il tipo di riparazione è stabilito dalla struttura del ciclo di riparazione, a seconda dei tipi di riparazioni precedenti.

La complessità dell'impianto idraulico e dei macchinari si trova moltiplicando la complessità di un'unità di riparazione in base al tipo di riparazione appropriata sulla categoria di complessità.

Il sistema PPR prevede l'istituzione di tempi di fermo dell'attrezzatura. Quindi, è ora adottato che quando la brigata di riparazione funzionava in un solo turno, un semplice nei giorni lavorativi sull'unità di riparazione non deve superare con una piccola riparazione di 0,25, media - 0,6 e capitale - 1.0.

L'accelerazione della riparazione è raggiunta:

a) Riduzione della complessità del lavoro di manutenzione Grazie alla loro maggiore meccanizzazione, l'uso della tecnologia di riparazione progressiva, la preparazione preliminare delle parti di ricambio e le unità di assemblaggio e l'espansione della loro nomenclatura, semplificando la progettazione delle attrezzature (riducendo la complessità della riparazione);

b) un aumento del numero di lavoratori nella brigata (espandendo la parte anteriore del lavoro) o il cambiamento del loro lavoro;

c) Una maggiore specializzazione delle serrature di riparazione, la migliore organizzazione del lavoro e il luogo di lavoro delle Brigate di riparazione e ininterrotta garantendo loro tutti necessari (disegni, materiali, dettagli sostituibili, ecc.).

Il numero richiesto di lavoratori per eseguire riparazioni pianificate s p.r. Determinato dalla formula:

dove - gli standard del tempo per 1 unità di riparazione, soggettivamente per capitale, riparazione medio e bassa;

F R - Fondo annuale efficiente dell'orario di lavoro di un lavoratore di riparazione, C / CH;

P in - la percentuale media delle regole dei lavoratori di riparazione.

Numero totale di unità di riparazione dell'apparecchiatura.

La complessità di tutte le riparazioni in ogni mese secondo il piano dovrebbe essere all'incirca allo stesso modo in modo che non ci siano manche o lavoratori di riparazione in eccesso in alcuni mesi.

Il piano di riparazione delle attrezzature annuali è firmato dal meccanico principale dell'impianto, dalla testa e dal meccanico del laboratorio ed è approvato dal direttore della pianta.

Contabilità per l'attuazione del piano di riparazioni viene effettuata nello stesso programma del piano, in linea di fondo, per ogni unità.

Sulla base del piano annuale e della sua effettiva attuazione per i mesi precedenti, nonché il numero di ore effettivamente lavorato come aggregato dall'ultima riparazione, lo stato effettivo delle apparecchiature identificato durante l'ispezione e la disponibilità di riparazioni e materiali sono riparati Su ogni workshop, un piano di riparazione mensile. Il piano di riparazione delle attrezzature mensili deve essere coerente con il principale piano di produzione. È compilato dall'OGM insieme al meccanico del workshop.

Se l'unità all'inizio della riparazione è una riparazione buone o regolari può essere sostituita da un altro volume più piccolo, quindi la cancellazione di questo tipo di riparazione o sostituzione è effettuata con il permesso del meccanico principale dell'impianto. Il periodo inter-spazio non può essere eliminato. Contabilità e monitoraggio dell'esecuzione dei piani sono effettuati dall'Ufficio di pianificazione e produzione.

2. Analisi dell'organizzazione della produzione esistente nel workshop di riparazione e meccanico FSUE "Kalugaprybor"

2.1. Caratteristiche del workshop di riparazione e meccanico FSUE "Kalugaprybor"

La struttura organizzativa del workshop di riparazione e meccanica a FSue "Kalugapribor" ha il seguente modulo:

Fico. 2.1. Struttura di produzione del laboratorio di riparazione e meccanico a FSue "Kalugapribor"

La struttura di produzione del workshop è la composizione dei suoi siti di produzione, altre unità intracouris e le forme della loro relazione.

La formazione dei negozi aziendali è principalmente in due aree di specializzazione: secondo l'omogeneità dei processi tecnologici eseguiti da loro (specializzazione tecnologica) e dalla natura dei prodotti fabbricati in essi (soggetti ed equa specializzazione).

Nella specializzazione tecnologica nel workshop, viene eseguita parte del processo tecnologico, costituito da una o più operazioni con una gamma molto ampia di parti (prodotti). Allo stesso tempo, il workshop stabilisce principalmente lo stesso tipo di attrezzatura. Questa forma di specializzazione di workshop ha i suoi vantaggi e svantaggi. Con una piccola varietà di operazioni e attrezzature, la guida tecnica è facilitata, e più ampie opportunità per la regolazione del caricamento delle apparecchiature, vengono create l'organizzazione dello scambio di esperienze. Tuttavia, nella specializzazione tecnologica dei workshop di lavorazione, dei percorsi di movimento complessi e allungati degli articoli del lavoro con loro ritornano ripetutamente agli stessi obiettivi. Ciò viola il principio di diretto accurato, rende difficile coordinare il lavoro dei workshop e porta ad un aumento del ciclo di produzione.

Nei laboratori della specializzazione del soggetto, la fase corrispondente (processo parziale) della produzione di parti fisse relative alla nomenclatura stretta è pienamente implementata. Per questi workshop, sono caratterizzati da una varietà di apparecchiature e attrezzature, ma la nomenclatura stretta delle parti elaborate (nodi). Il coordinamento dei workshop in questo caso è molto più semplice, poiché tutte le operazioni di elaborazione sono concentrate in un workshop. Ciò porta a una ripetibilità stabile del processo, semplifica la pianificazione del calendario operativo, porta geograficamente le operazioni e le singole fasi del processo e, in definitiva, riduce il ciclo di produzione.

Una delle direzioni di miglioramento della struttura di produzione dell'impresa è sostituire la forma tecnologica di specializzazione dei soggetti del soggetto.

Per questa riparazione e laboratorio meccanico, è caratterizzata da una specializzazione multi-coerente. Utilizza una varietà di attrezzature e attrezzata. Tipi di lavoro: Principalmente lavorazione meccanica, montaggio e riparazione lavori (assemblaggio e altro) recupero, saldatura. I tipi di lavoro accurati eseguiti in questo workshop sono descritti di seguito.

Le sezioni del workshop tecnologicamente specializzate e dotate di attrezzature omogenee per svolgere singole operazioni. Sono formati da gruppi delle stesse macchine di tipo.

I dipartimenti includono:

Compartimento girevole;

Compartimento di fresatura;

Compartimento noioso;

Compartimento di piallatura;

Separazione di macchine a circuito verde.

Le forniture sono compartimenti:

Acuto;

Disponesia strumentale e di distribuzione;

Strutture di stoccaggio.

L'area di collegamento strutturale è un posto di lavoro. Il posto di lavoro è chiamato parte dell'area di produzione, attrezzata e attrezzata con mezzi tecnici e dispositivi, rispettivamente, la natura del lavoro eseguita. La varietà di lavori eseguiti a luoghi di lavoro è dovuta alla natura e al livello di specializzazione del workshop e del sito. Nell'officina di riparazione e meccanica di FSue "Kalugapribor" domina la specializzazione tecnologica del posto di lavoro, cioè. Molti dettagli vengono eseguiti all'interno delle caratteristiche tecnologiche dell'attrezzatura. Il layout del workshop è presentato nell'appendice 1.

2.2 Determinazione del volume di lavoro svolto nel laboratorio di riparazione e meccanico di FSUE "Kalugapribor"

Il sistema per determinare la portata del lavoro per la riparazione e il laboratorio meccanico utilizzato sul FSUE "Kalugapribor"

La pianificazione del lavoro per il negozio di riparazione sta iniziando con la contabilità della presenza, del movimento e dell'uso delle attrezzature in workshop industriali. Lo smaltimento e la ricevuta si riflettono nei rendiconti finanziari.

Per determinare la necessità dei tipi di riparazione necessari, è necessario avere il tempo di avere i dati sul tempo effettivamente speso la macchina dal momento della messa in servizio o dalle ultime riparazioni di pianificazione (è il componente del tempo di riparazione del calendario).

Il calendario Time Shift T, uguale alle imprese dell'industria delle otto, è composta da:

T r.o. - Tempo operativo delle attrezzature;

T PZ - Preparatorio - Orario finale;

T lunedì tempo per mantenere o ripristinare le prestazioni;

T p.o. - tempo inattivo per motivi organizzativi e tecnici.

Contabilità del tempo operativo può anche essere organizzato utilizzando i contatori operativi dell'apparecchiatura.

I contatori del tempo dell'attrezzatura, fornendo risultati accurati, sono collegati a ciascuna macchina. Un lavoratore mensile dell'OGM raccolta "Testimonianza del misuratore di vedomosti", che registra l'attrezzatura, dotata di metri di tempo, sui workshop e sui terreni. Questo metodo richiede determinati costi e nell'impresa "Kalugaprybor" non viene utilizzato. I dati sul tempo operativo dell'apparecchiatura sono ottenuti dalle divisioni di normalizzazione dei laboratori di produzione.

Il documento principale che riflette la pianificazione del lavoro di riparazione è un programma (un piano di pianificazione è elaborato con periodi di interregnazione). Il programma di riparazione delle attrezzature reali è compilato solo per un anno. Sei mesi prima dell'inizio dell'anno pianificato in tutta la gamma di attrezzature situati all'impresa Kalugapribor, è possibile calcolare la necessità di tutti i tipi di riparazione. Le seguenti riparazioni vengono quindi eseguite per ciascuna macchina per l'anno nel modulo 1 "Piano annuale per le apparecchiature di riparazione sul workshop", dove è indicato il numero di inventario, il nome dell'apparecchiatura, il modello, la categoria di complessità, nonché Sostituzione, tipo e data dell'ultima riparazione, il tipo di operazioni di riparazione per ogni mese.

L'intera quantità di lavoro è distribuita per mesi a seconda del tipo e della durata della riparazione di ciascuna unità di equipaggiamento.

Calcolo del tempo mensile Considerazione del lavoro per la riparazione e il laboratorio meccanico per il 2009

La capacità del lavoro mensile del lavoro (in ore) eseguita dal laboratorio di riparazione e meccanico è determinata come segue.

In un piano mensile di riparazione delle attrezzature, è installato il workshop:

1. Numero di attrezzature per nome e inventario;

2. Modello della macchina;

4. Pianificazione della complessità del lavoro nella norma dell'orologio.

La parte meccanica delle macchine e delle macchine nel caso generale è costituito da parti cinematiche e idrauliche, la cui riparazione è rispettivamente indicata da R. e

Quindi,

Per l'unità di riparazione della parte meccanica, 0,09 richiedono la revisione della revisione della macchina 1K62.

La laboriosità del lavoro di riparazione meccanica è calcolato per ciascun tipo di riparazione separatamente.

T Km \u003d t k.сles. + T k.stan. ; (2.2)

T cm \u003d t s.sles. + T s.sta. ; (2.3)

T tm \u003d t.sles. + T t.stan. ; (2.4)

dove m km è la complessità della revisione della parte meccanica;

T cm - la complessità della riparazione media della parte meccanica;

T TM - la complessità dell'attuale riparazione della parte meccanica;

T k.sles. - la complessità della revisione del lavoro di manutenzione;

T s.sles. - la complessità della riparazione medio di opere idrauliche;

T T. Slies. - la complessità dell'attuale riparazione di opere idrauliche;

T k.stan. - intensità del lavoro della revisione dei macchinari;

T s.stan. - la complessità della riparazione media dei macchinari;

T.antan. - Intensità del lavoro dell'attuale riparazione di macchinari.

Pertanto, la complessità di ogni tipo di riparazione, a sua volta, consiste nella complessità della macchina e del lavoro di etichettatura. La complessità dei lavori idraulici e delle macchine è nelle formule:

dove T K. Slies. - la norma della laboriosità delle principali riparazioni dell'unità di riparazione del lavoro di manutenzione;

t k.stan. - la norma dell'intensità del lavoro della revisione dell'unità di riparazione dei macchinari;

t s.sles. - lo standard di intensità del lavoro dell'unità di riparazione media della riparazione di opere idrauliche;

t s.stan. - la norma della complessità dell'unità di riparazione media della ristrutturazione dei macchinari;

t.sles. - la norma dell'intensità del lavoro dell'attuale riparazione dell'unità di riparazione del lavoro di manutenzione;

t t.sc. - la norma dell'intensità del lavoro dell'attuale riparazione dell'unità di riparazione dei macchinari;

(R m) k - la riparazione totale della parte meccanica dell'apparecchiatura sottoposta a revisione;

(R m) c - la riparazione totale della parte meccanica dell'apparecchiatura sottoposta a riparazione media;

(R m) T - la riparazione totale della parte meccanica dell'apparecchiatura sottoposta alle riparazioni correnti.

In questo modo,

dove T RM è l'intensità totale del lavoro (l'intensità totale del lavoro del lavoro di riparazione della parte meccanica dell'apparecchiatura);

0.1 - Coeffente, tenendo conto delle riparazioni impreviste.

Nel "Sistema settoriale di manutenzione e riparazione delle apparecchiature per la lavorazione dei metalli", viene fornita una tabella di complessità delle riparazioni pianificate (vedi Appendice 2), in base alle quali il tasso di tempo è determinato da 1 CE in ore. Il tasso di tempo prende in considerazione i tipi di riparazione e lavoro (idraulico o macchina).

La laboriosità della manutenzione è simile alla laboriosità della riparazione, utilizzando gli standard di tempo per unità di riparazione (vedere Appendice 3).

Nella "Manutenzione settoriale e riparazione delle apparecchiature per la lavorazione dei metalli" Un tavolo di tempo di tempo in ore per unità di riparazione (vedere Appendice 3) su cui il tasso di tempo è basato sulla dipendenza della complessità della riparazione dalla ricezione dei pezzi di ricambio da il lato.

Il calcolo della complessità del lavoro del laboratorio di riparazione e meccanico sarà detenuto dall'esempio di luglio 2009. (Luglio è selezionato come il mese più caricato dell'anno) (vedere la Tabella 2.1, Tabella 2.2, Tabella 2.3).

Tabella 2.1. Calcolo della complessità delle opere di RMC

Formule utilizzate:

T s.stan. \u003d (T s.stan. -T s.m.stan.) (R m) c; (2.7)

T s.sles. \u003d (T s.sles. -T s.m. fles.) (R m) c; (2.8)

T k.stan. \u003d (T k.stan. -T k.um.stan.) (R m) a; (2.9)

T K. SLES. \u003d (T k.shesles. -T k.m. slies.) (R m) a; (2.10)

T.antan. \u003d (T T.Stan. -T T. A.STAN.) (R m) t; (2.11)

T T. Slies. \u003d (T.sles. -T t.d.sles.) (R m) t; (2.12)

dove la mente. - la quantità di diminuzione dell'intensità del lavoro, a seconda della fornitura di pezzi di ricambio dal lato. Determinato dalla tabella (vedi Appendice 4).

L'intensità generale del lavoro dei macchinari durante la riparazione (T.).

T totale. \u003d T s.stan. + T k.stan. + T T.SC. ; (2.13)

T Total. Stan.osm. \u003d T o.stan. ; (2.14)

T totale. \u003d T totale. + T totale. (2.15)

Allo stesso modo per il lavoro in forma, ad eccezione dei dati normativi ottenuti.

T totale. Sles.osm. \u003d T o.sles. 1,1; (2.16)

quelli. La pensosità aumenterà del 10% a causa del lavoro in diversi workshop (Tabella 2.2).

Tabella 2.2. Riparazioni

|

Nome dell'aggregazione |

Posizione della macchina |

Tipo di riparazione |

Tremoro totale, N-H. |

||||||

|

Raggio di gru |

|||||||||

|

Spettro |

|||||||||

|

Perforazione |

|||||||||

|

Impilatore di gru |

|||||||||

|

Fresatura |

|||||||||

|

Lucidatura |

|||||||||

|

Drill verticalmente |

|||||||||

|

Drill verticalmente |

|||||||||

|

Electroplated. |

|||||||||

|

Edko-slip. |

A causa della mancanza di consegna nel negozio di ricambi, per luglio 2009, il loro coefficiente contabile, l'intensità generale delle riparazioni del lavoro non riduce ed è uguale a 1.

Tabella 2.3. Ispezioni

|

Nome dell'aggregazione |

Posizione della macchina |

Intensità del lavoro delle opere idrauliche, N-H. |

Intensità del lavoro dei macchinari, N-H. |

Totale laboriosità, N-H. |

||||

|

"Pioniere" |

||||||||

|

Sollevamento |

||||||||

|

Sollevamento |

Locale caldaia |

|||||||

|

"Pioniere" |

||||||||

|

Electroplated. |

||||||||

|

Electroplated. |

||||||||

|

Electroplated. |

||||||||

|

Sollevamento |

||||||||

|

Electroplated. |

||||||||

|

che impila |

||||||||

|

che impila |

T Total. Slies. \u003d 3065 N-H; T totale. \u003d 1037 N-H; T totale. \u003d 3065 + 1037 \u003d 4102 N-H.

La laboriosità dei lavori di riparazione per altri mesi dell'anno è progettata allo stesso modo (vedi tabella 2.4). Sulla base di questi dati, è stato costruito un programma totale per modificare la complessità dei lavori di riparazione progettata nel workshop di riparazione e meccanica per il 2009. L'edificio è effettuato tenendo conto di possibili piani di ricostruzione per mesi, cioè. Dai mesi più caricati, una certa quantità di riparazioni principali è stata trasferita nel mese precedente. Questo programma ha il seguente modulo:

Fico. 2.2. Complessità grafico delle riparazioni pianificate per il 2009

Tabella 2.4.

|

Tobsch (ora) |

|

settembre |

|||||||

|

Tobsch (ora) |

3. Misure proposte per migliorare l'organizzazione della produzione e la loro efficienza economica

3.1 Costruire un programma di calendario per il lavoro di riparazione

Per soddisfare tutte le riparazioni e la manutenzione di attrezzature e altri tipi di attività fisse, sono necessarie un'organizzazione razionale e un lavoro chiaramente pianificato del laboratorio di riparazione e meccanico. Pertanto, per ottimizzare il manuale e la gestione dell'organizzazione del lavoro, è consigliabile pianificare la durata della riparazione.

La durata pianificata della riparazione delle attrezzature dipende dalla complessità del lavoro di riparazione, dalla complessità riparazione dell'attrezzatura, il numero di brigata di riparazione. Avere tali dati è possibile creare un programma di calendario per la durata delle riparazioni. Tale programma in questo workshop, purtroppo, non è usato. Tuttavia, è possibile determinare più accuratamente i giorni di fornitura di attrezzature per riparazioni, il carico di lavoro dei lavoratori durante il giorno, la possibilità di espandere il lavoro.

Il grafico delle riparazioni pianificate mostra che luglio è il mese più scaricato dell'anno.

Costruire un programma di lavoro del calendario per la riparazione e il laboratorio meccanico per luglio, è necessario iniziare con il raggruppamento delle ispezioni necessarie sugli oggetti.

Da 21 a 39 - Numeri di nomenclatura di oggetti di servizio.

Tabella 3.1. Gruppo di ispezioni sugli oggetti

|

LOCALE CALDAIA |

||

|

Bureau di vendita |

||

La totale intensità del lavoro di ispezione e manutenzione in ogni officina e il dipartimento è definita come la somma della complessità delle strutture per la manutenzione di oggetti separatamente per macchinari e serrature. L'esame può verificarsi in un tempo libero da riparazioni pianificate. Per costruire un programma di calendario per la riparazione delle riparazioni, calcoleremo la durata delle riparazioni da parte della formula:

dove t n è la durata pianificata dell'unità di riparazione, h.;

t-lo standard di complessità corrispondente al tipo di riparazione di un'unità di complessità di riparazione;

R m - unità di complessità della riparazione;

H p - il numero di riparazione brigata, persone;

Coefficiente di lavorazione rotonda.

È impossibile determinare con precisione l'alternanza del lavoro delle serrature e dei macchinari nel workshop nel tempo, quindi all'interno della brigata è necessario determinare in modo indipendente il volume e il tempo dei singoli tipi di lavoro (impianti idraulici e macchinari).

Tenendo conto del calcolato sopra il numero di lavorazione e categorie della complessità delle riparazioni industriali, ci dovrebbero essere 16 persone nella brigata. Durante la creazione di un programma di calendario, teniamo conto del fatto che il tempo totale del lavoro è diviso in 16 dipendenti della brigata (di cui 11 locksters, 5 graffette).

Tabella 3.2. Calcolo della durata delle riparazioni pianificate

|

Oggetto Numero di riparazione |

identificazione dell'apparecchiatura |

Posizione delle attrezzature |

Durata della riparazione pianificata |

|

|

Raggio di gru |

(88+202,4)/1,9516=9,07 |

|||

|

(66+151,8)/1,9516=6,8 |

||||

|

Spettro |

(297+683,1)/1,9516=30,1 |

|||

|

Perforazione |

(55+126)/1,9516=5,6 |

|||

|

Impilatore di gru |

(23,1+52,8)/1,9516=2,37 |

|||

|

Fresatura |

(100,1+288,8)/1,9516=12 |

|||

|

Lucidatura |

(33+75,9)/1,9516=3,4 |

|||

|

Perforazione verticalmente |

(46,2+105,6)/1,9516=4,7 |

|||

|

Perforazione verticalmente |

(42,35+96,8)/1,9516=4,3 |

|||

|

Electroplated. |

(15,4+35,2)/1,9516=3,5 |

|||

|

Edko-slip. |

(38,5+88)/1,9516=3,9 |

|||

|

Electroplated. |

(4,4+8,8)/1,9516=0,4 |

|||

|

Electroplated. |

(4,4+8,8)/1,9516=0,4 |

Sulla base dei dati ottenuti, costruiamo un programma, guidato dai seguenti principi:

1. Per riparare ogni macchina, è necessario lasciare il tempo superiore alla durata delle riparazioni pianificate nel caso in cui la necessità di riparare con una maggiore complessità rispetto a quella normativa. Questa volta è chiamata il tempo di backup.

2. Ogni nuova macchina inizia a servire prima il prossimo turno o dalla sua seconda metà (questo è necessario in modo che il lavoratore veda il risultato del suo lavoro e l'area dell'area non è necessaria non è stata caricata).

3. Se i calcoli pianificati, il tempo di riparazione della macchina termina tra il turno, ma non supera la metà, quindi il tempo di backup richiede il numero delle ore rimanenti di questo giorno.

4. Se il tempo di riparazione della macchina termina tra lo spostamento e supera la metà, quindi per il tempo di backup le ore rimanenti del giorno e la prima metà del prossimo turno sono prese.

5. Se la riparazione imprevista non si verifica, questo giorno viene utilizzato per la manutenzione in modo che i lavoratori non siano inattivi.

Sulla base di questi principi, il programma del calendario per la durata delle riparazioni pianificate è stata effettuata per luglio 2009 (cfr. Fig. 3.1).

Quindi, secondo il programma, sono visibili date accurate di riparazione di determinate macchine e giorni di servizio. Le ore libere possono essere utilizzate per la produzione nel workshop di vari servizi.

Creare un programma di calendario per la riparazione delle riparazioni, che razionalizzerà il ricevimento di un tipo specifico di apparecchiature per riparazioni, salverà l'area del workshop dal carico di lavoro eccessivo, consentirà ai dipendenti di concentrarsi meglio in termini di lavoro, che lo farà alleviarli da un forte aumento del lavoro alla fine del mese. Con questo programma, è possibile progettare più chiaramente attrezzature che si caricano nei compartimenti di produzione. Costruire questo programma per tutti i dodici mesi rifletteranno chiaramente i tempi di fermo durante l'anno e ti consentirà di diffondere più razionalmente la riparazione per mese, determinare il tempo più desiderato dei lavoratori in vacanza.

3.2 Organizzazione di una complessa brigata di riparazione

Dal momento che la riparazione di tutti i tipi, e talvolta il servizio interrotto è realizzato dalla riparazione e dal laboratorio meccanico, la qualità e la composizione quantitativa dei lavoratori del laboratorio, la sua struttura organizzativa è di grande importanza.

In questo documento, l'educazione è proposta nel laboratorio di una complessa brigata di riparazione, che includerà lavoratori di diverse professioni che eseguono un complesso di lavori tecnologicamente eterogenei che coprono tutti i tipi di riparazione e manutenzione di lavorazione dei metalli e altre apparecchiature. La fattibilità di scegliere questo tipo di brigate è spiegata dai seguenti fattori:

Implementazione di un complesso di lavori interrelati che richiedono la partecipazione simultanea di un gruppo di artisti;

L'incapacità di stabilire il volume costante e la composizione del lavoro a causa di riparazioni impreviste;

Il numero, la composizione professionale e di qualificazione della brigata è stabilita a seconda dell'intensità del lavoro pianificata e della complessità del lavoro pianificato sulla riparazione e sulla manutenzione.

Nel capitolo 2, il lavoro di laurea è stato determinato dalla determinazione del numero necessario di dipendenti. I calcoli hanno dimostrato che anche nel mese più scaricato del 2009 - 5 meccanici e 11 locksters devono essere occupati in riparazione e manutenzione. Costituiscono una brigata di riparazione.

Attualmente, 6 macchinari e 15 serrature, impiegati in lavori di riparazione e manutenzione nel workshop, che supera il numero richiesto di lavoratori per 5 persone (1 macchina e 4 locksters). Pertanto, si consiglia di ridurre il numero di lavoratori del più piccolo scarico di qualificazione che non corrisponde al mantenimento dell'apparecchiatura della categoria centrale e alta di complessità o tradurli nelle basi del negozio di riparazione dei principali negozi di produzione.

Per giustificare questa proposta, è stato eseguito un calcolo comparativo di stipendi per la composizione piena e abbreviata.

Il Fondo salariale è stabilito come prodotto di intensità del lavoro pianificata per il valore medio del pezzo vecchio di una normaria-ora, tenendo conto della% del premio. Tutti i tipi di lavoro sulla riparazione e sulla manutenzione delle apparecchiature sono fissati dalle norme del tempo nella norma. Questi lavori vengono eseguiti in conformità con il piano di outfit, che si basa sugli orari mensili dei programmi di riparazione e manutenzione. Il documento pianificato e a pagamento per la Brigata è un piano mensile del piano. Nel piano mensile, la brigata è impostata:

Nomi e numeri di attrezzature riparate e servite.

La quantità di unità di riparazione

Tipo di riparazione e scarico medio di lavoro;

Intensità del lavoro pianificata in ore normali;

La quantità di stipendi regolamentari per l'esecuzione di opere in rubli;

Tempo programmato per eseguire il lavoro;

Quando si riempie il piano del piano, viene stabilito lo scarico della tariffa media del lavoro a seconda del loro nome e della riparazione delle apparecchiature da riparare in questo mese.

Tabella 3.3. Plan-outfit.

Per ogni dipendente, un guadagno tariffario mensile è determinato in conformità con gli operatori dell'orologio e di scarico assegnato.

Tabella 3.4. Calcolo dei guadagni tariffari mensili (zp tar.povr.m.) per la completa composizione delle brigate dei lavoratori

|

Zp tarpovr. , strofinare. |

|||||

|

Per i fabbri: |

|||||

Tabella 3.5. Calcolo di un guadagno tariffario mensile (zp tar.povr.m.) per la composizione abbreviata delle Brigate dei lavoratori

|

Tempo trascorso del tempo (FATTO F. Sesso)., H. |

Tasso tariffario (da ora. I), strofinare. |

Zp tarpovr. , strofinare. |

|||

|

Per i fabbri: |

|||||

Lo stipendio dei lavoratori è composto da:

Guadagni tariffari mensili;

Lavoro a cottimo, prendendo in considerazione il coefficiente di distribuzione dell'host;

Premi accumulati con il coefficiente di distribuzione del premio.

Il calcolo è fatto nel seguente ordine:

Centro per la prevenzione e il controllo delle malattie \u003d ZPR PRIZHT TAR.POVR. , (3.2)

dove PPC SD. - rafforzare la brigata.

K r.pr. - Il coefficiente di distribuzione del lavoro a cottimo per la brigata.

Il coefficiente di distribuzione del Brigadier Premium è calcolato (K R.P.):

Tabella 3.6. Calcolo del libro paga per la completa composizione delle Brigate dei lavoratori

|

Zp tarpovr. , strofinare. |

Rafforzamento, strofinare. (K r.pr. \u003d 0.1) |

Premio, strofinare. (K r.p. \u003d 0,33) |

Stipendio, strofinatura |

||

|

Per i fabbri: |

|||||

Tabella 3.7. Calcolo dei salari per la composizione abbreviata delle Brigate dei lavoratori

|

Zp tarpovr. , strofinare. |

Rafforzamento, strofinare. (K r.pr. \u003d 0,35) |

Premio, strofinare. (K r.p. \u003d 0.4) |

Stipendio, strofinatura |

||

|

Per i fabbri: |

|||||

|

Per macchine utensili: |

|||||

Da questi calcoli si può concludere che una tale misura aumenta la media dei lavoratori in media del 22,5%, che aumenta il loro interesse materiale.

Un altro indicatore positivo può essere lo sviluppo di un lavoratore:

dove in 1 - lo sviluppo di un lavoratore con la brigata piena;

In 2 - sviluppo per lavoratore sotto la composizione abbreviata della brigata;

N 1, n 2 - il numero di dipendenti nella brigata;

T è la complessità del lavoro di riparazione.

Sulla base dei calcoli prodotti in precedenza del numero di workshop di lavoro e ITER, viene proposta la seguente struttura organizzativa:

Fico. 3.2. Nuova struttura organizzativa del laboratorio di riparazione e meccanico a FSue "Kalugaprybor"

Conclusione

Per mantenere le attrezzature in condizioni di lavoro, la riparazione del lavoro, consentendo di ridurre il tempo di riparare le attrezzature sul FSUE "Kalugaprybor" c'è un negozio di riparazione speciale che è una delle sezioni importanti della produzione ausiliaria. Il workshop è riparato dal principale e ausiliario, del sollevamento e dei trasporti e di altre apparecchiature che l'impianto ha. I compiti principali della riparazione e dell'officina meccanica sono: effettuando la manutenzione degli interruzioni delle apparecchiature, la riparazione tempestiva e la modernizzazione.

La peculiarità del laboratorio di riparazione è l'eccezionalmente grande varietà di processi utilizzati nella riparazione. Pertanto, l'introduzione di nuove tecnologie su piante, riparazioni non specializzate, è difficile. Ciò richiede un aumento dell'organizzazione del lavoro nel negozio di riparazione e tiene conto della quota più razionale e possibile della quota di ricezione dei pezzi di ricambio per le attrezzature di fabbrica dal lato.

Di grande importanza, quando si calcola il numero di dipendenti, è stato trovato il metodo selezionato di organizzazione del lavoro (centralizzato, decentralizzato, misto). La principale differenza di metodi è di distribuire il lavoro tra la riparazione e il laboratorio meccanico e il negozio di riparazione basi, che riducono o aumenta la complessità.

In primo luogo, viene proposto di formare una complessa brigata di riparazione nel laboratorio, che includerà i lavoratori di diverse professioni che eseguono un complesso di lavori tecnologicamente eterogenei che coprono tutti i tipi di riparazione e manutenzione di lavorazione dei metalli e altre apparecchiature. I principali vantaggi delle brigate complesse sono:

Documenti simili

Il concetto e gli indicatori della valutazione della qualità dei servizi. Analisi completa delle attività della riparazione e della società di costruzioni. Migliorare la qualità dei servizi migliorando le qualifiche del personale, l'organizzazione del sistema di controllo per arrendersi strutture e pulizia.

tesi, aggiunto 15.06.2012

Aspetti teorici, tipi, forme e metodi, sviluppo di forme di produzione di produzione. Analisi della produzione e attività economica dell'impresa, la struttura della gestione e della produzione. Eventi sul miglioramento della produzione principale dell'impresa.

tesi, aggiunto 25.05.2010

Calcolo del programma di produzione, determinando il tipo di produzione, la necessità di attrezzature, il numero di principali lavoratori di produzione. Gestire il workshop e i modi per migliorare l'organizzazione di garantire la produzione da parte dei veicoli.

corsi, Aggiunto 02.03.2010

Caratteristiche e principali risultati di OJSC "Inprotekhservis". Migliorare la pianificazione dell'organizzazione di produzione dell'organizzazione a causa di un aumento della produzione e della creazione di un nuovo workshop per la produzione di materiali geosintetici.

lavoro del corso, aggiunto 24.02.2014

Valutazione dell'efficacia e dello sviluppo delle proposte per migliorare le strutture di produzione, organizzative e di gestione dell'organizzazione nell'esempio di AGRPROMTRANS JSC. Migliorare il sistema di gestione dei conflitti nell'organizzazione agricola.

esame, aggiunto 01/01/2015

Caratteristiche delle specie, moduli e tipi di organizzazione di produzione. Caratteristiche distintive del flusso, della partenza e dei singoli metodi di organizzazione della produzione. Caratteristiche dell'organizzazione della produzione nelle divisioni ausiliarie e di servizio dell'impresa.

abstract, aggiunto 16/06/2010

Disposizioni generali dell'organizzazione dei metodi di produzione di streaming. Sviluppo del soggetto forma di specializzazione di workshop. La produzione di potational è una forma progressiva di organizzazione dei processi di produzione. Segni caratteristici dell'organizzazione della produzione di flusso.

esame, aggiunto 03.06.2008

Principi, moduli, metodi di organizzazione della produzione. Calcolo del programma di produzione, la necessità di attrezzature, l'area del workshop e il numero di principali operati di produzione. Organizzazione di riparazione, strumentale, magazzino, trasporto.

corsi, Aggiunto 02.03.2010

L'essenza economica della remunerazione in un'economia di mercato, la sua forma. Analisi del sistema salariale presso l'Enterprise "Real" Repair and Transport Company LLC. Attuazione di proposte per l'uso di metodi materiali per migliorare la motivazione del personale.

tesi, aggiunto il 01.07.2014

Tipi di organizzazione di produzione: essenza, concetto e caratteristiche comparative. Caratteristiche e vantaggi del tipo seriale del metodo di partiture di organizzazione della produzione. Le principali direzioni di miglioramento dell'efficienza economica dell'organizzazione della produzione.

Ringraziamo il comitato editoriale del Journal "Saturn" NPO "Saturn" per fornire questo materiale.

Nel corso degli anni, l'esistenza delle imprese ha sviluppato una pratica che la fabbrica crea la sede centrale del meccanico principale e nei workshop ci sono servizi indipendenti per la riparazione e la manutenzione delle attrezzature. Allo stesso tempo, la gestione di tali servizi viene eseguita direttamente dalla testa del laboratorio o dal suo sostitutivo e funzionalmente il meccanico principale. Nei workshop, i magazzini dei pezzi di ricambio per le loro attrezzature sono organizzati, il personale viene reclutato per la riparazione delle attrezzature, sono formati i propri orari di riparazioni, che vengono eseguiti dalla loro stessa gente. E così per molti anni, fino a quando l'attrezzatura avanzata è apparsa, che è piuttosto simile al "guardaroba con fili" rispetto alla solita macchina. E di quanto tali macchine sono più, il più difficile servirli ...

Nuove tecnologie di produzione e requisiti di qualità richiedevano anche completamente nuovi tipi di attrezzature. Naturalmente, è stato possibile ottenere specialisti su questa apparecchiatura o puntare all'apprendimento in ogni laboratorio dei lavoratori. Ma hanno ancora bisogno di trovarli!

E questo è solo uno dei problemi che ho dovuto affrontare il principale servizio meccanico dei motori ADC-Perm. Dopotutto, con l'inizio della preparazione per la produzione seriale del motore PD-14, non solo il numero di apparecchiature ricevute, ma anche la sua complessità è aumentata. Nuove tecnologie di produzione e requisiti di qualità richiedevano anche completamente nuovi tipi di attrezzature. Naturalmente, è stato possibile ottenere specialisti su questa apparecchiatura o puntare all'apprendimento in ogni laboratorio dei lavoratori. Ma hanno ancora bisogno di trovarli!

Allo stesso tempo, per l'attrezzatura acquisita, è necessario creare ancora i dettagli della riparazione del fondo. E così in ogni workshop ... è diventato il problema del "numero due" per il servizio del meccanico principale.

Ed è stato aggravato dal fatto che i workshop non fossero quasi delle statistiche sul fallimento, i tempi di inattività non erano fissati, violati i record dei pezzi di ricambio disponibili per le attrezzature e senza informazioni chiare, che saranno richieste nel prossimo futuro.

E nel contesto della crescita della produzione, ogni ora di downtime dell'attrezzatura era sensibile a causa della riparazione. E oltre, più difficile doveva far fronte all'aumento del volume del "lavoro". E così continuato fino a quando il sistema esistente di servizio e attrezzatura di riparazione si fermò.

Era necessario costruire tutto da zero. Questi sono i processi della pianificazione del servizio di apparecchiature, la creazione di una connessione operativa con il servizio meccanico principale quando le macchine sono fuori errore, l'organizzazione del fondo dei pezzi di ricambio gestito, la formazione e il ripristino delle opportunità di riparazione "da sé" .

Analisi dello stato corrente

Un'analisi dell'organizzazione del lavoro sul mantenimento delle attrezzature all'interno dei negozi ha mostrato i suoi inconvenienti. Innanzitutto, non ci sono alcune regole, che lavoro e in quali volumi dovrebbero essere eseguiti all'interno del workshop e quando è necessario dare la macchina all'organizzazione contraente. In secondo luogo, i workshop vengono eseguiti solo dalle opere che possono essere al momento corrente a seconda della disponibilità di pezzi di ricambio. In terzo luogo, come accennato in precedenza, il lavoro svolto da nessuna parte non è registrato, e i casi di riparazione possono essere rivelati solo in caso di acquisto di pezzi di ricambio o con un ricorso fisso all'organizzazione contraente.

Per costruire un sistema di avviso sul fallimento dell'apparecchiatura, è stato deciso di perfezionare le applicazioni di riparazione delle applicazioni dell'arma esistente ". In precedenza, per informare i servizi competenti, il master di produzione era necessario trovare la meccanica del laboratorio, quindi attendere i dipendenti del servizio meccanico, portare il problema agli artisti, a cui, di conseguenza, è salito a diverse ore di turni.

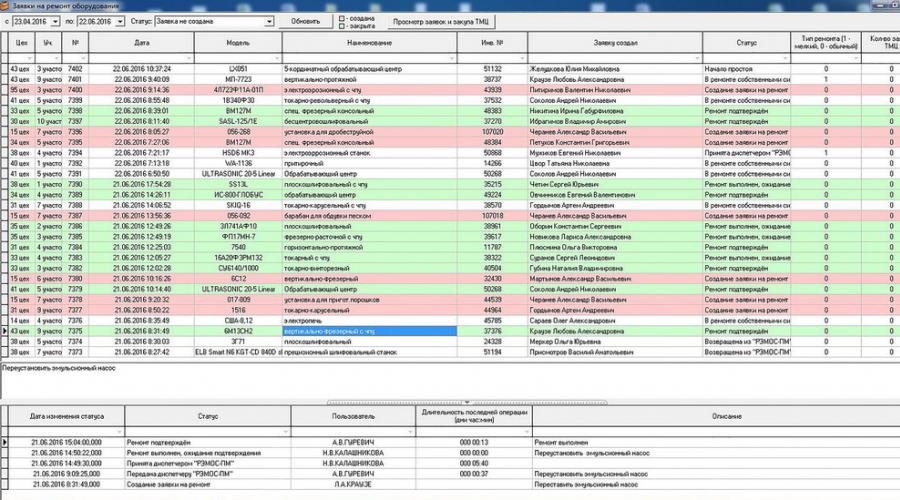

Statistiche sul fallimento dell'attrezzatura e delle cause dei fallimenti

Al momento, in caso di manutenzione di emergenza o programmata, il master di produzione è sufficiente per mettere un segno sullo stato dell'apparecchiatura e quindi l'intero processo sta già accadendo senza la sua partecipazione. Allo stesso tempo, a causa dell'automazione, è diventato possibile raccogliere statistiche su ogni occasione per ogni caso, per quali ragioni o un'altra macchina si ferma e già pianificando i tipi necessari di riparazioni per ogni unità di equipaggiamento.

Contabilità per tempi di fermo e stato di riparazione delle attrezzature correnti

Ottimizzazione delle risorse esistenti

Il compito principale di questa fase è stata la valutazione delle risorse esistenti per il mantenimento dell'apparecchiatura in condizioni di lavoro. In ogni workshop, è stato organizzato un inventario dei pezzi di ricambio e l'analisi è stata eseguita. Vale la pena notare che allo stesso tempo l'inventario è stato effettuato sull'organizzazione di un singolo magazzino di pezzi di ricambio. A quel tempo, ciò ha reso possibile ridurre le esigenze dei dettagli anfibici per le macchine utensili. Quando tutte le informazioni sono state raccolte, si è scoperto che la maggior parte dei pezzi di ricambio necessaria a questo punto erano nei negozi vicini, e più spesso nei magazzini dei workshop "lay" dettagli per macchine già scritte in questo workshop.

Un compito altrettanto importante era quello di valutare la composizione del personale esistente ...

Siamo spiacenti, questo materiale è disponibile interamente ai partecipanti alla Comunità di Gestori di produzione.

È possibile registrare e accedere ai materiali analitici, metodologici e di traduzione esclusivi pubblicati sul sito.

La partecipazione offre anche molte altre funzionalità.

Sì. Kosinov, A.A. Romanov, Yu.V. Trofimov.

(OJSC "Tskb Energoremont", OJSC "Rao Ues of Russia" ")

1. Dichiarazione degli obiettivi di miglioramento della riparazione degli oggetti

Industria della potenza elettrica

I criteri fondamentali per il miglioramento della manutenzione e della riparazione devono essere responsabili dei risultati finali della produzione di energia - garantendo l'affidabilità della fornitura di energia dei consumatori.

A livello di singole società generatrici, gli obiettivi finali sono differenziati di conseguenza. A questo proposito, si manifesta un gruppo secondario di end-benefit della produzione di energia - garantendo la competitività della trasmissione dell'energia.

Tutti questi obiettivi sono interrelati e costituiscono una base per la formazione di compiti di miglioramento della riparazione di impianti elettrici senza tenere conto della loro affiliazione di stato e del proprio dispositivo socio-economico.

Garantire i criteri prioritari per migliorare la produzione di energia, il desiderio di ottenere indicatori superiori della prontezza delle fonti energetiche per effettuare carichi.

Tali indicatori nell'area della teoria dell'affidabilità sono considerati complessi. Nonostante il ben noto contenuto del termine di cui sopra, nella sfera delle relazioni energetiche e dei consumatori, tale cosa è fatta da usare come indicatore in grado di influenzare il rating della compagnia energetica nell'attuazione di azioni e altri titoli. Fondamentalmente, tali relazioni sono adottate nei paesi del Nord America.

Per garantire criteri più atterrati per migliorare la produzione di energia, è opportuno attribuire il desiderio di ottenere indicatori inferiori del componente di riparazione delle tariffe per l'energia elettrica e quella termica. Quest'ultimo riduce la componente costante condizionale delle tariffe e contribuisce anche ad aumentare la competitività delle società elettriche.

I criteri indicati per migliorare la manutenzione e la riparazione, naturalmente, non possono essere considerati esaurienti, ma sulla base di essi è possibile formulare alcuni prerequisiti per compiti più specifici nel campo della produzione di energia domestica.

Dall'inizio degli anni '90, a causa delle circostanze conosciute, l'industria alimentare elettrica domestica ha aderito alla fase di riduzione della produzione di energia. Le riserve emerse in combinazione con l'indebolimento delle funzioni del sistema amministrativo del comando hanno portato un numero di manifestazioni negative. Hanno espresso nell'aumentare la durata del tempi di inattività dell'efficienza energetica in vari tipi di riparazioni, nonché in un aumento imprevedibile dei costi di manutenzione e della riparazione.

La riduzione delle prerequisiti esterne nell'efficienza energetica si è rivelata significativamente significativa, ma non dominante. La base dei processi negativi è stato gli aspetti economici e fisici dell'invecchiamento dell'apparecchiatura azionati.

Le tendenze negative derivanti in modo tempestivo sono state studiate in modo tempestivo, e le loro conseguenze furono in gran parte superate. Il progetto proposto di migliorare la produzione di riparazione dell'energia non ha violato il sistema esistente degli standard statali esistenti, i documenti normativi della supervisione tecnica di montagna statale, le regole del funzionamento tecnico e le regole per organizzare la manutenzione e la riparazione di attrezzature, edifici e strutture di centrali elettriche e reti. La sua essenza era di organizzare la transizione dai cicli di riparazione nel calcolo del calendario ai cicli dello stesso tipo, ma tener conto delle operazioni precedentemente raggiunte nei periodi interrotti su specifici tipi di apparecchiature di base. Altre condizioni sono state conservate invariate, comprese le prestazioni del capitale e riparazioni medi allo stesso tempo per tutti i tipi di attrezzature per apparecchiature, che, naturalmente, non hanno contribuito a ridurre il costo delle attrezzature di riparazione e downtime.

A seguito dell'attuazione del progetto sviluppato per migliorare la produzione di riparazione dell'energia, una transizione morbida da un sistema rigido per la regolazione dei cicli di riparazione a un sistema di riparazioni, tenendo conto dell'eliminazione precedentemente raggiunta all'interno dei periodi di frequenza.

Nonostante l'approccio empirico alla valutazione delle risorse interruzioni, il primo passo è stato presentato allo studio dei processi informativi di diagnostica tecnica delle apparecchiature elettriche del TPP.

Questi sviluppi sono stati sanciti nel documento sterzo RD 34.20.601-96 "istruzioni metodiche sul miglioramento del sistema di manutenzione e riparazione di unità di potenza e centrali elettriche di centrali elettriche termiche in base al ciclo di riparazione con una risorsa interrementarica nominata."

Sotto la transizione "Soft" alle riparazioni con una risorsa interrotta designata, una certa diminuzione del livello della risorsa amministrativa precedentemente praticata nell'attuazione delle innovazioni dovrebbe essere compresa. Si presumeva che le strutture energetiche debbano prendere in modo indipendente le decisioni sull'introduzione dei miglioramenti proposti. Qui, si riflettono le aspettative naturali della più vicina transizione della centrale elettrica domestica alle relazioni di mercato.

Nonostante coloro che non erano giustificati finora, c'era solo una parziale implementazione delle attività sviluppate, generalmente riuscito a stabilizzare le prestazioni della prontezza del TPP per trasportare carichi. Tuttavia, superare la crescita dei costi di manutenzione e la riparazione non è stato possibile.

Un fattore fondamentale del sistema amministrativo del comando è stato manifestato qui in una certa misura costi di pianificazione da indicatori precedentemente raggiunti. I volumi fisici hanno aumentato - i costi sono aumentati. Se possono essere dimostrati ulteriori volumi fisici, il componente di riparazione delle tariffe dei prodotti finali aumenta di conseguenza.

Inoltre, i tipici volumi fisici delle riparazioni sono solitamente attribuiti a "Superdipov". Sono caratterizzati da un contenuto significativamente grande dei materiali utilizzati, dei pezzi di ricambio e degli elementi strutturali necessari sotto forma di unità di usura sostituite e sono spesso dominanti nel prezzo del componente di riparazione delle tariffe.

A tale riguardo, non è sempre possibile stabilire correlazioni sostenibili tra prestazioni temporanee dei tempi di fermo delle attrezzature nelle riparazioni e sui costi adeguati.

Allo stesso tempo, risolvendo i compiti per stabilizzare i tempi di inattività annuali delle attrezzature in tutti i tipi di riparazioni si sono rivelati piuttosto trasparenti e correlati. Un aumento dei tempi di fermo di specifici gruppi di apparecchiature o attrezzature è stato generalmente compensato da un aumento del periodo interrotto, portando ad una riduzione della quota di apparecchiature, delicato annualmente nel capitale e riparazioni medi.

Di conseguenza, gli indicatori della prontezza delle fonti energetiche per caricare carichi di carico, indipendentemente dai dati noti su maggiori costi di riparazione e hanno assicurato il funzionamento sostenibile del settore della potenza elettrica.

Gli studi successivi hanno dimostrato che solo le relazioni di mercato nel campo della produzione di energia possono creare le condizioni necessarie per il desiderio di ridurre il costo della manutenzione e della riparazione di impianti elettrici.

Lo strumento economico delle prossime aspettative dovrebbe essere relazioni competitive tra le società elettriche e il funzionario - la transizione alle riparazioni di manutenzione.

Durante lo sviluppo di un sistema per riparazioni di manutenzione, occorre ricordare che l'industria alimentare elettrica nazionale presso la fase iniziale ha gli indicatori di affidabilità adeguati agli analoghi stranieri e eventuali innovazioni devono essere sufficientemente studiate e giustificate per non ripetere i loro vantaggi.

Va anche pagato al fatto che la nostra industria energetica elettrica funziona in uno spazio economico non abituale. Prezzi per materiali e prodotti di ingegneria meccanica dell'approccio al mondo. I prezzi del carburante sono sottovalutati artificialmente sotto le condizioni del mercato interno della densità nelle proporzioni invertite il mondo. Le tariffe regolabili per l'energia elettrica e termica sono un concentrato di incongruenze economiche. In tali condizioni, è improbabile che conta sulla divulgazione di qualsiasi modello che influisce sulla modifica del componente di riparazione del costo della produzione.

Nella situazione attuale, sembra che sia opportuno in misura maggiore per gestire vari tipi di quantità fisiche, indicatori quantitativi e qualitativi, come indicatori di affidabilità, efficienza, ecc.

2. Condizioni di partenza per ulteriori miglioramenti della riparazione

Servizi. Previsioni a medio termine Modifiche del singolo

Caratteristiche della condizione dell'apparecchiatura del TPP

Valutare lo stato attuale dell'energia di calore nel campo dell'economia di riparazione, si può notare che per 12 anni (dal 1987), i costi delle riparazioni sulla base del TPP sono diminuiti del 24% e il livello federale del federale livello aumentato del 2%.

Durante lo stesso periodo, i costi delle riparazioni nel suo complesso sono aumentati dal TPP sono aumentati del 27%, secondo l'unità di potenza "AO-ENERGO" - del 23%, e nel TPP federale del livello federale - del 73%.

Allo stesso tempo, il numero di ore di utilizzo della capacità installata è diminuito di 1,48 volte.

Per il periodo dal 1999 al 2001, i costi specifici di 1 kW della potenza riparata del TPP federale del livello federale sono aumentati di 3,53 volte.

Questi dati indicano uno svantaggio dell'economia

L'efficienza dell'uso dei veicoli a motore dipende dalla perfezione dell'organizzazione del processo di trasporto e dalle proprietà dei veicoli da salvare in determinati limiti i parametri che caratterizzano la loro capacità di eseguire le funzioni richieste. Durante il funzionamento dell'auto, le sue proprietà funzionali stanno gradualmente deteriorando a causa di usura, corrosione, danni alle parti, affaticamento del materiale da cui sono fatti, ecc. Ci sono vari malfunzionamenti in macchina che riducono l'efficienza del suo uso. Per evitare la comparsa di difetti e l'eliminazione tempestiva, l'auto è mantenuta (com) e riparazione.

La manutenzione dell'impresa è realizzata dai conducenti stessi e, se necessario, i fabbri su questo. Un'applicazione per le riparazioni è ricevuta dal Dipartimento di Autore Repair Workshop (Arms), che indirizza i locksters in una particolare zona di manutenzione. Con la posizione corrente, l'impresa costantemente non costituisce la frequenza della manutenzione. Contrariamente ai requisiti per l'organizzazione della manutenzione negli annunci non ci sono ispezioni di controllo di auto che sono state riportate dal servizio di assistenza. Di norma, le auto vengono inviate alle riparazioni concomitanti, a causa della quale le auto sono inattive nell'area di servizio più del tempo prescritto, disturbando così il ritmo della produzione di riparazione. Il rifornimento di carburante, cambiare il motore e gli oli di trasmissione è effettuato da mezzi primitivi, che contribuisce alla perdita di preziosi prodotti petroliferi, violazione di norme sanitarie, requisiti antincendio, nonché requisiti di protezione del lavoro in generale. Inoltre, tale organizzazione del lavoro impedisce la normale raccolta di oli spesi per la loro rigenerazione e riutilizzo.

Nella scatola della zona e nella riparazione, l'illuminazione naturale e artificiale e il regime di temperatura sono significativamente inferiori alle norme ammissibili. L'assenza di ventilazione artificiale porta ad una forte tangente gas. Questa è anche una violazione dei requisiti di sicurezza. Un piccolo numero di pezzi di ricambio, conduce a una riparazione auto a lungo termine. Quindi, l'organizzazione debole della manutenzione e la riparazione del materiale rotabile appare principalmente nel seguente: l'assenza del tempo del tempo è il catenatore direttamente nelle aree; livello insufficiente di meccanizzazione; In caso contrario a determinati requisiti di sicurezza, in particolare, un'illuminazione insufficiente dei locali industriali e l'assenza di ventilazione artificiale nella zona. Dato il ruolo significativo delle auto e tenendo conto dell'analisi delle attività dell'impresa nel garantire una sufficiente affidabilità operativa del materiale rotabile dovrebbe concludere quanto segue. L'organizzazione esistente di manutenzione e riparazioni correnti di materiale rotabile richiede un miglioramento. Sono necessari lo sviluppo di misure per migliorare l'organizzazione del servizio di produzione e tecnico dell'impresa.

A seconda dell'ambito dei lavori, vengono eseguiti da un flusso o da un metodo end. L'organizzazione è un metodo end-end (sui posti universali del vicolo cieco), è consigliabile per varie durata del soggiorno dell'auto ad ogni post. Gli svantaggi di questo metodo includono una significativa perdita di tempo sull'installazione dell'auto per posta e il congresso da esso, inquinamento atmosferico da parte di gas di scarico durante la manovra e la necessità di utilizzare un gran numero di apparecchiature identiche.

Il metodo fluente dell'Organizzazione prevede l'esecuzione del lavoro sui posti di lavoro specializzati in una sequenza specifica con un momento di lavoro specifico. Questo metodo consente di ridurre la perdita di tempo sulle auto in movimento e la transizione dei lavoratori da un post all'altro, oltre a utilizzare più economicamente l'area della stanza di produzione. Lo svantaggio del metodo di flusso è la complessità dei cambiamenti nello scopo del lavoro sul posto di lavoro.

Le operazioni di manutenzione dell'auto vengono eseguite in conformità con le schede operative post-tecnologiche. Indicano il nome dell'operazione, quelli. Termini e norme temporali per la sua esecuzione, strumento applicato e attrezzature, lavoratore specializzato, esecuzione post e numero di punti di servizio. Pubblicazione di carte tecnologiche sono progettate per eseguire il lavoro per controllare la regolazione e la lubrificazione dell'aggregato o del nodo.

Alle macchine sulle linee del flusso riempiono la mappa - lo schema della disposizione dei lavoratori nei post. Mappa - Lo schema contiene informazioni sul numero di lavoratori, le prestazioni della linea di servizio per il turno e i dati delle mappe post-tecnologiche.

L'organizzazione della produzione può essere una brigata o un recinto di Brigay. Sotto la forma della brigata dell'organizzazione, le Brigates eseguono il lavoro su tutte le unità della macchina all'interno di questo tipo di servizio. Sotto la forma di Brigay-Precinct dell'organizzazione, tutti i lavori sul mantenimento dei rispettivi aggregati vengono eseguiti su siti di produzione separati. A seconda del programma di lavoro, ATP stabilisce un numero diverso di sezioni industriali di vari scopi. Con un piccolo programma di lavoro ATP, è possibile mantenere diversi tipi di aggregati su un sito.

In tutto l'ATP, i grafici o le brigate possono essere combinati per combinare in complessi di produzione nei seguenti tipi di lavoro: mantenimento di macchine e diagnosticare la loro condizione tecnica; riparazione in corso direttamente sulle auto; L'attuale riparazione di aggregati, nodi e parti prelevati dalle auto.

Le direzioni principali per migliorare la base di riparazione sono: