Metodi per aumentare l'affidabilità e l'efficienza delle apparecchiature tecnologiche ed elettriche per la produzione e il trasporto di petrolio e gas Smorodov Evgeny Anatolyevich. Maggiore affidabilità ed efficienza

Leggi anche

Migliorare l'affidabilità e l'efficienza del sistema di budgeting nella società LLP "SIKA KAZAKHSTAN"

Le imprese impegnate nella produzione di miscele per l'edilizia e additivi per calcestruzzo svolgono un ruolo importante nell'economia del paese, poiché svolgono la funzione di produzione e forniscono alle organizzazioni statali e industriali le risorse per tutta la costruzione, necessarie per il loro normale funzionamento. Se in Kazakistan negli ultimi 5 anni c'è stata una diminuzione dell'indice di costruzione del 2-3%, la regione di Almaty mostra tassi di crescita stabili della produzione di miscele secche e liquide di additivi per calcestruzzo: l'indice nel 2014 rispetto al 2013 era 103%. La crescita è probabilmente dovuta principalmente a un aumento del prezzo dei beni fabbricati e importati. Infatti, il deterioramento delle immobilizzazioni, la mancanza di risorse e l'uso di tecnologie produttive obsolete ci permettono di parlare dello stato di crisi delle capacità impegnate nella produzione di miscele secche e liquide della regione di Almaty.

Dalla fine del 2012, vale a dire dalla formazione di Sika Kazakhstan LLP, la situazione ha iniziato a cambiare in meglio, ma è troppo presto per parlare di una soluzione completa di tutti i problemi.

Ci sono anche caratteristiche specifiche nel funzionamento di queste imprese: la stagionalità del reddito derivante dalla vendita di alcuni tipi di prodotti (costruzione) con una natura condizionatamente costante dei costi; la necessità di tenere conto dell'entità del carico di picco dell'apparecchiatura; la presenza di alcune categorie dell'impresa che hanno benefici per il pagamento dei debiti, la cui compensazione avviene con ritardo.

Naturalmente, questa specificità è inerente anche a Sika Kazakhstan LLP.

Attualmente, va riconosciuto che il top management riconosce la necessità di migliorare l'affidabilità e l'efficienza del sistema di budgeting esistente in Sika Kazakhstan LLP. Pertanto, il primo passo per migliorare questo sistema è stato compiuto.

La decisione sulla questione di come riformare il sistema è maturata nel corso dell'attività: è apparso chiaro che l'ulteriore funzionamento del sistema di budgeting basato sul sistema di fogli di calcolo MS Excel è inaccettabile a causa delle significative carenze di questo approccio. Si è deciso di automatizzare questo processo.

L'automazione richiederà molto tempo e risorse, ma si prevede che l'impatto dell'implementazione del software coprirà tutti i costi.

L'automazione del sistema di budgeting consentirà di determinare in modo chiaro e formale i principali fattori che caratterizzano i risultati delle attività, il loro dettaglio per ogni livello di gestione e compiti specifici per i responsabili delle divisioni strutturali che ne assicurano l'attuazione.

L'automazione del budgeting sarà in grado di garantire un migliore coordinamento delle attività economiche, aumentare la controllabilità e l'adattabilità delle imprese impegnate nella produzione e nella rivendita ai cambiamenti nell'ambiente interno ed esterno. È in grado di ridurre la possibilità di abusi ed errori nel sistema di pianificazione, di garantire l'interconnessione dei vari aspetti dell'attività economica, di formare una visione unificata dei piani aziendali e dei problemi che emergono nel processo della loro attuazione, di fornire un servizio più responsabile approccio degli specialisti al processo decisionale e una migliore motivazione per le loro attività.

Per la predisposizione di un sistema di budgeting, elemento necessario è la presenza in azienda dei principali documenti organizzativi e amministrativi normativi interni e dei processi gestionali formalizzati (regole, descrizione delle procedure, ecc.). La necessità di regolamentazione è dovuta al fatto che la formazione di informazioni sulla produzione, per così dire, ripete il corso del processo di produzione stesso ed è predeterminata dal movimento delle risorse materiali attraverso le fasi del processo tecnologico e un aumento del lavoro costi man mano che le materie prime vengono lavorate. La struttura organizzativa dell'impresa garantisce effettivamente la coerenza di determinati tipi di attività economiche dell'impresa per l'attuazione dei principali compiti e obiettivi. Pertanto, la struttura organizzativa e produttiva di un'impresa, il suo meccanismo in azienda sono la base per riformare la pianificazione e introdurre il budget automatizzato.

Di ciò ha tenuto conto il management di Sika Kazakhstan LLP, e attualmente sono in corso le procedure per sviluppare e concordare il regolamento per il sistema automatizzato di budgeting, che andrà a sostituire quello esistente.

I vantaggi dell'automazione del sistema di budgeting sono i seguenti:

- 1. La qualità del lavoro sull'attuazione della strategia è significativamente migliorata, poiché gli obiettivi strategici sono formalizzati e comunicati a ciascun dipartimento.

- 2. Esiste un'opportunità per una valutazione più obiettiva del contributo di ciascun CFD a causa della validità dei piani e della stimolazione della loro precisa attuazione.

- 3. Il sistema di budgeting automatizzato fornisce una valutazione dell'efficacia delle attività sviluppate durante l'intero ciclo di budgeting gestionale.

Pertanto, il management dell'azienda è sulla strada giusta, preferendo una strategia per rispondere alle sfide del tempo. Le misure adottate consentiranno all'azienda di raggiungere obiettivi strategici e sviluppare il proprio business in futuro. Ma è molto importante non "allontanarsi" dal percorso previsto, e questo è molto probabile nel processo di risoluzione di un problema come l'aumento dell'affidabilità e dell'efficienza del sistema di budget dell'azienda.

Per evitare errori di calcolo, il management dell'azienda dovrebbe ampliare la sua cooperazione con una gamma più ampia di aziende che offrono servizi per l'automazione dei sistemi di budgeting al fine di poter scegliere l'opzione di piattaforma più ottimale.

Inoltre, sarebbe consigliabile attrarre specialisti indipendenti come consulenti nella scelta di un sistema che tenga conto delle specificità delle attività di Sika Kazakhstan LLP.

In generale, le misure adottate dall'azienda aiuteranno a raggiungere gli obiettivi prefissati. Ma se ignori gli aspetti di cui sopra, il vettore del processo potrebbe spostarsi, il che comunque non ti consentirà di ottenere il pieno ritorno dal sistema implementato.

"METODI PER AUMENTARE L'AFFIDABILITÀ E L'EFFICIENZA DEI PROCESSI E DELLE APPARECCHIATURE DI POTENZA NEI PROCESSI DI PRODUZIONE E TRASPORTO DI PETROLIO E GAS ..."

Come un manoscritto

SMORODOV EVGENY ANATOLIEVICH

METODI PER AUMENTARE L'AFFIDABILITÀ

ED EFFICIENZA DEL TECNOLOGICO

E APPARECCHIATURE DI POTENZA IN PROCESSO

PRODUZIONE E TRASPORTO DI PETROLIO E GAS

Specialties: 05.02.13 - "Macchine, Unità e Processi"

(industria petrolifera e del gas)

26.05.03 - "Sicurezza antincendio e industriale" (industria petrolifera e del gas)

Tesi di Laurea di Dottore in Scienze Tecniche

Il lavoro è stato svolto presso l'Ufa State Petroleum Technical University.

Consulente scientifico Dottore in Scienze Tecniche, Professor Baikov Igor Ravilievich.

Avversari ufficiali: Dottore in Scienze Tecniche, Professore Associato Novoselov Vladimir Viktorovich;

Dottore in Scienze Tecniche, Professore Associato Yamaliev Vil Uzbekovich;

Dottore in Scienze Tecniche, Professor Gumerov Rif Sayfullovich.

Organizzazione leader"Centro per le tecnologie di risparmio energetico della Repubblica del Tatarstan" sotto il Gabinetto dei ministri della Repubblica del Tatarstan.

La difesa si svolgerà il 20 febbraio 2004 alle 14-00 in una riunione del Consiglio di tesi D 212.289.05 presso l'Ufa State Oil Technical University all'indirizzo: 450062, Republic of Bashkortostan, Ufa, st. Cosmonauti, 1.

La tesi si trova nella biblioteca dell'Ufa State Petroleum Technical University.

Segretario Scientifico del Consiglio di Tesi Ibragimov I.G.

DESCRIZIONE GENERALE DEL LAVORO

Rilevanza I problemi. Garantire l'affidabilità del funzionamento e la sicurezza industriale degli impianti petroliferi e del gas nella società moderna è il compito più importante. I processi tecnologici per l'estrazione e il trasporto di materie prime idrocarburiche sono di natura potenzialmente pericolosa, che è associata a grandi volumi di materie prime organiche combustibili estratte nei campi e trasportate su lunghe distanze.Gravi incidenti nelle imprese del settore portano a disastri ambientali, la cui eliminazione delle conseguenze richiede costi finanziari significativi e il ripristino dell'ambiente naturale richiede molti anni.

Il livello di affidabilità dei sistemi tecnici nell'industria petrolifera e del gas ha un impatto diretto sull'efficienza della produzione. I problemi di aumentare l'efficienza dell'industria petrolifera e del gas sono strettamente legati al compito di ridurre i costi di produzione, in particolare, per le risorse energetiche e di eseguire misure di riparazione e ripristino. A loro volta, questi compiti sono determinati dalle condizioni tecniche delle apparecchiature nel settore e, pertanto, la loro soluzione è possibile sviluppando misure per migliorare l'affidabilità delle apparecchiature e migliorare i metodi di diagnostica tecnica.

Allo stato attuale, sono apparse condizioni oggettive per risolvere i problemi elencati. Esse sono dovute in primo luogo alla diffusa introduzione della tecnologia a microprocessore nelle tecnologie oil & gas, che consente di ottenere informazioni di produzione in termini qualitativi e quantitativi non confrontabili con quelle disponibili 5-10 anni fa. I sistemi di misurazione delle informazioni (IMS) consentono di ricevere, accumulare e salvare per un tempo pressoché illimitato array di dati di produzione, che includono non solo gli attuali parametri operativi delle apparecchiature, ma anche i database elettronici dei servizi di spedizione.

Particolare attenzione dovrebbe essere prestata allo sviluppo di nuovi metodi matematici per l'elaborazione dei dati e la costruzione sulla base di modelli di sistemi tecnici, il cui uso è diventato possibile al momento attuale. Questi includono metodi di sinergia e caos dinamico, logica fuzzy, metodi della teoria dei giochi, reti neurali e automi cellulari e molti altri, sviluppati e applicati con successo in aree come economia e finanza, meteorologia, geofisica, previsioni di emergenza, ma non ampiamente diffusi. applicazione nei settori industriali.

La struttura generale del compito di aumentare l'affidabilità e l'efficienza delle imprese petrolifere e del gas può essere rappresentata sotto forma di un diagramma semplificato (Fig. 1). La base per la formulazione e la soluzione del problema sono i dati iniziali dell'IMS, sulla base dei quali vengono costruiti modelli matematici che descrivono le caratteristiche degli oggetti e il processo del loro sviluppo nel tempo. Questi possono essere indicatori dell'affidabilità delle apparecchiature, parametri che caratterizzano l'attuale condizione tecnica di un oggetto o un parametro separato che determina l'efficienza di un particolare processo tecnologico.

La costruzione di un modello adeguato di un sistema tecnico, un oggetto separato, un'apparecchiatura o una sua unità è finalizzata ad ottenere una previsione delle variazioni dei parametri tecnici o dei parametri di affidabilità nel tempo. La previsione, a sua volta, consente di prendere decisioni informate sull'esecuzione di attività di manutenzione, sulla pianificazione delle riparazioni, sulla dotazione di servizi di riparazione e tecnici con le attrezzature necessarie e sul completamento di un fondo di riserva di attrezzature.

Una parte integrante del problema del miglioramento dell'affidabilità del funzionamento e dell'efficienza energetica delle imprese è lo sviluppo di metodi per l'approvvigionamento energetico razionale. La componente energetica del costo delle materie prime idrocarburiche raggiunge il 15% e la continuità dei processi tecnologici nell'industria petrolifera e del gas è direttamente correlata alla fornitura ininterrotta di energia.

L'aumento dell'efficienza delle imprese si ottiene risolvendo l'intero complesso dei compiti elencati.

- & nbsp– & nbsp–

L'efficienza della produzione è un aspetto importante dei problemi del complesso petrolifero e del gas. L'efficienza è intesa, prima di tutto, il livello dei costi di tutte le risorse possibili, compresa l'energia, per mantenere il funzionamento dell'impresa. I costi di produzione, in quanto una delle principali componenti dei costi di produzione, rappresentano attualmente un serio ostacolo alla competitività degli idrocarburi russi nel mercato internazionale. Pertanto, negli ultimi anni, è urgentemente necessario lo sviluppo e l'implementazione di tecnologie per il risparmio energetico e delle risorse.

Lo sviluppo di metodi per risolvere i compiti elencati dovrebbe essere basato sull'aumento del livello di qualità e volume delle informazioni iniziali fornite dai sistemi di controllo e diagnostici automatizzati ampiamente utilizzati nelle imprese del settore.

La proposta il lavoro di tesi consiste nel migliorare l'efficienza e la sicurezza industriale delle imprese petrolifere e del gas sviluppando metodi per la gestione dei parametri dell'affidabilità del funzionamento delle apparecchiature e riducendo i costi di produzione per la manutenzione e le risorse energetiche.

Obiettivi principali

ricerca:

1. Sviluppo di metodi per la diagnosi e la previsione dei parametri dell'affidabilità del funzionamento delle apparecchiature basate sulla costruzione di modelli di sistemi tecnologici per la produzione e il trasporto di materie prime idrocarburiche.

2. Realizzazione di sistemi di parametri diagnostici per la valutazione dello stato tecnico attuale e della vita residua delle apparecchiature basati sull'utilizzo integrato delle informazioni provenienti da dispositivi automatizzati di raccolta dati.

3. Sviluppo di fondamenti teorici e metodi pratici di controllo operativo dello stato tecnico dei sistemi di trasporto di petrolio e gas mediante modelli statistici, fenomenologici e dinamici.

4. Migliorare l'efficienza del funzionamento delle apparecchiature petrolifere e del gas sulla base di una pianificazione ottimale delle misure di riparazione e ripristino.

5. Sviluppo di una metodologia per il calcolo dei costi di manutenzione dei servizi di riparazione e ripristino, che consenta di ridurre al minimo i danni da incidenti alle apparecchiature tecnologiche.

6. Sviluppo di metodi per migliorare l'affidabilità e l'efficienza del funzionamento delle apparecchiature elettriche, tenendo conto dei carichi variabili derivanti da cambiamenti nelle condizioni operative e dalle condizioni tecniche dei consumatori di energia.

7. Sviluppo di basi teoriche per pianificare la distribuzione territoriale delle strutture e delle comunicazioni delle imprese petrolifere e del gas al fine di migliorare l'affidabilità dell'alimentazione e ridurre le perdite di energia, i tempi di ripristino delle apparecchiature e i costi di capitale durante la costruzione di strutture di comunicazione.

8. Migliorare l'affidabilità dei sistemi di alimentazione dei campi basati sulla creazione di principi per il posizionamento di fonti energetiche autonome.

Metodi per risolvere i problemi. Nel risolvere i problemi posti, abbiamo usato metodi probabilistici e statistici, elementi della teoria del caos deterministico, metodi della teoria dei giochi, teoria delle code, metodi per risolvere problemi di ottimizzazione del trasporto. Per confermare le conclusioni e implementare i metodi e gli algoritmi proposti nel lavoro di tesi, sono state utilizzate informazioni industriali, ottenute dal sistema di misurazione delle informazioni "Skat-95" in un certo numero di giacimenti petroliferi nella Siberia occidentale, un database di sistemi di misurazione e controllo computerizzati delle stazioni di compressione di LLC "Bashtransgaz", dati dalla diagnostica vibro- e gas-dinamica di TsPTL LLC "Bashtransgaz", dati dai registri di spedizione di OJSC "Uraltransnefteprodukt" e altre informazioni sulla produzione.

Novità scientificaè come segue:

1. Viene motivata la necessità di raccogliere e conservare in modo permanente l'intero volume di produzione e informazioni diagnostiche e viene dimostrato che tali informazioni sono di grande valore dal punto di vista dello sviluppo di metodi diagnostici promettenti basati sull'elaborazione matematica di grandi volumi di dati iniziali, come metodi di statistica matematica, caos dinamico, sviluppo di modelli di simulazione, ecc.

2. È dimostrato che è necessario tenere conto della dipendenza dal tempo del flusso di guasti alle apparecchiature causati da cambiamenti nelle caratteristiche del campo durante il suo sviluppo. Il modello a tre parametri proposto per prevedere il tempo di attività delle apparecchiature di produzione di petrolio e gas consente di raddoppiare l'affidabilità delle previsioni.

3. È dimostrato che vari tipi di guasti alle apparecchiature sono deterministici nel luogo degli incidenti e sono state stabilite relazioni statisticamente significative tra i tipi di guasti e i parametri tecnologici del buon funzionamento.

4. È stata proposta una tecnica per l'analisi dei dati di diagnostica delle vibrazioni, che consente di tenere conto dell'effetto distruttivo dei processi stocastici in sistemi tecnici complessi e fornisce il riconoscimento dei difetti in via di sviluppo nelle apparecchiature di trasporto di petrolio e gas, che non sono disponibili per i tradizionali metodi.

5. È stato sviluppato un insieme di metodi per la pianificazione ottimale dei tempi di riparazione delle apparecchiature di produzione di petrolio e di trasmissione del gas, che consentono di ridurre al minimo le perdite dell'impresa e si basano su un'analisi retrospettiva dei database di sistemi di misurazione automatizzati sulla dinamica del diminuzione delle portate di pozzo e soluzioni numeriche ottenute sulla base di un modello di simulazione. I metodi proposti consentono di tenere conto non solo delle caratteristiche di affidabilità delle apparecchiature, ma anche dell'influenza di fattori quali i prezzi correnti delle materie prime e l'impatto negativo delle stesse attività di manutenzione.

6. L'articolo presenta disposizioni teoriche per determinare la strategia per la scelta dei tipi e delle posizioni delle fonti energetiche autonome sul territorio dei giacimenti, che consentono di aumentare l'affidabilità dell'alimentazione dei giacimenti di petrolio e gas e ridurre il costo del consumo calore ed elettricità.

Sono portato in difesa i risultati degli sviluppi scientifici nel campo della modellazione dei processi tecnologici e del miglioramento dei metodi diagnostici al fine di aumentare l'affidabilità del funzionamento delle apparecchiature tecnologiche e garantire l'efficienza energetica e la sicurezza industriale degli impianti dell'industria petrolifera e del gas.

Valore pratico e la realizzazione dell'opera. I metodi e gli algoritmi per prevedere i tempi dei guasti delle apparecchiature di produzione petrolifera sotterranea, sviluppati nel lavoro di tesi, sono inclusi nel sistema automatizzato per il monitoraggio dei parametri di produzione dell'olio "Skat-95". Questo sistema è gestito da un certo numero di aziende produttrici di petrolio nella Siberia occidentale.

L'uso delle tecniche proposte ha permesso di aumentare l'affidabilità delle previsioni per il guasto delle pompe ESP di 2-5 volte.

I metodi per calcolare la frequenza delle attività di pulizia proposti nella tesi sono stati testati presso l'OAO Uraltransnefteprodukt. Gli studi effettuati hanno dimostrato l'elevata efficienza del metodo e l'accuratezza delle stime sufficienti per l'utilizzo pratico.

I risultati del calcolo sono stati utilizzati nella pianificazione del trattamento degli oleodotti "Salavat-Ufa", "Ufa-Kambarka", "Sineglazovo-Sverdlovsk".

I metodi per determinare le condizioni tecniche e l'efficienza energetica delle unità a turbina a gas sviluppati nel lavoro di tesi sono stati testati dal servizio Bashtransgaz DPTL e vengono utilizzati per monitorare le condizioni tecniche dell'unità a turbina a gas.

Proposte e raccomandazioni sui principi di selezione e posizionamento territoriale delle centrali elettriche autonome sono prese in considerazione da OOO Urengoygazprom OAO Gazprom, TPP Kogalymneftegaz, TPP Urayneftegaz, TPP Langepasneftegaz, TPP Pokachineftegaz.

Approvazione del lavoro.

Disposizioni di base i lavori sono stati segnalati ai seguenti seminari, consigli tecnici e scientifici e convegni:

1. Conferenza scientifica e tecnica tutta russa "Letture di Novoselovkie" (Ufa, 1998).

2. 5° Convegno Scientifico Internazionale "Metodi della Cibernetica dei Processi Chimici Tecnologici" (Ufa, 1999).

3. III Conferenza panrussa "Problemi regionali di risparmio energetico e modi per risolverli" (N.-Novgorod, 1999).

4. Convegno scientifico e metodologico interregionale "Problemi dell'industria petrolifera e del gas" (Ufa, 2000).

5. Convegno scientifico-pratico "Risparmio energetico nella tecnologia chimica - 2000" (Kazan, 2000).

6. Conferenza scientifica tutta russa "Risparmio energetico nella Repubblica di Bielorussia" (Ufa, 2001).

7. Conferenza internazionale dedicata al 50° anniversario della FTT USPTU (Ufa, 2002).

- & nbsp– & nbsp–

Il lavoro di tesi consiste in un'introduzione, cinque capitoli, conclusioni principali; contiene 315 pagine di testo dattiloscritto, 32 tavole, 84 cifre, un elenco bibliografico di 240 titoli.

Nell'introduzione comprovata la rilevanza del tema del lavoro di tesi.Primo capitoloè dedicato all'analisi dei moderni metodi di modellazione dei sistemi tecnici dell'industria petrolifera e del gas, all'analisi dei metodi di controllo e regolazione dei parametri di affidabilità delle apparecchiature per la produzione e il trasporto di petrolio e gas e modi per ridurre il si considera il costo delle risorse energetiche consumate.

L'analisi ha mostrato che i modelli esistenti per prevedere l'affidabilità delle apparecchiature petrolifere e del gas sono statici e non tengono conto della dinamica dei cambiamenti delle caratteristiche dell'oggetto nel tempo. Allo stesso tempo, esiste un gran numero di metodi matematici ben sviluppati che consentono di simulare processi fisici reali in sistemi tecnologici complessi. Fino a poco tempo fa, l'implementazione di questi metodi era limitata dalla mancanza di una quantità sufficiente di informazioni iniziali, solitamente utilizzate come dati dai registri di spedizione. Grazie all'introduzione di tecnologie informatiche e di automazione nell'industria petrolifera e del gas e alle grandi quantità di dati operativi accumulati, è diventato possibile creare e utilizzare algoritmi e programmi per computer che implementano moderni metodi di modellazione che possono aumentare significativamente il livello di affidabilità operativa di impianti petroliferi e del gas.

Vengono presi in considerazione i principali metodi di diagnostica delle condizioni tecniche delle apparecchiature di trasmissione di petrolio e gas e viene dimostrato che non hanno l'affidabilità richiesta. Pertanto, l'analisi dei risultati della diagnostica delle vibrazioni delle unità di pompaggio del gas ha mostrato che in molti casi lo sviluppo di difetti non viene riconosciuto utilizzando i metodi esistenti di elaborazione dei segnali di vibrazione. Si conclude che è necessario ampliare l'insieme delle funzionalità diagnostiche e migliorare i metodi di elaborazione dei dati diagnostici, il che consentirebbe di valutare adeguatamente le attuali condizioni tecniche delle macchine elettriche.

- & nbsp– & nbsp–

figura 4. Confronto delle capacità predittive di modelli di varia complessità.

La causa dell'incidente è l'intasamento delle parti funzionanti della pompa con sabbia. L'intervallo "a" è la base per la previsione, l'intervallo "b" è la previsione. 1 - polinomio di I grado; 2 - polinomio di 2° grado; 3 - polinomio di 3° grado; Indicatori triangolari: dati effettivi appena prima del guasto totale I guasti delle apparecchiature sul campo sono eventi relativamente rari e pertanto le dimensioni dei campioni per le riparazioni di emergenza e/o la sostituzione delle apparecchiature in un periodo di tempo in cui le condizioni operative possono essere considerate invariate. Inoltre, le informazioni affidabili sui guasti delle apparecchiature tecnologiche archiviate nei database dei moderni sistemi automatizzati coprono un intervallo di tempo di 5 anni. Tenendo conto del tempo medio tra i guasti e il numero totale di unità dello stesso tipo di apparecchiatura, tale volume di informazioni non supera i 10-20 cicli di vita delle apparecchiature tecnologiche dei giacimenti petroliferi. Pertanto, sorge il problema di modellare i parametri di affidabilità tenendo conto del piccolo volume 0,9 0,85

- & nbsp– & nbsp–

0,75 0,7 0,65 0,6 0,55

- & nbsp– & nbsp–

figura 5. Il valore medio dell'esponente di Hurst per vari tipi di errori di campionamento per eventi di emergenza e il requisito per la massima accuratezza della previsione.

Per risolvere il problema, è stata confrontata l'accuratezza della previsione (basata su dati retrospettivi) per tre metodi di costruzione di un modello ottimo: il metodo dei minimi quadrati, i metodi per minimizzare il rischio medio e i metodi della teoria dei fuzzy set. Allo stesso tempo, si è riscontrato che in condizioni di piccole dimensioni campionarie, le previsioni più affidabili sono fornite dal modello raccomandato dai metodi della teoria degli insiemi fuzzy.

È impossibile prevedere un incidente in caso di guasti istantanei con tali metodi. In questo caso, è necessario trovare dei "precursori" di un incidente che reagiscano all'avvicinarsi del guasto con parametri di funzionamento del pozzo praticamente costanti.

Le caratteristiche frattali delle serie temporali di portata possono essere un tale precursore. Gli studi hanno dimostrato che le variazioni caotiche delle portate dei pozzi petroliferi sono di natura deterministica e le caratteristiche frattali delle serie temporali delle misurazioni delle portate consentono di rilevare lo sviluppo di difetti che non sono disponibili per i metodi tradizionali (Fig. 5 ).

In custodia del secondo capitolo si considera l'influenza della componente ad alta frequenza del carico nella corda dell'asta causata da fenomeni di risonanza sull'affidabilità di funzionamento dei gruppi pompanti dell'asta a ventosa. Per valutare il grado di pericolosità di questo tipo di carichi variabili, è stato sviluppato un modello matematico di un'unità di pompaggio a ventosa (SRPU), che descrive i carichi dinamici in una corda di tondini e le principali dipendenze del loro effetto distruttivo sul livello tecnico sono state determinate le caratteristiche dell'apparecchiatura e le proprietà fisiche del fluido prodotto. È stata rivelata la relazione tra la probabilità di rottura dell'asta e l'ampiezza dei carichi dinamici, sono state fornite raccomandazioni per la loro riduzione.

- & nbsp– & nbsp–

figura 10. Spettrogrammi del segnale acustico, nozione di flussi turbolenti eccitati dalla valvola a sfera a) - valvola a tenuta ermetica; b) - un rubinetto che perde;

gas. Un getto turbolento di gas, quando fuoriesce da un foro o quando scorre attorno ad un corpo posto nel flusso, genera vibrazioni acustiche, la cui frequenza dipende dalle dimensioni caratteristiche del danno e dai parametri del mezzo in movimento (Fig. 10).

Le oscillazioni generate hanno un ampio spettro, che è associato a processi fisici che portano alla generazione di onde acustiche, vale a dire la formazione e l'interruzione di vortici di gas. Ogni vortice elementare ha determinate caratteristiche fisiche ed energetiche, ma poiché i parametri dei vortici elementari sono in gran parte casuali, lo spettro delle vibrazioni acustiche in diversi intervalli di tempo è diverso.

Se introduciamo il concetto di spettro "istantaneo", intendendo con questo lo spettro delle oscillazioni per un intervallo di tempo sufficientemente breve t = 1 / f0, (4) dove f0 è la frequenza più bassa delle componenti dello spettro di nostro interesse, allora possiamo dire che lo spettro "istantaneo" a banda stretta esegue uno spostamento stocastico in un certo intervallo di frequenze, la cui frequenza media fav è correlata al numero di Strouhal

- & nbsp– & nbsp–

Di conseguenza, lo studio delle leggi spettrali e statistiche delle caratteristiche acustiche consente di ottenere informazioni sulle dimensioni geometriche dell'oggetto emittente e sulla velocità (portata) del mezzo gassoso. Conoscendo la frequenza media della banda di rumore nello spettro acustico, dalla relazione (5) è possibile ottenere stime dell'entità caratteristica del danno D alla tenuta della valvola e dell'entità della fuga di gas Q. Per lo spettro mostrato in Fig. 10 (fav = 1750 Hz), abbiamo

- & nbsp– & nbsp–

che è circa l'uno percento del gas pompato dall'unità GTK-10 ed è commisurato all'errore del flussometro. Il vantaggio del metodo diagnostico proposto è la capacità di eseguire misurazioni senza fermare la gru.

Nella terza sezione del capitolo viene considerata la possibilità di costruire un modello fenomenologico diagnostico, che permetta di calcolare l'efficienza di una turbina a gas senza ricorrere a misure aggiuntive.

L'effettivo compito di monitorare le condizioni tecniche delle apparecchiature è la ricerca volta a sviluppare metodi per calcolare i parametri di funzionamento delle apparecchiature, che richiedono misurazioni aggiuntive che non sono fornite da strumenti standard. Questi includono, in particolare, metodi per calcolare l'efficienza delle unità di pompaggio e compressore. Ciascuno dei nodi del sistema meccanico può essere caratterizzato da un parametro risultante, che è un criterio per la condizione tecnica di questo nodo. Ad esempio, per la GPU nel suo insieme, come valutazione delle condizioni tecniche, è possibile prendere il valore dell'efficienza complessiva dell'unità o della vita utile residua.

Indichiamo con xi il parametro di funzionamento dell'unità i-esima registrato dai dispositivi standard, quindi la condizione tecnica Yj dell'unità j-esima può essere determinata in funzione dei parametri, es. Yj = fj (X), dove X = (xi).

Ciascuno dei parametri registrati xi cambia nel tempo e la registrazione viene effettuata a intervalli regolari con un intervallo t, cioè tk = nt, dove n è il numero della misura nella serie. Pertanto, le serie temporali registrate dei valori dei parametri possono essere rappresentate come xi = xi (tk). L'indicatore calcolato della condizione tecnica Yj sarà anche una serie temporale Yj (tk), che consente di studiare l'andamento della condizione tecnica e prevedere i difetti delle apparecchiature petrolifere e del gas.

L'efficienza effettiva di un'unità turbina a gas dipende dalla modalità operativa della GPU ed è una funzione ben nota di molti parametri operativi: = F (X), dove X = (xi) è un insieme di parametri misurati (anche da -medie standard) per i calcoli. Con il passare del tempo, con le modifiche alla modalità operativa della GPU, cambiano anche i parametri, ad es. xi = xi (tj) ed efficienza j = F (tj).

È invece possibile rappresentare una funzione complessa F con una funzione più semplice (ad esempio lineare) dei parametri xc (misurati con strumenti standard) a coefficienti costanti incogniti:

N * j = F * (t j) = A0 + Ak xk (t j), (6) k = 1

- & nbsp– & nbsp–

serie temporali dei parametri xk (tj) ed efficienza (tj) e fissando il livello di affidabilità della correlazione.

I coefficienti Аk sono calcolati dalla condizione di minimizzazione del funzionale F (X) -F * (X) min. (7) In modo simile, si pone il problema di determinare altri indicatori diagnostici - coefficienti di condizioni tecniche per potenza, efficienza o gas combustibile.

La Figura 11 mostra un confronto dell'efficienza calcolata secondo il metodo standard (che richiede misurazioni aggiuntive) con i calcoli secondo il modello proposto. L'errore nei valori di K calcolati è del 2% ed è sistematico, mentre le curve sono equidistanti. Pertanto, possiamo presumere che le equazioni di regressione ottenute utilizzando le procedure proposte siano abbastanza accurate e con il loro aiuto è possibile valutare i coefficienti dello stato tecnico della GPU.

I vantaggi del metodo proposto sono l'utilizzo di sole misurazioni standard, l'efficienza del calcolo e la possibilità di includere l'algoritmo sviluppato nelle funzioni IMS della stazione di compressione per visualizzare lo stato tecnico attuale di ciascuna delle unità.

Il quarto capitolo è dedicato ai temi della manutenzione razionale degli impianti di produzione e trasporto di idrocarburi.

Nella prima sezione del capitolo vengono considerati possibili schemi per l'organizzazione della manutenzione degli impianti di produzione e trasporto di petrolio e gas, che consentono di ridurre al minimo i costi di produzione e ridurre i danni causati dai tempi di fermo delle apparecchiature.

L'analisi mostra che più della metà dei difetti delle apparecchiature si evolvono nel tempo. I tempi tipici per il pieno sviluppo di un difetto, ad esempio, nella produzione di petrolio, sono un intervallo di tempo fino a 90 giorni.

L'esecuzione di lavori di riparazione immediatamente dopo il rilevamento di un difetto in via di sviluppo non è pratica, poiché l'apparecchiatura non ha ancora esaurito completamente la sua risorsa e la sua sostituzione con una nuova richiede costi significativi. D'altra parte, il funzionamento di apparecchiature con un difetto in via di sviluppo porta a una diminuzione dei profitti a causa di una diminuzione della produzione di petrolio. Inoltre, anche i tempi di fermo del pozzo non sono stati redditizi durante i lavori di restauro. Pertanto, è necessario risolvere un problema di ottimizzazione multicriterio: determinare il momento dell'inizio dei lavori di riparazione, in cui il danno all'impresa derivante da una diminuzione della produzione di petrolio sarà minimo. Si consideri la soluzione al problema posto di ottimizzare i tempi dei lavori di riparazione assumendo che sia già stata definita e parametrizzata la funzione che descrive la diminuzione della portata Q (t) del pozzo.

Prendiamo come inizio del tempo t = 0 l'istante di inizio della diminuzione di portata.

Il profitto dell'impresa ottenuto dal funzionamento del pozzo durante questo periodo è determinato dal reddito dalla vendita del prodotto schiavo

- & nbsp– & nbsp–

B C. (11) slave + slave + slave + C rem + c el P slave = 0 cQ0 L'equazione (11) rappresenta un'equazione algebrica di terzo grado per lo slave della soluzione desiderata, calcolabile con le formule di Cardano.

I calcoli, dati tenendo conto del tempo di funzionamento delle apparecchiature di pompaggio tra i guasti, hanno mostrato che, fatta salva l'attuazione di queste raccomandazioni, il profitto specifico dell'impresa produttrice di petrolio aumenta del 5-7%.

Un problema simile sorge quando si pianificano i lavori di riparazione sulle apparecchiature di trasmissione del gas. Il documento propone un modello di simulazione che consente, sulla base di dati statistici sui guasti degli elementi delle apparecchiature di trasmissione del gas, di calcolare il periodo di revisione ottimale per il funzionamento delle unità di pompaggio del gas. Il modello sviluppato può essere utilizzato per pianificare i termini di calendario delle riparazioni preventive e di revisione programmate di unità di compressione di gas di qualsiasi tipo.

Il modello adottato per i calcoli ha la seguente struttura.

Supponiamo che la GPU sia costituita da N elementi, per ciascuno dei quali è possibile determinare la funzione integrale della distribuzione MTBF Fi (t), 1iN. Il guasto di emergenza dell'unità si considera verificatosi quando almeno un elemento si guasta. Dopo un guasto di emergenza, vengono eseguite le riparazioni, che ripristinano completamente o parzialmente la risorsa dell'elemento GPU guasto. Esiste anche la possibilità di effettuare riparazioni preventive programmate di uno o più elementi, nonché quelle di riparazioni importanti in cui la risorsa GPU viene completamente ripristinata.

Per effettuare i calcoli è necessario conoscere forma e parametri delle leggi di distribuzione Fi(t), che si possono ricavare dall'analisi dei dati statistici sui guasti di emergenza della GPU. È noto che la sezione iniziale di funzionamento, conteggiata dal momento dell'avvio della GPU dopo la revisione, è la più pericolosa in termini di guasti imprevisti, tipica della maggior parte dei dispositivi tecnici. I guasti nella fase iniziale del funzionamento sono associati allo sviluppo di difetti nascosti dopo riparazioni di scarsa qualità, la loro intensità diminuisce piuttosto rapidamente nel tempo (periodo di rodaggio). Dopo la fine del periodo di rodaggio, i guasti si verificano principalmente a causa dell'usura fisica degli elementi della GPU e la funzione di distribuzione dei guasti in questo caso corrisponde alla legge normale.

Per determinare 0.08

- & nbsp– & nbsp–

dove N è la potenza motrice, kW;

Q - capacità nominale, m3 / giorno.

Il grafico della dipendenza Z = Z (Q), calcolato secondo la formula data in base alle caratteristiche delle pompe e costruito per l'altezza del sollevamento del liquido nell'intervallo 600-1000 m, è mostrato in Fig. 16. Dal grafico segue che l'efficienza del gruppo pompante e di potenza dipende dalle sue prestazioni e varia da ~ 0,35 a Q = 30-50 m3 / giorno a ~ 0,70 a Q 100 m3 / giorno.

Sulla base dei dati sulla struttura della flotta di pompaggio e delle portate dei pozzi, calcoleremo i costi unitari per il campo nel suo complesso (per la struttura effettiva del parco

ESP):

- & nbsp– & nbsp–

il parco ESP operativo.

Costi reali stimati Fig. 16. Il calcolo dei costi unitari per i dati del passaporto è stato effettuato secondo i dati dell'ESP modificato.

renio della portata totale dei pozzi dotati di ESP e della potenza totale consumata dalle apparecchiature di pompaggio. L'IIS "Skat-95", che è stato messo in funzione nel campo studiato, consente di effettuare tali valutazioni. Quindi, al momento delle misurazioni, la portata giornaliera totale dei pozzi petroliferi in termini di liquido era di 35031 m3 / giorno, mentre la potenza totale effettiva dei motori di azionamento era di 9622 kW. Il calcolo per relazione (26) in questo caso dà Z = 6,6 kWh / m3. Pertanto, il consumo energetico specifico effettivo è quasi il doppio del limite inferiore per questo campo.

L'analisi effettuata al fine di chiarire le ragioni della discrepanza tra le condizioni effettive e teoricamente possibili per le condizioni del dato campo di consumo specifico di energia, ha rivelato le seguenti ragioni principali:

Perdite di calore significative nel cavo di alimentazione dovute alla piccola sezione dei conduttori percorsi da corrente;

Incoerenza della tensione di alimentazione alla cabina di trasformazione con lo squilibrio nominale o di fase;

Perdite nei trasformatori;

Cattive condizioni tecniche della pompa, del motore o dei tubi.

Uno dei metodi per ridurre le perdite irrazionali di energia elettrica è garantire un carico razionale delle sottostazioni di trasformazione. Questo problema viene risolto nel lavoro di tesi sviluppando un algoritmo per il calcolo dei carichi, che consente di ottimizzare la distribuzione del carico delle sottostazioni di trasformazione dei giacimenti di petrolio e gas, tenendo conto dei possibili cambiamenti nella potenza effettiva dei consumatori di energia.

Il caricamento irrazionale delle apparecchiature tecnologiche porta a una riduzione della risorsa del suo funzionamento e allo stesso tempo aumenta il consumo specifico di energia per l'estrazione di materie prime idrocarburiche. Ciò vale pienamente per le sottostazioni di trasformazione del cluster (KTP), la cui installazione è stata effettuata nella maggior parte dei casi nelle fasi iniziali dello sviluppo dei giacimenti di petrolio e gas.

A causa del calo della produzione di petrolio, i KTP che in precedenza operavano in modalità nominale si sono rivelati nella maggior parte dei casi sottocarico o sovraccaricati. L'analisi statistica dei database IMS "Skat-95" ha mostrato che la regola generale al momento è il sottocarico del KTP del 40-60%. Inoltre, la distribuzione del carico tra i KTP (se c'è più di un KTP sul cluster di pozzi) nel caso reale può essere del tutto casuale.

Va inoltre notato che il carico della cabina di trasformazione non rimane costante nel tempo. Ad esempio, il guasto di una delle pompe porta a una diminuzione del carico. Tenendo conto del tempo di attesa per la riparazione (10-30 giorni) e della riparazione stessa (3-5 giorni), la conseguente distribuzione irrazionale dei carichi porta a una significativa spesa eccessiva di elettricità.

Per aumentare l'affidabilità del funzionamento delle sottostazioni di trasformazione del cluster e ridurre le perdite irrazionali di elettricità, è necessario risolvere il problema della distribuzione dei carichi tra il KTP tenendo conto delle prestazioni effettive dell'apparecchiatura di pompaggio e della natura temporanea del cambiamento nel collegamento carichi causati dall'arresto di emergenza delle pompe.

Formalizziamo l'affermazione del problema come segue. Sono presenti n KTP che servono m pozzi. Tutti i KTP operano con sottocarico (sul ramo sinistro della curva di efficienza). È necessario ridistribuire il carico dei consumatori tra il KTP in modo che le perdite totali di elettricità siano minime.

L'analisi comparativa delle caratteristiche dell'efficienza dei trasformatori ha mostrato che il più affidabile nella classe delle funzioni elementari il ramo sinistro della curva di efficienza è descritto da una funzione della forma = a (1 exp (N)), (28) dov'è l'efficienza del trasformatore;

a, - coefficienti empirici;

N - consumo di energia.

Considera la funzione Y che caratterizza il lavoro del gruppo KTP:

n n = i = ai (1 exp (i N i)). (29) i = 1 i = 1 In senso fisico, la massimizzazione del funzionale corrisponde alle minime dispersioni termiche nel circuito magnetico e negli avvolgimenti del gruppo di trasformatori.

Ovviamente, il membro di sinistra dell'equazione (29) raggiungerà il suo valore massimo quando la quantità n

- & nbsp– & nbsp–

La dipendenza (31) consente di calcolare il carico ottimale di ciascun trasformatore nel gruppo, se si conosce il consumo energetico totale dell'apparecchiatura del cluster.

Il confronto del valore numerico dell'efficienza totale di un gruppo di trasformatori, ottenuto a seguito dell'ottimizzazione della distribuzione dei carichi, con il caso della distribuzione dei carichi esistente, ha mostrato che le perdite di potenza al KTP a servizio del cluster di pozzi sono ridotto di almeno il 2%. Tenendo conto del fatto che il numero di trasformatori in NGDU può raggiungere diverse migliaia, il risparmio energetico sarà molto significativo. L'algoritmo proposto consente di aumentare la durata della sottostazione di trasformazione e delle apparecchiature di potenza avvicinando il grado del loro carico al valore nominale.

Nella conclusione del capitolo, vengono considerati i problemi dell'approvvigionamento energetico razionale delle imprese petrolifere e del gas.

Per migliorare la sicurezza energetica del funzionamento delle imprese produttrici di petrolio e gas, aumentare l'affidabilità dell'alimentazione e ridurre le perdite durante la trasmissione e la trasformazione, nonché per ridurre il costo dell'energia elettrica e termica, attualmente, il petrolio e l'industria del gas utilizza sempre più fonti energetiche autonome. In questo caso, sorge il problema di scegliere il tipo, la capacità e l'ubicazione delle unità di potenza autonome, tenendo conto della loro affidabilità, durata, costo e perdite minime di energia durante la sua trasmissione ai consumatori.

Il contributo analizza le caratteristiche operative delle mini centrali industriali di produzione nazionale ed estera. È dimostrato che secondo i criteri "durata - costo dell'elettricità - affidabilità", la priorità per le compagnie petrolifere e del gas sono le mini centrali elettriche sezionate a pistoni a gas con una capacità di 1 ... 5 MW, funzionanti a gas associato.

Attualmente si è sviluppato un mercato abbastanza esteso di fonti energetiche autonome e il compito della ricostruzione si riduce alla scelta del tipo e della capacità ottimali delle centrali elettriche e della loro ubicazione territoriale, sia dal punto di vista dell'alimentazione affidabile ai campi , e dal punto di vista della riduzione del consumo energetico specifico per la produzione di petrolio e gas.

Il problema della scelta del sistema di alimentazione ottimale per i giacimenti di petrolio e gas dovrebbe essere risolto tenendo conto della posizione territoriale e della capacità sia dei consumatori che delle fonti di energia elettrica. Pertanto, la formulazione del problema di ottimizzazione dovrebbe essere effettuata individualmente per ciascun campo.

Le informazioni iniziali per i calcoli sono una mappa su larga scala del campo, sulla quale sono tracciati tutti gli oggetti che consumano energia (gruppi di pozzi, pompe di iniezione dell'acqua, ecc.) con l'indicazione della loro capacità installata.

L'analisi mostra che il consumo di elettricità all'interno del campo ha un carattere marcatamente irregolare. La superficie di consumo energetico ha un numero di estremi locali, la cui posizione corrisponde alle aree di consumo energetico massimo e minimo.

Il problema del posizionamento degli oggetti per questo caso è formalizzato come segue.

Sul territorio del campo, è necessario posizionare n fonti di energia autonome con una potenza totale nota N0 kW in modo che il carico dei consumatori di energia corrisponda ai loro indicatori nominali e le perdite di calore totali nelle linee elettriche siano minime.

Lascia che m oggetti esistenti (gruppi di pozzi, stazioni di pompaggio e altri consumatori) si trovino in diversi punti P1,..., Pm dell'aereo e nuovi oggetti (fonti di energia autonome) - nei punti X1... Xn. La distanza tra i punti di localizzazione del j-esimo oggetto nuovo e i-esimo esistente sarà indicata come d (Xj, Pi). Indichiamo le perdite energetiche specifiche annuali nel cavo tra il j-esimo oggetto nuovo e l'i-esimo oggetto esistente tramite wij = F1 (Ni). Allora le perdite energetiche annue totali sono definite come m f (X) = wij d (X j, Pi), (32) i = 1

- & nbsp– & nbsp–

dove E i = (x a i) + (y b i) +.

(h) (h) 2 (h) 2 Il calcolo della posizione ottimale delle unità di potenza autonome, effettuato secondo queste formule iterative, consente di determinare la posizione di un numero arbitrario di sorgenti (Fig. 17).

L'algoritmo proposto consente non solo di aumentare l'affidabilità dell'alimentazione degli impianti di giacimenti di petrolio e gas, ma anche di ridurre le perdite di potenza nelle linee elettriche di 2 ... 5 volte.

CONCLUSIONI GENERALI

1. È stato sviluppato un modello matematico per prevedere l'MTBF delle apparecchiature tecnologiche, tenendo conto sia delle condizioni operative che dei suoi indicatori di progettazione e qualità. Sono stati stabiliti i criteri quantitativi dell'influenza delle condizioni operative di questa apparecchiatura sulla sua vita lavorativa. È dimostrato che l'affidabilità dei modelli sviluppati è almeno due volte superiore all'accuratezza della previsione dei modelli che utilizzano un flusso stazionario di guasti.

2. È stato sviluppato un metodo per riconoscere le zone anomale di sviluppo di giacimenti di petrolio e gas, soggette a maggiori incidenti alle apparecchiature. È stato stabilito che vari tipi di guasti alle apparecchiature sono deterministici nel luogo degli incidenti. Sono state stabilite relazioni statisticamente significative tra i tipi di guasti e le caratteristiche tecnologiche del funzionamento dei cluster di pozzi.

3. Vengono proposti metodi per la diagnosi dello stato tecnico delle macchine a turbina a gas basati sulle disposizioni della teoria del caos dinamico. Sulla base degli studi sulla natura dei processi stocastici in sistemi meccanici complessi, è stato sviluppato un metodo per l'analisi dei dati spettrali della diagnostica delle vibrazioni, che consente di tenere conto dell'effetto distruttivo dei processi stocastici in sistemi tecnici complessi e fornisce il riconoscimento di sviluppare difetti nelle attrezzature per il trasporto di petrolio e gas che non sono disponibili per i metodi tradizionali.

4. È stata sviluppata una serie di metodi per prevedere i tempi dei guasti nel funzionamento delle apparecchiature petrolifere e del gas con lo sviluppo di difetti di vario tipo. L'approvazione del metodo ha dimostrato che la sua applicazione consente di aumentare l'accuratezza della previsione di almeno il 10 ... 30% rispetto ai metodi di previsione tradizionali.

5. Sono stati proposti metodi per la pianificazione ottimale dei tempi delle riparazioni delle apparecchiature per la produzione di petrolio e il trasporto del gas, consentendo di ridurre al minimo le perdite dell'impresa. I metodi proposti si basano su un'analisi retrospettiva del database IMS sulla dinamica del declino delle portate dei pozzi e su soluzioni numeriche ottenute sulla base di un modello di simulazione dei guasti alle apparecchiature di pompaggio del gas. È stato riscontrato che tale pianificazione a lungo termine consente di ridurre gli incidenti, ridurre i tempi di fermo delle apparecchiature e aumentare il profitto dell'impresa del 5 ... 7%.

6. Viene proposto un metodo per migliorare l'affidabilità e l'efficienza del funzionamento delle apparecchiature elettriche in condizioni in cui il carico connesso cambia a causa di guasti degli impianti che consumano energia. È stato stabilito che l'applicazione del metodo proposto consente di ridurre le perdite di potenza nelle sottostazioni di trasformazione a cluster di almeno il 2%.

7. È stata sviluppata una strategia per la scelta dei tipi e delle posizioni delle fonti energetiche autonome basate sull'uso di turbine a gas autonomi e moduli di potenza a pistoni a gas, che consente di aumentare l'affidabilità dell'alimentazione di giacimenti di petrolio e gas e ridurre il costo dell'energia termica ed elettrica consumata. È dimostrato che per questi scopi l'uso più efficace di impianti a pistoni a gas con una capacità unitaria di 1-2 MW, funzionanti con gas associato. Vengono proposti algoritmi per il posizionamento di tali centrali sul territorio dei giacimenti petroliferi, che consentono di ridurre le perdite nelle linee elettriche di 2-5 volte.

1. Baikov I.R., Smorodov E.A. Principi di creazione e utilizzo di un database sulle modalità critiche della GPU KS. // Letture di Novoselovskie: abstract di rapporti.

Vseros. scientifico e tecnico Conf.-Ufa, 1998, p.8.

2. Baikov I.R., Smorodov E.A., Smorodova O.V. Applicazione dei criteri di classificazione per la diagnostica delle vibrazioni della GPU. // Letture di Novoselovskie: riassunti dei rapporti. Vseros.

scientifico e tecnico Conf.-Ufa, 1998, C.9.

3. Baikov I.R., Smorodov E.A., Smorodova O.V. Diagnostica delle condizioni tecniche delle apparecchiature di pompaggio del gas con i metodi della teoria del riconoscimento del modello. // Letture di Novoselovskie: abstract di rapporti. Vseros. scientifico e tecnico

Conf.-Ufa, 1998, C.7.

4. Baikov I.R., Smorodov E.A., Smorodova O.V. La scelta della frequenza ottimale dell'ispezione delle vibrazioni delle unità di pompaggio del gas delle stazioni di compressione. // Letture Novoselovskie: riassunti dei rapporti. Vseros. scientifico e tecnico Conf.-Ufa, 1998, C.6.

5. Smorodov E.A., Smorodova O.V. Determinazione delle perdite nelle apparecchiature di intercettazione dei principali gasdotti. / Risparmio energetico: riassunti dei rapporti. Vseros. scientifico e tecnico Conf.-Ufa, USATU, 1998, p.18.

6. Baikov I.R., Smorodov E.A., Smorodova O.V. Generazione di frequenze ultrabasse durante il funzionamento di unità di pompaggio del gas e loro influenza sugli spettri di vibrazione // Izv. Università. Petrolio e gas.- 1999.- N. 4.- P.62-67.

7. Smorodov E.A., Smorodova O.V., Musin D.Sh. Sviluppo di una strategia contrattuale per le imprese di pompaggio del petrolio con sistemi di alimentazione // Problemi regionali di risparmio energetico e modi per risolverli: Abstracts. rapporto

8. Baikov IR, Smorodov EA, Akhmadullin KR Ottimizzazione della frequenza di pulizia delle condotte di prodotti petroliferi Trasporto e stoccaggio di prodotti petroliferi. - 1999.-N.8.- P.8.

9. Baikov I.R., Smorodov E.A., Smorodova O.V. Ottimizzazione del posizionamento degli impianti energetici in base al criterio delle minime perdite energetiche. // Izv.

Università. Problemi energetici.- 1999.- N. 3-4.- P.27.

10. Smorodov E.A., Kitaev S.V. Studio della dinamica delle dipendenze tra i parametri di funzionamento delle unità di pompaggio del gas. // Metodi di cibernetica dei processi tecnologici chimici: Abstracts. rapporto 5° Int. scientifico. conf.

–Ufa: USPTU, 1999.- T.2.-Kn. 2.-pag. 167.

11. Smorodov E.A., Smorodova O.V., Shakhov M.Yu. Vibrazioni a bassa frequenza dei cuscinetti delle unità di pompaggio del gas. // Metodi di cibernetica dei processi tecnologici chimici: Abstracts. rapporto 5° Int. scientifico.

conf. –Ufa: USPTU, 1999.- T.2.-Kn. 2.-pag. 161.

12. Baikov I.R., Smorodov E.A., Smorodova O.V. Modellazione di simulazione di guasti agli apparati di pompaggio del gas. // Metodi di cibernetica dei processi tecnologici chimici: Abstracts. rapporto 5° Int. scientifico. conf. –Ufa:

USPTU, 1999.- T.2.-Kn. 2.-pag. 139.

13. Baikov I.R., Smorodov E.A., Smorodova O.V. Criteri di classificazione nella diagnostica delle vibrazioni della GPU // Materiali delle letture di Novoselovsky: Sat. scientifico. tr. Vseros.

scientifico e tecnico Conf. - Ufa: USPTU, 1999. - S. 130.

14. Baikov I.R., Smorodov E.A., Smorodova O.V. Selezione della frequenza delle indagini di vibrazione delle apparecchiature tecnologiche del sistema di trasporto del gas. // Materiali delle letture di Novoselovsky: sab. scientifico. tr. Vseros.

scientifico e tecnico conf. - Ufa: USPTU, 1999. - p. 134.

15. Baikov I.R., Smorodov E.A., Smorodova O.V. Prendere decisioni sulla riparazione delle apparecchiature delle stazioni di compressione utilizzando metodi della teoria dei giochi. // Materiali delle letture di Novoselovsky: sab. scientifico. tr. Vseros. scientifico e tecnico Conf. Ufa: USPTU, 1999, p.138.

16. Smorodov E.A., Smorodova O.V. Alcune dipendenze empiriche sui guasti delle unità di pompaggio del gas delle stazioni di compressione. // Materiali delle letture di Novoselovsky: sab. scientifico. tr. Vseros. scientifico e tecnico conf.-Ufa:

USPTU, 1999.- P.142.

17. Baikov I.R., Smorodov E.A. Diagnostica delle condizioni tecniche dei meccanismi basati sull'analisi statistica dei segnali di vibrazione // Izv. Università. Problemi energetici. -1999.-N.11-12.- P.24-29.

18. Baikov I.R., Smorodov E.A., Smorodova O.V. Applicazione dei metodi della teoria dell'auto-organizzazione nella diagnosi dello stato tecnico dei meccanismi. // Izv.

Università. Problemi energetici.- 2000.- N. 1-2.- P.96-100.

19. Baikov I.R., Smorodov E, A, Smorodova O.V. Simulazione dei guasti delle unità di pompaggio del gas con il metodo Monte-Carlo // Gas Industry, pp. 20-22.

20. Kurochkin AK, Smorodov EA, Zakiev AA Determinazione di alcune dipendenze empiriche dei parametri energetici degli emettitori idroacustici a rotore. // Risparmio energetico nella tecnologia chimica - 2000:

Materiali del tutto russo. scientifico-pratico conf. - Kazan: KSTU, 2000, pp. 119-120.

21. Kurochkin A.K. Smorodov E.A., Distribuzione dell'energia negli emettitori idroacustici rotanti ad alta velocità // Risparmio energetico nella tecnologia chimica - 2000: Atti del tutto russo. scientifico-pratico

conf. - Kazan: KSTU, 2000, S. 69-73.

22. Kurochkin A.K., Smorodov E.A., Alekseev S.Z. Indagine sulle caratteristiche di portata di emettitori idroacustici ad alta velocità. // Risparmio energetico nella tecnologia chimica - 2000: Materiali del tutto russo. scientifico-pratico conf. - Kazan: KSTU, 2000, S. 121-122.

23. Kurochkin A.K., Smorodov E.A., Zakiev A.A. Indagine sulla composizione spettrale delle vibrazioni acustiche di emettitori idroacustici ad alta velocità. // Risparmio energetico nella tecnologia chimica - 2000: Materiali di carattere scientifico-pratico. conf. - Kazan: KSTU, 2000, pp. 117-118.

24. Kurochkin A.K., Smorodov E.A. Studi sperimentali della dipendenza del rumore di cavitazione di un emettitore idroacustico ad alta velocità dalla velocità del rotore e dalla pressione statica. // Risparmio energetico nella tecnologia chimica - 2000: Materiali del tutto russo. scientifico-pratico conf.

- Kazan: KSTU, 2000, pp. 123-124.

25. Smorodov E., Deev V. Applicazione delle statistiche seriali per la diagnostica delle apparecchiature petrolifere e del gas // Journal of Fushun Petroleum Institute.- No. 4.-2000.- P.52-57.

26. Baikov I.R., Smorodov E.A., Smorodova O.V. Applicazione dei criteri di classificazione per la diagnostica delle vibrazioni delle unità di pompaggio del gas // Gazovaya promyshlennost. Numero speciale.-2000.- P.42-44.

27. Smorodov E.A., Kitaev S.V. Metodi per calcolare i coefficienti delle condizioni tecniche della GPU // Industria del gas.-2000.-№5.-P.29-31.

28. Baikov I.R., Smorodov E.A., Kitaev S.V. Indagine sull'influenza delle misure di pulizia nei percorsi di flusso dei compressori assiali sull'affidabilità del funzionamento degli impianti di turbine a gas. Università. Problemi energetici - 2000. - N. 5-6 P.77-82.

29. Baikov IR, Smorodov EA, Smorodova OV e altri Affinamento delle previsioni di guasti di emergenza delle apparecchiature tecnologiche mediante metodi della teoria degli insiemi fuzzy // Izv. Università. Problemi energetici.- N. 7-8.- 2000.- p. 17-22.

30. Smorodov E.A., Deev V.G. Strategia del rapporto tra fornitori e consumatori di energia elettrica // Izv. Università. Problemi energetici, pp. 36-43.

31. Baikov I.R., Smorodov E.A., Deev V.G. Modellazione matematica dei guasti delle apparecchiature di pompaggio e potenza dei giacimenti petroliferi // Gornyi Vestnik.- 2000.-№3.- P.51-54.

32. Smorodov E.A., Deev V.G. Valutazione della qualità dello stock di pozzi petroliferi // Problemi dell'industria petrolifera e del gas: materiali dell'interregione. metodo scientifico.

Conf.-Ufa.- 2000.- S. 93-95.

33. Smorodov E.A., Deev V.G. Controllo dell'equilibrio della macchina a dondolo basato sull'elaborazione di dinamogrammi e tokogrammi sincroni // Problemi dell'industria petrolifera e del gas: materiali della conferenza scientifica e metodologica multiregionale. –Ufa, 2000.- S. 95-97.

34. Smorodov E.A., Deev VG, Ismakov R.A. Metodi per la valutazione espressa della qualità dello stock di pozzi petroliferi. // Izv. Università. Olio e gas. -2001.- N. 1.S.40-44.

35. Baikov I.R., Smorodov E.A., Shakirov B.M. Principi di ricostruzione del sistema di alimentazione degli insediamenti // Izv. Università. Problemi energetici - 2001.- N. 9-10.- P.77-81.

36. Smorodov E.A., Ismakov R.A., Deev V.G. Ottimizzazione dei tempi delle misure di riparazione per le apparecchiature sotterranee // Industria petrolifera 2001.-№2.- pp. 60-63.

37. Baykov I.R., Golyanov A.I., Smorodov E.A. et al Affinamento del metodo per determinare lo stato tecnico del percorso del flusso delle unità di pompaggio del gas. Università. Problemi energetici - 2001.- N. 3-4.- P.3-6.

38. Smorodov E.A., Deev V.G. Controllo operativo dell'equilibrio del gruppo pompante a ventosa basato sulla dinamometria // Industria petrolifera, pp. 57-58.

39. Baikov I.R., Smorodov E.A., Kostareva S.N. Valutazione delle condizioni tecniche della GKU mediante vibrazione // Industria del gas - 2001. - N. 4. - P.39-41.

40. Baikov I.R., Smorodov E.A., Soloviev V.Ya. Ottimizzazione dei carichi delle sottostazioni di trasformazione del cluster di un'impresa di produzione di petrolio // Izv. Università. Problemi energetici. - 2002.- N. 11-12. S.32-36.

41. Baikov I.R., Smorodov E.A., Shakirov B.M. Valutazione dell'efficienza dell'utilizzo di una mini centrale elettrica // Izv. Università. Problemi energetici - 2002, pp. 115-120.

42. Baikov I.R., Smorodov E.A., Deev V.G. Analisi delle serie temporali come metodo di previsione e diagnostica nella produzione di petrolio // Industria petrolifera, pp. 71-74.

43. Baikov I.R., Smorodov E.A., Soloviev V.Ya. Carichi dinamici nelle aste delle pompe per pozzi profondi e loro impatto sulla sicurezza operativa // Izv.

CONTENUTI 1. PROGRAMMA "ASSISTENZA TECNICA..." ... amm. G.I. Nevelskoy "V. V. Tarasov, S. B. Malyshko, S. A. Gorchakova Guida allo studio della SCIENZA DEI MATERIALI consigliata ..."

"Installazione della pulizia pre-sterilizzazione ad ultrasuoni di strumenti di piccole dimensioni UZUMI-05 (Certificato di registrazione N. FSR 2007/01155 del 20.11.2007) Manuale operativo 9451-006-26857421-2007 RE Saratov CONTENUTO Pagina 1. Introduzione .. 3 2. Scopo .. 3 3. Tecnica di base ... "

"Istituto di istruzione economica di istruzione professionale superiore" Università forestale statale di San Pietroburgo intitolata a S. M. Kirov "Dipartimento della strada, industriale ..."

“Sezione 1 PALEONTOLOGIA, STRATIGRAFIA E GEOLOGIA DELLO SPAZIO REGIONALE METODI DI RICERCA GEOLOGICA, PREVISIONE E RICERCA DEI DEPOSITI А.А. Potseluev1, Professore Associato, Yu.S. Ananyev1, professore associato, V.G ... "

10.04.2018

Fonte: Rivista "PROneft"

La gestione dell'affidabilità e dell'integrità delle apparecchiature è uno strumento importante per migliorare l'efficienza aziendale

UDC 338.45: 622.276

V.R. Amirov

PJSC Gazprom Neft

Parole chiave: affidabilità, integrità, attrezzatura, rischio, costi, efficienza, budget, pianificazione, sicurezza industriale, sistema di gestione operativa (OMS)

V.R. Amirov

Gazprom Neft PJSC, RF, San Pietroburgo

L'articolo è dedicato al miglioramento dell'efficienza operativa dei giacimenti di petrolio e gas ed esamina una delle direttive chiave del sistema di gestione operativa (OMS). Questa direzione è la gestione dell'affidabilità e dell'integrità delle apparecchiature, implementata dal ciclo di Deming. Presupposto di una gestione efficace dell'affidabilità e dell'integrità è una corretta valutazione dello stato attuale del bene attraverso la valutazione dei rischi e la registrazione dei costi e dei danni. L'approccio basato sul rischio consente livelli comparabili di costi diretti per la gestione dell'affidabilità e dell'integrità, per migliorare il risultato economico totale (costi diretti + danni) riducendo il numero di guasti. In conclusione, la valutazione dello stato attuale della gestione di affidabilità e integrità nella Divisione Upstream di GPN

Parole chiave: affidabilità, integrità, attrezzatura, rischio, costo, efficienza, budget, pianificazione, sicurezza della produzione, sistema di gestione operativa (OMS)

DOI

: 10.24887/2587-7399-2018-1-10-15

introduzione

L'obiettivo del programma Etalon (sistema di gestione delle attività operative (OMS)) di Gazprom Neft è garantire la massima efficienza operativa dell'azienda attraverso l'affidabilità e la sicurezza delle attività produttive e il coinvolgimento di tutti i dipendenti nel processo di miglioramento continuo. La gestione dell'affidabilità e dell'integrità delle apparecchiature (UNCO) è un insieme di misure che garantiscono il funzionamento ininterrotto delle apparecchiature dei giacimenti petroliferi durante l'intero periodo di funzionamento. L'importanza di quest'area dell'attività produttiva si riflette nella sua separazione in un elemento separato dell'OMS.

Costi diretti e risultato economico totale

Nel contesto di un oggettivo deterioramento delle condizioni operative nell'industria petrolifera e del gas (esaurimento dei giacimenti, aumento del taglio idrico della produzione di pozzi, ecc.), è opportuno valutare con uno sguardo nuovo la struttura dei costi per il mantenimento l'attuale attività dei beni. Una quota significativa (fino a 20) è presa dai costi dell'UCO. Sono allocati alle varie voci del budget del cespite e possono essere suddivisi nelle seguenti aree (costi diretti):

1.1. riparazione in corso di attrezzature;

1.2. revisione (o sostituzione) di attrezzature (effettuata in parte a spese di investimenti di capitale);

1.3. diagnostica delle condizioni delle apparecchiature (compreso l'esame della sicurezza industriale delle apparecchiature con vita utile scaduta, misure per il monitoraggio della corrosione, ecc.);

1.4. protezione delle apparecchiature (compresa la scelta dei materiali, l'applicazione di rivestimenti protettivi, l'inibizione della corrosione, ecc.).

Inoltre, nel corso delle attività operative, sorgono costi aggiuntivi per USCO, che incidono anche sul costo della produzione di petrolio:

2.1. i costi per eliminare i guasti alle apparecchiature e per eliminare le conseguenze di questi guasti;

2.2. multe e pagamenti relativi alla violazione dell'integrità e ai guasti delle apparecchiature.

Il terzo gruppo di costi, o meglio, perdite che incidono sul risultato economico dell'attività per il periodo di riferimento, include:

3.1. perdita di prodotti associata a violazione dell'integrità e guasti alle apparecchiature. Questi tre gruppi di costi delle risorse si riferiscono in modo diverso ai rischi di integrità delle apparecchiature. Costi 1.1., 1.2., 1.4. ridurre questi rischi (probabilità e conseguenze), costi 2.1., 2.2., 3.1. derivano da rischi realizzati. Costi 1.3. fornire una valutazione di tali rischi e non incidere sull'entità del rischio. L'efficacia di USCO è valutata sulla base del risultato economico aggregato, che è la somma di tutti i suddetti costi. La gestione del risultato economico cumulato costituisce la base dell'UCO e comprende: pianificazione, attuazione, monitoraggio dell'attuazione e valutazione dell'efficienza e aggiornamento dell'approccio all'UCO.

Rischio e danno

Valutazione del rischio e del danno - valori che caratterizzano il risultato previsto ed effettivo delle attività relative all'UCO.

Il rischio di integrità è la quantità prevista di danni derivanti da guasti e danni all'integrità delle apparecchiature per il periodo pianificato. La qualità della valutazione di tale rischio è determinata confrontando tale valutazione con l'ammontare del danno subito in un determinato periodo, tenendo conto del danno prevenuto. Poiché attualmente l'ammontare del danno derivante da guasti e violazione dell'integrità delle apparecchiature non è pienamente preso in considerazione, la qualità della valutazione del rischio corrispondente non è facile da determinare a causa della mancanza di una base di confronto.

In queste condizioni, la logica delle attività associate all'USCO può essere solo la fiducia che i costi (1.1., 1.2., 1.3., 1.4.) siano significativamente inferiori ai danni che dovrebbero prevenire. Per i nuovi asset in crescita, questa ipotesi è solitamente vera, ma man mano che la marginalità diminuisce

business, viene sollevata la questione della validità di tali costi.

In generale, le attività associate all'USCO hanno un senso economico se

dove Зi - costi nelle direzioni 1.1., 1.2., 1.3., 1.4. durante il periodo di riferimento; У - danni da guasti e violazione dell'integrità delle apparecchiature durante il periodo di rendicontazione (2.1., 2.2., 3.1.); Controllo - il danno prevenuto durante il periodo di riferimento.

Per giustificare economicamente i costi di USCO, è necessario tenere conto dei costi 1.1., 1.2., 1.3., 1.4. per il periodo di riferimento, danni da guasti e violazione dell'integrità delle apparecchiature (costi 2.1., 2.2., 3.1.), nonché danni evitati durante questo periodo.

Questi compiti sono risolti nell'ambito dell'organizzazione di un'adeguata segnalazione: sui costi diretti dell'UCO, sui danni da guasti alle apparecchiature e violazione dell'integrità delle apparecchiature, sull'efficacia dei costi diretti sull'UCO.

Approccio basato sul rischio per la gestione dell'affidabilità e dell'integrità delle apparecchiature

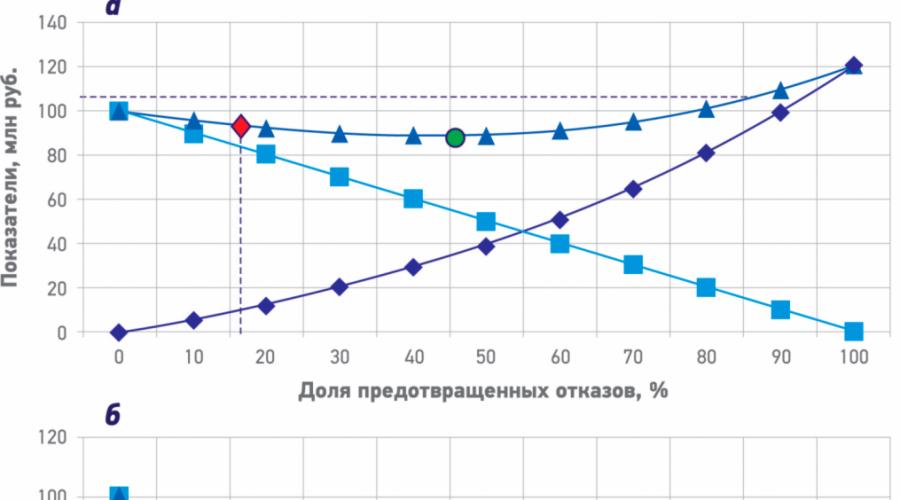

Attualmente, l'industria petrolifera e del gas utilizza principalmente due approcci all'UCP. 1. La riparazione e la sostituzione dell'attrezzatura vengono eseguite al minimo in caso di guasto. La diagnostica delle apparecchiature viene eseguita in conformità con i requisiti della legislazione (esame tecnico in conformità con le norme di sicurezza, esame di sicurezza industriale per apparecchiature con una vita utile scaduta, ecc.). Il risultato economico cumulativo di questo approccio è mostrato in figura, sotto forma di un diamante rosso ed è tutt'altro che ottimale in termini di numero di guasti evitati (cerchio verde). Questo approccio è tipico per le attività mature in una fase avanzata di sviluppo del campo con costi operativi significativi.

2. La riparazione e la sostituzione delle apparecchiature vengono eseguite in conformità con i termini standard, le raccomandazioni del produttore, tenendo conto dei risultati dell'esame tecnico. La diagnostica delle apparecchiature viene eseguita in conformità con i requisiti della legislazione (esame tecnico in conformità con le norme di sicurezza, esame di sicurezza industriale per apparecchiature con una vita utile scaduta, ecc.).

Il risultato economico cumulativo dell'attuazione degli approcci 1 e 2 (a) e dell'approccio basato sul rischio (b)

Questo approccio è tipico per lo sviluppo di risorse con una produzione in crescita. Il risultato economico cumulativo di questo approccio è mostrato nella figura e anche un diamante giallo non è ottimale. Inoltre, l'importo dei costi diretti per l'USCO in questo caso è maggiore del danno e, per soddisfare la condizione di cui sopra, è necessario stimare l'importo del danno prevenuto, che, come già notato, è piuttosto difficile.

Un'alternativa è l'approccio basato sulla valutazione del rischio di guasto e violazione dell'integrità delle apparecchiature (RBI - Risk Based Inspection, RCM - Reliability Centered Maintenance), che viene chiamato risk-oriented. Il risultato dell'implementazione di questo approccio è mostrato nella Figura b. Va notato che con questo approccio, la forma della curva che caratterizza il danno da avarie differisce da quella mostrata in figura, a. Ciò è dovuto al fatto che con un approccio basato sul rischio, i costi sono principalmente diretti a prevenire guasti con le conseguenze più negative (danni alle persone, all'ambiente, alla reputazione dell'azienda, perdite significative di produzione), ad es. rischi inaccettabili. Sul segmento della curva corrispondente a 70 - 100 guasti evitati, rimangono guasti con conseguenze insignificanti. Il confronto delle curve di Figura, a, b mostra che l'approccio basato sul rischio consente, a livelli comparabili di costi diretti per USCO, di migliorare il risultato economico complessivo riducendo il numero di rifiuti. Il risultato economico cumulato ottimale è mostrato in figura b con un cerchio verde. Questo approccio è particolarmente efficace in aziende con asset diversi (nuovo, in via di sviluppo, maturo).

Per utilizzare un approccio all'UCO basato sul rischio, è necessario affrontare due compiti.

1. Eseguire una valutazione qualitativa dei rischi di violazione dell'integrità di vari tipi di apparecchiature per il periodo pianificato, compreso lo sviluppo e l'implementazione di un modello di calcolo:

- la probabilità di guasto dell'apparecchiatura a seconda della chiave (interna ed esterna)

fattori di influenza, che includono la durata, i risultati dell'esame tecnico, lo stato di protezione dell'apparecchiatura, il materiale di fabbricazione, le condizioni e la storia del suo funzionamento, ecc.;

- le conseguenze del guasto dell'apparecchiatura, a seconda delle sue prestazioni, parametri operativi, costo, sito di installazione (in relazione ad altre apparecchiature, luoghi del personale, insediamenti, zone di protezione delle acque, ecc.), l'intervallo di tempo per rispondere a deviazioni critiche dei parametri operativi , lo stato della manutenibilità delle apparecchiature , lo stato dei sistemi di protezione e risposta esterni, ecc.

2. Genera report automatici per un certo periodo

- sui costi diretti dell'UNCO per tipologia di attrezzatura (1.1, 1.2, 1.3, 1.4);

- sui rischi realizzati di guasti e violazione dell'integrità delle apparecchiature (2.1, 2.2, 3.1).

L'approccio presentato è utilizzato per la pianificazione a breve, medio e lungo termine delle attività relative all'UCO.

Stato attuale e prospettive dell'unità di esplorazione e produzione della Gazprom Neft PJSC

Per risolvere il primo compito, la Direzione di produzione (DP) dell'Unità di esplorazione e produzione (MPD) di Gazprom Neft PJSC ha sviluppato e sta implementando un programma per l'affidabilità e l'integrità delle apparecchiature petrolifere (NPO), che include:

- valutazione del rischio di violazione dell'integrità delle ONG attraverso la compilazione e l'analisi di scorecard per tipologia di ONG;

- sviluppo, sulla base di tale valutazione, di una metodologia di pianificazione dei costi per l'UC NPO;

- formazione di suddivisioni per USCO in società controllate;

- valutazione dell'efficacia dell'attuazione del programma di manutenzione e riparazione per l'ONP.

La Direzione per il gas e l'energia (DGiE) sta attualmente implementando un progetto pilota "Creazione di un sistema unificato per la pianificazione e il controllo della manutenzione preventiva programmata delle apparecchiature elettriche", i cui compiti principali sono ridurre il numero di riparazioni e i loro costi determinare il tipo e l'importo delle riparazioni sulla base di una valutazione delle condizioni tecniche delle apparecchiature elettriche (RBI) e dell'equilibrio tra il livello di affidabilità richiesto e il costo di manutenzione (RCM). Inoltre, nel prossimo futuro DGiE prevede di avviare l'attuazione del progetto pilota "Test di sistemi di analisi predittiva sulle apparecchiature principali delle centrali elettriche e degli impianti di trasporto del gas", il cui compito è migliorare l'affidabilità del funzionamento, ridurre i tempi dei tempi di fermo non pianificati delle apparecchiature prevenendo ed eliminando i guasti in una fase iniziale (RBI) ...

Il secondo compito in termini di valutazione dei danni dovrebbe essere risolto introducendo il documento metodologico MD-16.10-05 "Metodologia per la valutazione finanziaria dei danni da incidenti nel campo della sicurezza industriale" sviluppato da Gazprom Neft PJSC separando KT-55 incidenti dai sistemi informativi esistenti, classificati come violazioni dell'integrità delle apparecchiature (tutti i guasti, rotture di tubazioni, ecc.).

L'organizzazione della rendicontazione sui costi diretti per USCO dovrebbe essere effettuata sulla base di:

- Implementazione dello standard fondamentale di Gazprom Neft PJSC presso l'UPCO, il cui sviluppo sarà completato dal SDCS Development Center nel 2018;

- analisi del sistema di reporting gestionale automatizzato esistente.

conclusioni

1. Il risultato economico aggregato è un indicatore chiave dell'efficacia delle attività legate all'UCO.

2. L'implementazione e l'analisi della rendicontazione dei costi e dei danni derivanti da guasti e violazioni dell'integrità delle apparecchiature consentono di dare priorità ai costi per UCO.

3. L'approccio basato sul rischio garantisce l'allocazione più efficiente dei costi diretti a UCO.

4. Lo stato attuale dell'USCO nella BRD in termini sia di procedure che di fornitura di documentazione normativa e metodologica consente l'implementazione dello standard fondamentale per l'USCO senza modifiche significative ai documenti esistenti.

1.4.1. Introduzione. Valvole autoazionanti per compressori a pistoni

Valvola- un'unità di montaggio indipendente come parte di uno stadio compressore. Serve per collegare periodicamente la camera di lavoro alle cavità di aspirazione e mandata.

Riso. 5.9. Schema schematico della valvola.

1 - sella, 2 - arresto, 3 - molla, 4 - elemento di arresto.

Nonostante la varietà di design delle valvole, possono essere ridotti a un singolo diagramma schematico mostrato in Fig. 5.9. In generale, la valvola è costituita da una sede 1, un fermo 2, un elemento di intercettazione 4, e una o più molle 3, e contiene anche elementi di fissaggio per una sede con battuta. In alcuni modelli, un elemento elastico viene utilizzato come elemento di intercettazione, che svolge contemporaneamente le funzioni di una molla. Una volta montato, l'elemento di intercettazione della valvola viene premuto contro la sede e separa cavità con pressioni diverse rispetto l'uno all'altro.

Secondo la fig. 5.9 Il flusso di gas attraverso la valvola è possibile solo quando l'elemento di intercettazione viene spostato di un valore di 0< h ≤ h кл в случае R 1 > R 2. La condizione per l'inizio del movimento dell'otturatore è l'eccedenza della forza del gas agente sull'otturatore rispetto alla forza elastica delle molle ![]() .

.

La forza elastica delle molle a è determinata dal rapporto

![]()

Da questa espressione segue che con un numero noto di molle agenti sul piattello valvola, la loro rigidezza e precarico nella valvola montata, il valore ![]() .

.

La forza è determinata dalle pressioni del gas agenti su entrambi i lati sulla superficie frontale dell'elemento di intercettazione, ad es.

dove è il coefficiente che tiene conto della forma del diagramma di pressione sulle superfici dell'elemento di intercettazione, determinato, di regola, sperimentalmente. Prendiamo: ![]() - la pressione del gas nel cilindro dello stadio compressore è variabile nell'angolo di rotazione dell'albero alla pressione di mandata