Riadenie spoľahlivosti a integrity zariadení je dôležitým nástrojom na zlepšenie efektívnosti podnikania. Metódy na zlepšenie spoľahlivosti a účinnosti technologických a energetických zariadení na výrobu a prepravu ropy a plynu Smorodov Evgeny Anatolyev

10.04.2018

Zdroj: magazín PROneft

Riadenie spoľahlivosti a integrity zariadení je dôležitým nástrojom na zvýšenie efektívnosti podnikania

MDT 338.45:622.276

V.R. Amirov

PJSC Gazprom Neft

Kľúčové slová: spoľahlivosť, integrita, vybavenie, riziko, náklady, efektívnosť, rozpočet, plánovanie, priemyselná bezpečnosť, systém riadenia prevádzky (OMS)

V.R. Amirov

Gazprom Neft PJSC, RF, Petrohrad

Článok je venovaný zlepšovaniu prevádzkovej efektívnosti ložísk ropy a zemného plynu a skúma jeden z kľúčových smerov operačného systému riadenia (OMS). Týmto smerom je riadenie spoľahlivosti a integrity zariadení – implementované Demingovým cyklom. Predpokladom efektívneho riadenia spoľahlivosti a integrity je správne posúdenie aktuálneho stavu majetku prostredníctvom hodnotenia rizika a nákladov na evidenciu a škôd. Rizikový prístup umožňuje dosiahnuť porovnateľné úrovne priamych nákladov na riadenie spoľahlivosti a integrity, zlepšiť celkový hospodársky výsledok (priame náklady + škody) pri súčasnom znížení počtu porúch. Na záver zhodnotenie súčasného stavu riadenia spoľahlivosti a integrity v Upstream divízii GPN

Kľúčové slová: spoľahlivosť, integrita, vybavenie, riziko, náklady, efektívnosť, rozpočet, plánovanie, bezpečnosť výroby, operačný systém riadenia (OMS)

DOI

: 10.24887/2587-7399-2018-1-10-15

Úvod

Cieľom programu Etalon (systém riadenia prevádzkovej činnosti (OMS)) spoločnosti PJSC Gazprom Neft je zabezpečiť maximálnu prevádzkovú efektivitu spoločnosti prostredníctvom spoľahlivosti a bezpečnosti výrobných činností a zapojením všetkých zamestnancov do procesu neustáleho zlepšovania. Riadenie spoľahlivosti a integrity zariadení (REM) je súbor opatrení, ktoré zabezpečujú bezproblémovú prevádzku zariadení ropných polí počas celej doby prevádzky. Význam tejto oblasti výrobnej činnosti sa odráža v jej oddelení do samostatného prvku OMS.

Priame náklady a celkový hospodársky výsledok

V súvislosti s objektívnym zhoršením prevádzkových podmienok v ropnom a plynárenskom priemysle (vyčerpanie polí, nárast vody pri ťažbe vrtov a pod.) je vhodné zhodnotiť „sviežim pohľadom“ štruktúru nákladov na údržbu bežná činnosť majetku. Významný podiel (až 20) tvoria náklady UNCO. Sú priradené k rôznym rozpočtovým položkám aktív a možno ich rozdeliť do nasledujúcich oblastí (priame náklady):

1.1. súčasná oprava zariadení;

1.2. generálna oprava (alebo výmena) zariadenia (čiastočne vykonaná na úkor kapitálových investícií);

1.3. diagnostika stavu zariadení (vrátane previerky priemyselnej bezpečnosti zariadení s ukončenou životnosťou, opatrení na sledovanie korózie a pod.);

1.4. ochrana zariadení (vrátane výberu materiálov, aplikácie ochranných náterov, inhibície korózie atď.).

Okrem toho v priebehu prevádzkových činností vznikajú dodatočné náklady pre UNCO, ktoré ovplyvňujú aj náklady na ťažbu ropy:

2.1. náklady na odstraňovanie porúch zariadení a odstraňovanie následkov týchto porúch;

2.2. pokuty a platby súvisiace s porušením integrity a poruchami zariadení.

Tretia skupina nákladov alebo skôr strát, ktoré ovplyvňujú finančnú výkonnosť majetku za vykazované obdobie, zahŕňa:

3.1. straty produktov spojené s porušením integrity a poruchami zariadení. Tieto tri skupiny nákladov na aktíva odlišne korelujú s rizikami narušenia integrity zariadenia. Náklady 1.1., 1.2., 1.4. znížiť tieto riziká (pravdepodobnosti aj dôsledky), náklady 2.1., 2.2., 3.1. vznikajú v dôsledku realizovaných rizík. Náklady 1.3. poskytnúť posúdenie týchto rizík a neovplyvniť veľkosť rizika. Efektívnosť UNCO sa hodnotí kumulatívnym výsledkom hospodárenia, ktorý je súčtom všetkých vyššie uvedených nákladov. Celkové riadenie ekonomickej výkonnosti tvorí základ STCO a zahŕňa: plánovanie, realizáciu, monitorovanie výkonnosti a hodnotenie výkonnosti a aktualizáciu prístupu k STCO.

Riziko a poškodenie

Hodnotenie nákladov na riziko a škody sú hodnoty, ktoré charakterizujú predpokladané a skutočné výsledky činností súvisiacich s UNCO.

Riziko integrity - predpokladaná hodnota škôd spôsobených poruchami a porušením integrity zariadenia za plánované obdobie. Kvalita tohto hodnotenia rizika sa zisťuje porovnaním tohto hodnotenia s výškou škôd vzniknutých počas daného obdobia s prihliadnutím na odvrátenú škodu. Keďže v súčasnosti nie je plne zohľadnený rozsah škôd spôsobených poruchami a narušením integrity zariadení, nie je ľahké určiť kvalitu hodnotenia zodpovedajúceho rizika z dôvodu nedostatku porovnávacej základne.

Za týchto podmienok môže byť opodstatnením aktivít spojených s UNCO len presvedčenie, že náklady (1.1., 1.2., 1.3., 1.4.) sú podstatne menšie ako škody, ktorým by mali zabrániť. Pre nové rastúce aktíva je tento predpoklad zvyčajne pravdivý, ale keď sa marže znižujú

podnikania, vzniká otázka opodstatnenosti týchto nákladov.

Vo všeobecnosti majú aktivity spojené s UNCO ekonomický zmysel, ak

kde Zi - náklady v oblastiach 1.1., 1.2., 1.3., 1.4. počas vykazovaného obdobia; Y - škody spôsobené poruchami a porušením integrity zariadenia počas vykazovaného obdobia (2.1., 2.2., 3.1.); Cm - zabránené škodám počas vykazovaného obdobia.

Pre ekonomické opodstatnenie nákladov UNCO je potrebné zohľadniť náklady 1.1., 1.2., 1.3., 1.4. za vykazované obdobie škody z porúch a porušenia celistvosti zariadenia (výdavky 2.1., 2.2., 3.1.), ako aj zabránené škody v tomto období.

Tieto úlohy sú riešené v rámci organizácie príslušného reportingu: o priamych nákladoch UNCO, o škodách z porúch zariadení a porušení celistvosti zariadení, o efektívnosti priamych nákladov UNCO.

Prístup k riadeniu spoľahlivosti a integrity zariadení založený na riziku

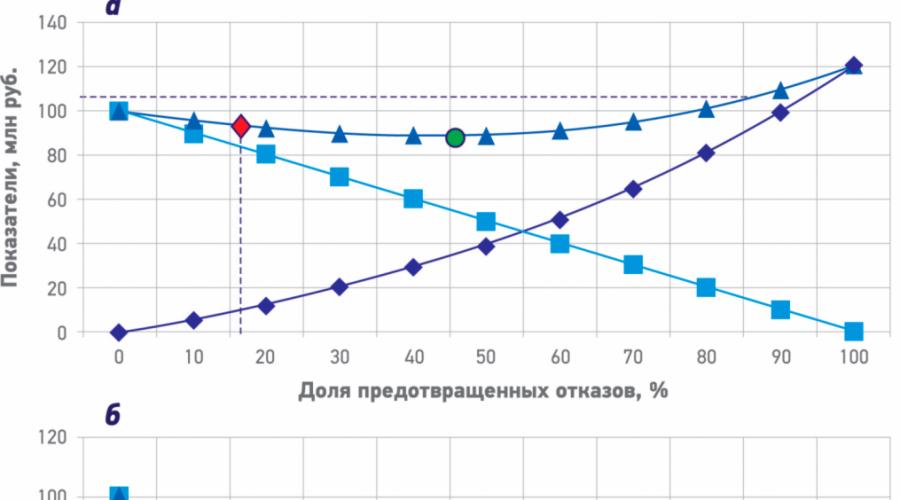

V súčasnosti existujú najmä dva prístupy k UNCO v ropnom a plynárenskom priemysle. 1. Oprava a výmena zariadenia sa pri poruche vykonáva v minimálnom množstve. Diagnostika zariadení sa vykonáva v súlade s požiadavkami zákona (technická skúška v súlade s bezpečnostnými predpismi, skúška priemyselnej bezpečnosti pre zariadenia s prešlou životnosťou a pod.). Kumulovaný hospodársky výsledok tohto prístupu je znázornený na obrázku a vo forme červeného diamantu a zďaleka nie je optimálny z hľadiska počtu zabránených porúch (zelený kruh). Tento prístup je typický pre vyspelé aktíva v neskorom štádiu vývoja poľa s významnými prevádzkovými nákladmi.

2. Oprava a výmena zariadení sa vykonáva v súlade so štandardnými podmienkami, odporúčaniami výrobcu, s prihliadnutím na výsledky technickej skúšky. Diagnostika zariadení sa vykonáva v súlade s požiadavkami zákona (technická skúška v súlade s bezpečnostnými predpismi, skúška priemyselnej bezpečnosti pre zariadenia s prešlou životnosťou a pod.).

Kumulatívny hospodársky výsledok implementácie prístupov 1 a 2 (a) a rizikového prístupu (b)

Tento prístup je typický pre rozvoj aktív s rastúcou produkciou. Kumulovaný hospodársky výsledok tohto prístupu je znázornený na obrázku a kosoštvorec je žltý a tiež nie je optimálny. Navyše, výška priamych nákladov pre UNCO je v tomto prípade väčšia ako škoda a pre splnenie uvedenej podmienky je potrebné odhadnúť výšku zabránenej škody, čo je, ako už bolo uvedené, dosť náročné.

Alternatívny prístup je založený na hodnotení rizika porúch a narušenia integrity zariadení (RBI – Risk Based Inspection, RCM – Reliability Centered Maintenance), ktorý sa nazýva risk-based. Výsledok implementácie tohto prístupu je znázornený na obrázku b. Je potrebné poznamenať, že pri tomto prístupe sa tvar krivky charakterizujúci poškodenie v dôsledku porúch líši od tvaru znázorneného na obrázku a. Je to spôsobené tým, že pri rizikovom prístupe sú náklady primárne smerované do predchádzania poruchám s najnegatívnejšími následkami (škody na ľuďoch, životnom prostredí, dobrej povesti firmy, výrazné straty vo výrobe), t.j. neprijateľné riziká. Na úseku krivky, ktorý zodpovedá 70 - 100 zabráneným poruchám, sú poruchy so zanedbateľnými následkami. Porovnanie kriviek na obrázku a, b ukazuje, že rizikový prístup umožňuje pri porovnateľných úrovniach priamych nákladov pre UNCO zlepšiť celkový hospodársky výsledok a zároveň znížiť počet porúch. Optimálny kumulatívny hospodársky výsledok je znázornený na obrázku b so zeleným krúžkom. Tento prístup je účinný najmä v spoločnostiach s rôznymi aktívami (nové, rozvíjajúce sa, zrelé).

Aby bolo možné použiť prístup založený na riziku k STCO, je potrebné vyriešiť dva problémy.

1. Vykonať kvalitatívne posúdenie rizík narušenia integrity rôznych typov zariadení za plánované obdobie vrátane vypracovania a implementácie výpočtového modelu:

– pravdepodobnosť poruchy zariadenia v závislosti od kľúča (interného a externého)

faktory vplyvu, medzi ktoré patrí životnosť, výsledky technickej skúšky, stav ochrany zariadenia, materiál výroby, podmienky a história jeho prevádzky atď.;

– následky poruchy zariadenia v závislosti od jeho výkonu, prevádzkových parametrov, ceny, miesta inštalácie (vo vzťahu k ostatným zariadeniam, umiestneniu personálu, sídlam, pásmam ochrany vôd a pod.), intervalu odozvy na kritické odchýlky prevádzkových parametrov, stavu udržiavateľnosti zariadenia , stav systémov vonkajšej ochrany a reakcie atď.

2. Generujte automatizované reporty za určité obdobie

– o priamych nákladoch UNCO podľa typov zariadení (1.1, 1.2, 1.3, 1.4);

– o realizovaných rizikách porúch a narušenia integrity zariadenia (2.1, 2.2, 3.1).

Prezentovaný prístup sa používa na krátkodobé, strednodobé a dlhodobé plánovanie aktivít súvisiacich s UNCO.

Súčasný stav a vyhliadky unco bloku prieskumu a ťažby Gazprom Neft PJSC

Na vyriešenie prvej úlohy Výrobné riaditeľstvo (PD) prieskumného a výrobného bloku (EPD) spoločnosti Gazprom Neft PJSC vyvinulo a implementuje program spoľahlivosti a integrity zariadení ropných polí (OPE), vrátane:

– posúdenie rizika narušenia integrity MVO prostredníctvom vypĺňania a analýzy hodnotiacich hárkov podľa typu MVO;

– vypracovanie metodiky plánovania nákladov pre mimovládnu organizáciu UC na základe tohto hodnotenia;

– vytvorenie divízií UNCO v dcérskych spoločnostiach;

- Hodnotenie efektívnosti implementácie programu údržby a opráv pre MVO.

Riaditeľstvo pre plyn a energetiku (DG&E) v súčasnosti realizuje pilotný projekt „Vytvorenie jednotného systému plánovania a kontroly plánovanej preventívnej údržby energetických zariadení“, ktorého hlavnými cieľmi je zníženie počtu opráv a ich nákladov stanovením tzv. druh a množstvo opráv na základe posúdenia technického stavu energetických zariadení (RBI) a rovnováhy medzi požadovanou úrovňou spoľahlivosti a nákladmi na ich údržbu (RCM). Okrem toho plánuje DG&E v blízkej budúcnosti spustiť pilotný projekt „Testovanie prediktívnych analytických systémov na hlavných zariadeniach elektrární a zariadení na prepravu plynu“, ktorého úlohou je zvýšiť spoľahlivosť prevádzky, skrátiť čas neplánovaných prestoje zariadení predchádzaním a odstraňovaním porúch v ranom štádiu (RBI) .

Druhá úloha z hľadiska hodnotenia škôd má byť vyriešená implementáciou metodického dokumentu MD-16.10-05 „Metodika finančného hodnotenia škôd z priemyselných bezpečnostných incidentov“, ktorý vypracoval Gazprom Neft PJSC zvýraznením z existujúcich informačných systémov incidentov podľa КТ-55, ktoré sú klasifikované ako porušenie integrity zariadenia (všetky poruchy, prasknutia potrubí atď.).

Organizácia podávania správ o priamych nákladoch STCO by sa mala vykonávať na základe:

– implementácia základného štandardu Gazprom Neft PJSC v UNCO, ktorého vývoj dokončuje vývojové centrum SUOD v roku 2018;

– analýza existujúceho automatizovaného systému výkazníctva manažmentu.

závery

1. Kumulovaný hospodársky výsledok je kľúčovým ukazovateľom efektívnosti činností súvisiacich s UNCO.

2. Zavedenie a analýza vykazovania nákladov a škôd spôsobených poruchami zariadení a porušením integrity umožňuje stanoviť priority nákladov UNCO.

3. Prístup založený na riziku zabezpečuje najefektívnejšie rozdelenie priamych nákladov pre STCO.

4. Súčasný stav STCO v BRD z hľadiska postupov a zabezpečenia regulačnej a metodickej dokumentácie umožňuje implementáciu základného štandardu pre STCO bez výrazných zmien v existujúcich dokumentoch.

Zvýšenie spoľahlivosti a efektívnosti systému rozpočtovania v SIKA KAZACHSTAN LLP

Podniky zaoberajúce sa výrobou stavebných zmesí a prísad do betónu zohrávajú dôležitú úlohu v ekonomike krajiny, pretože plnia funkciu výroby a poskytujú štátnym a priemyselným organizáciám zdroje na všetku výstavbu, ktoré sú potrebné na ich normálne fungovanie. Ak v Kazachstane za posledných 5 rokov došlo k poklesu stavebného indexu o 2 – 3 %, potom región Almaty vykazuje stabilný rast výroby suchých a tekutých zmesí prísad do betónu: index v roku 2014 v porovnaní s rokom 2013 bol 103 %. Je pravdepodobné, že rast je spôsobený najmä rastom cien vyrábaných a dovážaných tovarov. V podstate znehodnocovanie dlhodobého majetku, nedostatok zdrojov a používanie zastaraných výrobných technológií umožňuje hovoriť o krízovom stave kapacít zapojených do výroby suchých a tekutých zmesí v regióne Almaty.

Od konca roku 2012, konkrétne od vzniku Sika Kazakhstan LLP, sa situácia začala meniť k lepšiemu, ale hovoriť o úplnom riešení všetkých problémov je priskoro.

Vo fungovaní týchto podnikov existujú aj špecifické črty: sezónny charakter príjmov z predaja určitých druhov výrobkov (stavebníctvo) s podmienene konštantným charakterom nákladov; potreba brať do úvahy veľkosť špičkového zaťaženia zariadení; prítomnosť určitých kategórií spoločností, ktoré majú výhody za splácanie dlhov, ktorých kompenzácia nastáva s oneskorením.

Prirodzene, táto špecifickosť je tiež vlastná spoločnosti Sika Kazachstan LLP.

V súčasnosti je potrebné uznať, že vrcholový manažment uznáva potrebu zlepšiť spoľahlivosť a efektívnosť existujúceho rozpočtového systému v Sika Kazakhstan LLP. Urobil sa teda prvý krok k zlepšeniu tohto systému.

Riešenie otázky, ako systém reformovať, dozrelo v priebehu aktivít: ukázalo sa, že ďalšie fungovanie systému rozpočtovania založeného na tabuľkovom systéme MS Excel je neprijateľné pre značné nedostatky tohto prístupu. Bolo rozhodnuté tento proces automatizovať.

Automatizácia si vyžiada veľa času a zdrojov, no očakáva sa, že efekt zavedenia softvérových produktov pokryje všetky náklady.

Automatizácia systému rozpočtovania umožní jasne a formálne určiť hlavné faktory charakterizujúce výsledky činností, ich spresnenie pre jednotlivé úrovne riadenia a špecifické úlohy pre vedúcich štrukturálnych odborov, ktoré zabezpečujú ich realizáciu.

Automatizácia rozpočtovania bude schopná zabezpečiť lepšiu koordináciu ekonomických činností, zvýšiť ovládateľnosť a adaptabilitu podnikov zapojených do výroby a predaja na zmeny vo vnútornom a vonkajšom prostredí. Môže znížiť možnosť zneužitia a chýb v systéme plánovania, zabezpečiť prepojenie rôznych aspektov hospodárskej činnosti, vytvoriť jednotnú víziu plánov podniku a problémov, ktoré vznikajú v procese ich realizácie, poskytnúť zodpovednejší prístup k rozhodovania a lepšej motivácie pre svoje aktivity.

Na nastavenie systému rozpočtovania je nevyhnutným prvkom prítomnosť hlavných interných regulačných organizačných a administratívnych dokumentov v podniku a formalizovaných riadiacich procesov (pravidlá, popis postupov atď.). Potreba regulácie je spôsobená skutočnosťou, že tvorba informácií o výrobe akoby opakuje priebeh samotného výrobného procesu a je predurčená pohybom materiálových zdrojov jednotlivými fázami technologického procesu a nárastom pracovnej sily. náklady na spracovanie surovín. Organizačná štruktúra podniku vlastne zabezpečuje súlad určitých druhov hospodárskej činnosti podniku pri plnení hlavných úloh a cieľov. Organizačná a výrobná štruktúra podniku, jeho mechanizmus na farme sú preto základom pre reformu plánovania a zavedenie automatizovaného rozpočtovania.

Vedenie spoločnosti Sika Kazakhstan LLP to vzalo do úvahy a už sa vykonávajú postupy na vypracovanie a odsúhlasenie pravidiel pre automatizovaný rozpočtový systém, ktorý nahradí existujúci.

Výhody automatizácie rozpočtového systému sú nasledovné:

- 1. Výrazne sa zvyšuje kvalita práce na implementácii stratégie, keďže strategické ciele sú formalizované a komunikované s každým oddelením.

- 2. Je možné objektívnejšie posúdiť prínos každého CFD vďaka platnosti plánov a stimulácii ich striktnej implementácie.

- 3. Automatizovaný systém rozpočtovania zabezpečuje hodnotenie výkonnosti vypracovaných činností počas celého cyklu riadenia rozpočtu.

Manažment spoločnosti je teda na dobrej ceste a uprednostňuje stratégiu reagovania na výzvy doby. Prijaté opatrenia umožnia spoločnosti v budúcnosti dosahovať strategické ciele a rozvíjať podnikanie. Je ale veľmi dôležité „nezblúdiť“ zo zamýšľanej cesty, a to je veľmi pravdepodobné v procese riešenia takého problému, akým je zvyšovanie spoľahlivosti a efektívnosti podnikového rozpočtového systému.

Aby sa predišlo chybným kalkuláciám, vedenie spoločnosti by malo rozšíriť spoluprácu so širším okruhom firiem ponúkajúcich služby automatizácie rozpočtovacích systémov, aby si vedelo vybrať tú najoptimálnejšiu platformu.

Okrem toho by bolo vhodné zapojiť nezávislých špecialistov ako konzultantov pri výbere systému, ktorý zohľadňuje špecifiká činnosti Sika Kazakhstan LLP.

Vo všeobecnosti opatrenia prijaté spoločnosťou pomôžu dosiahnuť stanovené ciele. Ak sa však vyššie uvedené aspekty ignorujú, vektor procesu sa môže posunúť, čo vám stále neumožní plne využiť výhody implementovaného systému.

1.4.1. Úvod. Samočinné ventily pre piestové kompresory

Ventil- nezávislá montážna jednotka ako súčasť stupňa kompresora. Slúži na periodické pripojenie pracovnej komory k sacej a výtlačnej dutine.

Ryža. 5.9. Schematický diagram ventilu.

1 - sedadlo, 2 - obmedzovač, 3 - pružina, 4 - blokovací prvok.

Napriek rôznorodosti konštrukcií ventilov je možné ich zredukovať na jednu schému zapojenia znázornenú na obr. 5.9. Vo všeobecnom prípade ventil pozostáva zo sedla 1, obmedzovača 2, blokovacieho prvku 4 a jednej alebo viacerých pružín 3 a tiež obsahuje upevňovacie prvky pre sedlo s obmedzovačom. V niektorých prevedeniach sa ako uzatvárací prvok používa elastický prvok, ktorý súčasne plní funkcie pružiny. Po zostavení je uzatvárací prvok ventilu pritlačený k sedlu a oddeľuje dutiny rôznymi tlakmi voči sebe navzájom.

V súlade s obr. 5.9 prietok plynu cez ventil je možný len pri posunutí uzatváracieho prvku o 0< h ≤ h кл в случае R 1 > R 2. Podmienkou začatia pohybu uzatváracieho telesa je prebytok sily plynu pôsobiacej na uzatváracie teleso nad pružnou silou pružín. ![]() .

.

Pružná sila pružín je určená pomerom

![]()

Z tohto výrazu vyplýva, že pri známom počte pružín pôsobiacich na ventilovú dosku, ich tuhosti a predpätí v zostavenom ventile je hodnota ![]() .

.

Sila je určená tlakmi plynu pôsobiacimi z oboch strán na čelnú plochu blokovacieho prvku, t.j.

kde je koeficient, ktorý zohľadňuje tvar tlakového diagramu na povrchoch uzatváracieho orgánu, ktorý sa zvyčajne určuje experimentálne. Prijmime: ![]() - tlak plynu vo valci stupňa kompresora je premenlivý podľa uhla natočenia hriadeľa pri výtlačnom tlaku

- tlak plynu vo valci stupňa kompresora je premenlivý podľa uhla natočenia hriadeľa pri výtlačnom tlaku ![]() . Po splnení podmienky sa automaticky otvoria ventily stupňov kompresora. Na tomto základe sa nazývajú samočinné, t.j. automatické otváranie pri určitom tlakovom rozdiele v dutinách oddelených ventilom. Keď sa efektívny diferenčný tlak zníži, ventil sa pôsobením pružín automaticky uzavrie.

. Po splnení podmienky sa automaticky otvoria ventily stupňov kompresora. Na tomto základe sa nazývajú samočinné, t.j. automatické otváranie pri určitom tlakovom rozdiele v dutinách oddelených ventilom. Keď sa efektívny diferenčný tlak zníži, ventil sa pôsobením pružín automaticky uzavrie.

Prietokovou časťou ventilu je podľa konštrukcie sústava jedného alebo viacerých kanálov, ktoré sú blízko seba z hľadiska vzoru zmeny prierezov v smere prúdenia plynu do dýzy. V tomto prípade sú prierezy kanálov na vstupe (zo strany sedla) a na výstupe (zo strany obmedzovača) konštantné, zatiaľ čo prierez vo ventilovej štrbine je minimálny, závisí od pohybu uzáveru. prvku a počas prevádzky sa mení v rozsahu , kde je maximálna hodnota geometrického prierezu štrbiny pre plne otvorený ventil. Objem plynu obsiahnutého vo ventilových kanáloch tvorí väčšinu mŕtveho objemu stupňa kompresora a musí byť z tohto hľadiska minimalizovaný.

V podstate prúdiace fyzikálne procesy, ventil možno považovať za lokálny odpor s geometrickým prierezom a ekvivalentným prierezom ![]() , kde je koeficient prietoku plynu ventilom v závislosti od tvaru kanálov ventilu.

, kde je koeficient prietoku plynu ventilom v závislosti od tvaru kanálov ventilu.

Charakteristickým znakom činnosti ventilov je výskyt rázových napätí vo ventilových prvkoch pri kontakte uzatváracieho prvku so sedlom a obmedzovačom, ktorých veľkosť závisí predovšetkým od výšky uzatváracieho prvku a rýchlosti kompresora. hriadeľ n.

Pretlačenie plynu cez ventil si vyžaduje dodatočné pracovné náklady úmerné existujúcemu poklesu tlaku.

,

,

kde je hustota plynu na vstupe do ventilových kanálov;

m je hmotnostný prietok plynu cez ventil.

Z vyššie uvedeného vyjadrenia vyplýva, že na zníženie hodnoty by sa mala čo najviac zvoliť ekvivalentná časť ventilovej medzery. To však vedie k zvýšeniu mŕtveho priestoru vo ventilových kanáloch a spravidla je sprevádzané zvýšením výšky pohybu uzatváracích prvkov, čo zhoršuje účinnosť a spoľahlivosť stupňa kompresora.

Vzhľadom na vyššie uvedené je na konštrukciu ventilov kladených množstvo požiadaviek. Zdôrazňujeme hlavné z nich:

1. Vysoká úroveň účinnosti ventilov, zabezpečená maximálnym možným zväčšením prierezu štrbiny pre dané plochy stupňa kompresora, na ktorom sú ventily umiestnené. V tomto prípade sú dodatočné náklady na energiu vo ventiloch zvyčajne limitované hodnotou pre stacionárne kompresory a 12÷15% pre mobilné a špeciálne vysokotlakové kompresory uvedeného výkonu.

2. Zaručená úroveň spoľahlivosti, ktorá sa zvyčajne meria odhadovaným časom do prvého zlyhania ventilu. V moderných konštrukciách piestových kompresorov sa táto hodnota pohybuje v rozmedzí od 2 do 10 tisíc hodín, pričom horná hranica zodpovedá veľkým stacionárnym kompresorom a dolná hranica - vysokorýchlostné kompresory s nízkym prietokom.

Tieto požiadavky sú vo vzájomnom rozpore. Najmä túžba zvýšiť účinnosť zvyčajne vedie k zníženiu spoľahlivosti ventilu. Preto sa pri navrhovaní ventilov spravidla uberá cestou hľadania kompromisného riešenia.

Okrem vyššie uvedeného sa na ventily kladie množstvo dodatočných požiadaviek, medzi ktoré patrí:

Dynamická tesnosť, t.j. včasnosť ich uzavretia;

Statická tesnosť ventilov v zatvorenom stave;

Minimálny mŕtvy priestor vo ventilových kanáloch;

Jednoduchá inštalácia, demontáž a udržiavateľnosť, najmä v prípadoch prevádzky na kontaminované plyny a pri absencii mazania valcov;

Minimálne parametre hmotnosti a veľkosti, náklady a dodacia lehota;

Garantovaný servis výrobcom.

Pri charakterizácii konštrukcie ventilov sa zvyčajne berú do úvahy dve hlavné časti kanálov na prechod plynu: časť v sedle a v medzere úplne otvoreného ventilu. Vo všeobecnom prípade je hodnota určená rovnicou

F u \u003d P ∙ h cl,

kde P je utesnený obvod uzavretého ventilu;

- maximálny rozsah pohybu ventilovej dosky.

Hodnoty P a pre hlavné typy ventilov sú uvedené v tabuľke. 5.3.

Tabuľka 5.3

Parametre prierezu medzery samočinných ventilov.

Poznámka: L(l), B(b) - rozmery uzatváracieho telesa;

je stredný priemer prstencovej dosky;

- priemer otvoru na vstupe do ventilu;

Z je počet pohyblivých prvkov ventilu.

Hlavnou úlohou pri predbežnom odôvodnení návrhu ventilu zvoleného typu pre uvažovaný stupeň kompresora je určiť požadovaný úsek medzery v závislosti od počtu ventilov Z, aktívnej plochy piestu, jeho priemeru. rýchlosť cn, teplota plynu na vstupe do ventilu T, plynová konštanta R a adiabatický exponent k. Vzťah týchto parametrov pre úplne otvorený ventil je opísaný pomocou závislosti od kritéria

,

,

kde M je kritérium pre prietok plynu vo ventile. Jeho hodnota pre moderné konštrukcie ventilov leží v rozsahu ![]() ;

;

je prietok ventilom.

Hodnota pre konkrétny typ ventilu sa zvyčajne určuje experimentálne, pričom sa berie do úvahy v závislosti od aktuálnej výšky pohybu ventilových dosiek. Pre plne otvorené ventily možno odporučiť hodnoty uvedené v tabuľke 1. 5.4.

Tabuľka 5.4

Prietokový koeficient konštrukcií hlavných ventilov

V referenčnej literatúre je ventil charakterizovaný ekvivalentným prierezom ![]() . Jeho hodnota podľa vyššie uvedenej závislosti od kritéria bude rovná

. Jeho hodnota podľa vyššie uvedenej závislosti od kritéria bude rovná

Podľa zistenej hodnoty Ф sa vyberie štandardný ventil alebo sa vyvinie nový so špecifickými geometrickými parametrami.

Tento spôsob výberu ventilu nezaručuje požadovanú úroveň výkonu a spoľahlivosti. Preto je v konečnej fáze vhodné vykonať výpočtovú analýzu činnosti vybraných ventilov ako súčasť skutočného stupňa kompresora. Na tento účel sa používajú osvedčené výpočtové programy, ktoré umožňujú matematické modelovanie komplexu pracovných procesov a dynamiky pohybu uzatváracích prvkov, ktoré umožňujú vo fáze návrhu zdôvodniť optimálnu kombináciu geometrických parametrov ventilových prvkov vo vzťahu k kompresor s danou geometriou stupňa, známymi prevádzkovými parametrami a vlastnosťami pracovnej látky.

Ukazovateľom spoľahlivosti vyvinutých ventilov, ktorý vznikol ako výsledok dlhoročných skúseností niekoľkých generácií výskumníkov, výrobcov a spotrebiteľov kompresorových zariadení, je splnenie podmienky: vypočítaná (v štádiu návrhu) alebo experimentálne stanovená rýchlosť dosadnutia ventilových dosiek na sedle W s ≤ 1,5 m/s .

Konečné posúdenie účinnosti a spoľahlivosti ventilov sa robí na základe rozšírených tepelných skúšok kompresorov, ktoré zahŕňajú stanovenie výkonu, príkonu, výtlačných teplôt po stupňoch a času do poruchy.

V nižšie uvedených materiáloch autor nastavuje a rieši problém vývoja, výskumu a vytvárania samočinných ventilov, ktorých účinnosť a spoľahlivosť je podložená už v štádiu projektovania pomocou modernizovaného programu KOMDET-M.

1.4.2. Základy optimalizácie ventilov piestového kompresora

Voľba charakteristických parametrov ventilov podľa hodnoty ekvivalentného prierezu v medzere úplne otvorené ventily F sh nezaručuje optimálnu kombináciu konštrukčných parametrov ventilov (hrúbka δ pl a hmotnosť m pl pohyblivé ventilové dosky, ich maximálny pohyb h trieda, tvrdosť S pr, čísla Z pr a predpätie pružiny h 0 , pôsobiace na jednotlivé taniere ventilu), a preto neumožňuje predpovedať skutočnú úroveň statického ν pr a dynamického ν na netesnosť ventilov s celkovými rozmermi alebo priemermi sediel zvolenými v priebehu predbežného termodynamického výpočtu d jeden . Dôsledkom tohto prístupu je do určitej miery nesúlad medzi vypočítaným a skutočným výkonom, výkonom na hriadeli stroja a ukazovateľmi spoľahlivosti a účinnosti krokov a jednotky ako celku.

S prihliadnutím na tieto faktory je vhodné vykonať komplexný overovací výpočet ako numerický experiment , počas ktorej sa vykonáva porovnávacia analýza možností stupňov kompresora vybavených ventilmi rôznych konštrukcií. Podľa výsledkov numerického experimentu sa odporúča, aby „ optimálna možnosť » ventily, ktoré poskytujú požadovaný výkon stupňa, modernú úroveň účinnosti a spoľahlivosti ventilov pri prevádzke v nominálnych a iných režimoch.

Tento aspekt práce je podrobne uvedený v časti 7.

1.4.3. O uskutočniteľnosti použitia hubových ventilov

ako súčasť protiľahlých stupňov kompresora

Pod pojmom "hríbové" ventily v literatúre sa rozumejú jednotlivé ventily s uzatváracím prvkom v tvare kruhového taniera, ktorého povrch na strane sedla je vyrobený podľa profilu, ktorý poskytuje minimálny plynodynamický odpor pri plyn prúdi cez ventilové kanály. Pohyblivý orgán ventilov zvonka pripomína hubu s guľovitým „klobúčikom“ smerujúcim k sedlu ventilu. Štrukturálne sa hubové ventily prakticky nelíšia od ventilov s guľovými doskami (pozri obr. 5.10-A a 5.10-B). Na základe mnohých vlastností sa ventily tohto typu používajú spravidla v objemových strojoch s nízkym prietokom a vo vysokotlakových stupňoch s malými priemermi valcov. Existujúce metódy na výpočet guľových ventilov sú celkom použiteľné na analýzu prevádzky stupňov kompresora vybavených hríbovými ventilmi.

V tejto časti práce autor analyzuje realizovateľnosť použitia hubových ventilov v stupňoch moderných vysokootáčkových (n ≥ 750 ot./min) protiľahlých kompresorov s dvojčinnými piestami, čo predurčuje bočné umiestnenie jednotlivých ventilov s priemerom vŕtania. d 1 na bočných stenách valca.

Keďže hubové ventily sú konštrukčne totožné s guľovými ventilmi, ich výpočtovú analýzu je možné vykonať na základe aplikačného programu KOMDET-M. Program sa dobre ukázal v praxi výpočtových a konštrukčných oddelení OJSC "KOMPRESSOR" v Petrohrade v štádiu vývoja a zdôvodňovania optimálnych možností pre nízkoprietokové kompresory nízkeho, stredného a vysokého tlaku na základniach tvaru U .

Ryža. 5.11. Stohovateľný hríbový ventil

s nekovovými uzamykacími prvkami

s priemerom otvoru 125 mm (Z cl \u003d 20)

Hlavná výhoda ventilov tanierového typu (hubovité a guľovité) s nekovové uzamykacie zariadenia uvažuje sa o ich zvýšenej tesnosti v uzavretom stave.

Hlavná nevýhoda- nízky koeficient využitia čelnej plochy ventilovej dosky s priemerom sedla d 1, v rámci ktorej je inštalovaný n-tý počet guľových alebo hríbových ventilov (viď obr. 5.11).

Ako predmet štúdie bol vybraný prvý stupeň plynového kompresora 4GM2,5-6,67/4-50C s dvojčinnými piestami. Pracovné dutiny stupňa (A a B) môžu byť vybavené rôznymi typmi jednotlivých ventilov s priemerom sedla ø125 mm a umiestnenými na bočnej ploche valca. V priebehu numerického experimentu bola hodnotená účinnosť etapovej prevádzky, keď bola vybavená priamym prietokom (PIC), páskovým (LU), páskovým (PC) a hubovým ventilom pri zachovaní prevádzkových parametrov.

V predbežnom štádiu štúdie bola stanovená optimálna hodnota zdvihu uzatváracieho orgánu hubového ventilu. Výsledky štúdie sú uvedené v tabuľke. 5.6. Ich analýza umožnila doložiť optimálnu verziu ventilu GrK125-20 -14 -2.0 s priemerom otvoru v sedle d c = 14 mm a výškou telesa uzáveru h class.opt = 2 mm.

Výsledky 2. etapy štúdie sú uvedené v tabuľke. 5.7 a na obr. 5.12 vo forme aktuálnych a integrálnych parametrov stupňa kompresora vybaveného ventilmi rôznych typov, nám umožňujú vyvodiť tieto závery:

1. Naskladané hríbové ventily namontované v doske s priemerom sedla ø125, keď sú umiestnené na bočnom povrchu valca stratiť ventily iných typov podľa kľúčových indikátorov, vrátane:

Pokles produktivity – o 4,3 %;

Zvýšenie celkových relatívnych strát vo ventiloch χ sun + ng o 2 krát;

Zníženie účinnosti izotermického indikátora η od.ind - o 8,0 %;

Zvýšenie teploty výtlačného plynu o 14 K.

Tabuľka 5.6

Integrálne parametre 1. krok kompresor 4GM2,5-6,67/4-50S pri vybavení hríbovými ventilmi s variabilnou výškou zdvihu h kl

| Parametre | Rozmer | Počet a typ inštalovaných ventilov: | ||||

| Z cl \u003d 1 slnko + 1 ng, typ - plesňové | ||||||

| Označenie ventilu I st. | - | GrK125- 20-14-1,5 | GrK125- 20-14-1.8 | GrK125- 20-14-2.0 | GrK125- 20-14-2.2 | GrK125- 20-14-2.5 |

| h trieda | mm | 1.5 | 1.8 | 2.0 | 2.2 | 2.5 |

| R ng / R slnko | MPa | 1.2 / 0.4 | ||||

| P = R ng / R slnko | - | 3.0 | ||||

| a | 0.34 | |||||

| T slnko | TO | |||||

| T sv | 345.2 | 334.9 | 343.1 | 342.9 | 342.7 | |

| T ng.c | 433.5 | 430.3 | 428.3 | 427.8 | 427.4 | |

| m 1.A | kg/h | 513.44 | 517.26 | 519.94 | 518.58 | 523.88 |

| V n.s.1A | nm3/min | 7.1011 | 7.154 | 7.1911 | 7.1723 | 7.2455 |

| N ind. 1A | kW | 20.470 | 20.150 | 19.961 | 19.826 | 19.974 |

| N nom.1A | 16.736 | 16.781 | 16.841 | 16.796 | 16.938 | |

| ∆N∑ | 3.634 | 3.369 | 3.120 | 3.030 | 3.036 | |

| χ slnko | - | 0.118 | 0.108 | 0.103 | 0.103 | 0.100 |

| χng | 0.105 | 0.093 | 0.082 | 0.077 | 0.079 | |

| L biť | kJ/kg | 143.5 | 140.2 | 138.2 | 137.6 | 137.3 |

| h slnko | 528.87 | |||||

| h ng. S | 637.43 | |||||

| h ng | 670.56 | 667.33 | 665.24 | 664.66 | 664.33 | |

| η z.ind | - | 0.643 | 0.658 | 0.667 | 0.670 | 0.672 |

| λ | 0.5304 | 0.5344 | 0.5372 | 0.5358 | 0.5412 | |

| λ d | 0.9521 | 0.9632 | 0.9664 | 0.9609 | 0.9709 | |

| λ t | 0.9619 | 0.9631 | 0.9642 | 0.9658 | 0.9639 | |

| λ o | 0.5669 | 0.5733 | 0.5746 | 0.5719 | 0.5769 | |

| ∆λ slnko | - 0.0225 | - 0.0123 | - 0.0104 | - 0.0139 | - 0.0131 | |

| ∆λ ng | 0.0026 | 0.0021 | 0.0007 | 0.0005 | 0.0041 | |

| ρ 3 | kg/m3 | 9.919 | 9.962 | 9.988 | 9.984 | 10.005 |

| ρ 1 | 4.362 | 4.418 | 4.437 | 4.419 | 4.458 | |

| ρ 3 /ρ 1 | - | 2.274 | 2.255 | 2.251 | 2.259 | 2.244 |

| W s.sun | pani | 1.14 | 0.91 | 0.96 | 1.21 | 2.26 |

| W s.ng | 1.94 | 1.93 | 1.39 | 1.42 | 2.42 |

Kód variantu - GM25-6,7-4-12-G. pracovná dutina - A.

VZDUCH, D c. I = 200 mm, Sp = 110 mm, Lw = 220 mm, n = 980 ot./min., sp = 3,593 m/s

Tabuľka 5.7

Parametre 1. krok posilňovací kompresor 4GM2,5-6,67/4-50S

pri vybavení ventilmi rôznych typov

Z cl \u003d 1 + 1, δ arb. cl \u003d 1 μm, ρ vs. skutočná hodnota \u003d 4,7635 kg / m 3

| Parametre | Rozmer | Verzia 1. krok | |||

| A | B | V | G | ||

| Typ ventilu | - | PIK125- 1,0BM-1,5 | LU125-9-96-8-0,6-1,8 | PK125-9-96-8-0,6-1,8 | GrK125- 20-14-2 |

| T ng | TO | 412.9 | 414.6 | 413.7 | 428,3 + 14 K |

| m 1.A | kg/h | 532.3 | 545.4 | 542.2 | 519.9 |

| V n.s.1A | nm3/min | 7.362 | 7.544 | 7.499 | 7.191 - 4.3% |

| V slnko.1A | m3/min | 1.862 | 1.908 | 1.897 | 1.819 |

| N ind. 1A | kW | 18.221 | 18.809 | 18.568 | 19.961 |

| ∑∆N trieda | 1.036 | 1.502 | 1.392 | 2,957 2 krát | |

| χ slnko | - | 0.034 | 0.048 | 0.044 | 0.103 |

| χng | 0.026 | 0.039 | 0.037 | 0.082 | |

| η z.ind | 0.749 | 0.743 | 0.748 | 0.667 -8% |

Ryža. 5.12. Aktuálne parametre 1. stupňa kompresora

4GM2,5-6,67/4-50С pri n = 980 ot./min.

GrK125-20-12-2 ------ PK125-9-96-8-0,6-1,8

2. Vysoká frekvencia a amplitúda vibrácií ventilových pružín v periódach nasávania a výtlaku (pozri obr. 5.12) prispievajú k ich predčasnému zlyhaniu.

Zhrnutím získaných údajov je potrebné poznamenať, že použitie sady hríbových ventilov v kruhovej ventilovej doske ako súčasť stupňov veľkých protiľahlých kompresorov s dvojčinnými piestami pri vysokých otáčkach hriadeľa sa neodporúča. Výnimkou môžu byť určité prípady použitia hubových ventilov pri dokončovaní krokov. pomalá rychlosť kompresory stláčajúce „ťažké“ – „ľahké“ plyny (napríklad VZDUCH – zmesi obsahujúce vodík a vodík) pri skúškach uvádzania do prevádzky.

Bibliografia

1. Prilutsky I.K., Prilutsky A.I. Výpočet a návrh

piestové kompresory a expandéry na normalizovaných základniach:

Učebnica pre vysokoškolákov. - SPbGAHPT, 1995. – 194 s.

2. Piestové kompresory: Učebnica pre študentov vysokých škôl.

B.S. Fotín, I.B. Pirumov, I.K. Prilutsky, P.I. plastinín.

- L .: Mashinostroenie, 1987. - 372 s.

3. Frenkel M. I. Piestové kompresory.

- L .: Mashinostroenie, 1969. - 744 s.

- M .: Mashinostroenie, 1979. - 616 s.

4. Katalóg elektromotorov. Pobočka Elcom LLC. - Moskva, Rusko

Vorošilov - Ryžkov:

1. Pomocné kompresory bez chladenia valca -

tepelný problém(experiment a Kolesnev) +

krycie rebrá(experiment zahŕňajúci zástupcu KKZ a Galyaeva??)

2. Zjednotenie ventilov I. a II. stupňa kompresora 4GM2,5-6,67 / 11-64

3. Racionálne technické riešenia Masha, Damping, Unification - Z trieda 3: 1 (PAI)

4. Obdĺžnikové ventily dopravných kompresorov - alternatíva k jednotlivým kruhovým ventilom vynúteným priemernou rýchlosťou piestu a otáčkami hriadeľa (UKZ-Demakov a KKZ)

5. Vývoj základne 4U4 vynútený priemernou rýchlosťou ………….

6. Dosiahnutá technická úroveň kompresorov.

Vyhliadky na jeho ďalší nárast

7. Komplexná výpočtová a teoretická analýza (2ВМ2.5-14/9) ………..

"METÓDY ZVYŠOVANIA SPOĽAHLIVOSTI A EFEKTÍVNOSTI TECHNOLOGICKÝCH A ENERGETICKÝCH ZARIADENÍ PRI PRODUKTE A PREPRAVE ROPY A PLYNU..."

Ako rukopis

SMORODOV EVGENIY ANATOLYEVICH

METÓDY ZVYŠOVANIA SPOĽAHLIVOSTI

A EFEKTÍVNOSŤ TECHNOLOGICKÝCH

A ENERGETICKÉ ZARIADENIA V PROCESOCH

VÝROBA A PREPRAVA ROPY A PLYNU

Špecializácia: 05.02.13 - "Stroje, jednotky a procesy"

(ropný a plynárenský priemysel)

05.26.03 - "Požiarna a priemyselná bezpečnosť" (ropný a plynárenský priemysel)

Dizertačné práce pre titul doktora technických vied

Práce boli vykonané na Štátnej technickej univerzite ropy v Ufe.

Vedecký konzultant doktor technických vied, profesor Baikov Igor Ravilevich.

Oficiálni oponenti: doktor technických vied, docent Novoselov Vladimir Viktorovič;

doktor technických vied, docent Yamaliev Vil Uzbekovich;

doktor technických vied, profesor Gumerov Rif Saifullovič.

Vedenie organizácie„Centrum technológií na úsporu energie Republiky Tatarstan“ pod kabinetom ministrov Republiky Tatarstan.

Obhajoba sa uskutoční 20. februára 2004 o 14:00 na zasadnutí Rady pre dizertáciu D 212.289.05 na Ufa State Petroleum Technological University na adrese: 450062, Republic of Bashkortostan, Ufa, st. kozmonauti, 1.

Dizertačná práca sa nachádza v knižnici Štátnej ropnej technologickej univerzity Ufa.

Vedecký tajomník rady pre dizertáciu Ibragimov I.G.

VŠEOBECNÝ POPIS PRÁCE

Relevantnosť Problémy. Zaistenie spoľahlivosti prevádzky a priemyselnej bezpečnosti zariadení ropného a plynárenského priemyslu v modernej spoločnosti je najdôležitejšou úlohou. Technologické procesy ťažby a prepravy uhľovodíkových surovín sú svojou povahou potenciálne nebezpečné, čo súvisí s veľkými objemami horľavých organických surovín vyrábaných na poliach a prepravovaných na veľké vzdialenosti.Veľké havárie v priemyselných podnikoch vedú k ekologickým katastrofám, ktorých odstránenie si vyžaduje značné finančné náklady a obnova prírodného prostredia trvá mnoho rokov.

Úroveň spoľahlivosti technických systémov v ropnom a plynárenskom priemysle má priamy vplyv na efektivitu výroby. Problémy zvyšovania efektívnosti ropného a plynárenského priemyslu úzko súvisia s úlohou znižovania výrobných nákladov, najmä energetických zdrojov, a vykonávania opravných a obnovovacích opatrení. Na druhej strane tieto úlohy sú dané technickým stavom zariadení priemyslu, a preto je ich riešenie možné vypracovaním opatrení na zvýšenie spoľahlivosti zariadení a zlepšenie metód technickej diagnostiky.

V súčasnosti sa objavili objektívne podmienky na riešenie týchto problémov. V prvom rade sú spôsobené rozsiahlym zavádzaním mikroprocesorovej technológie do ropných a plynárenských technológií, ktorá umožňuje získať výrobné informácie v kvalitatívnom a kvantitatívnom vyjadrení, ktoré nie sú porovnateľné s tými, ktoré boli k dispozícii pred 5-10 rokmi. Informačno-meracie systémy (IMS) umožňujú prijímať, zhromažďovať a uchovávať takmer neobmedzený čas polia výrobných dát, ktoré zahŕňajú nielen aktuálne prevádzkové parametre zariadení, ale aj elektronické databázy dispečerských služieb.

Osobitná pozornosť by sa mala venovať vývoju nových matematických metód spracovania údajov a na ich základe stavať modely technických systémov, ktorých použitie je v súčasnosti možné. Patria sem metódy synergetiky a dynamického chaosu, fuzzy logiky, metódy teórie hier, neurónové siete a bunkové automaty a mnohé ďalšie, ktoré boli vyvinuté a úspešne aplikované v oblastiach ako ekonómia a financie, meteorológia, geofyzika, predpovedanie mimoriadnych udalostí, nenašiel široké uplatnenie v priemyselných odvetviach.

Všeobecnú štruktúru úlohy zlepšovania spoľahlivosti a efektívnosti ropných a plynárenských podnikov možno znázorniť ako zjednodušenú schému (obr. 1). Základom pre nastavenie a riešenie problému sú počiatočné dáta IMS, na základe ktorých sú postavené matematické modely popisujúce vlastnosti objektov a proces ich vývoja v čase. Môžu to byť ukazovatele spoľahlivosti zariadenia, parametre charakterizujúce aktuálny technický stav objektu alebo samostatný parameter, ktorý určuje efektívnosť konkrétneho technologického procesu.

Konštrukcia adekvátneho modelu technického systému, samostatného objektu, časti zariadenia alebo jeho uzla je zameraná na získanie prognózy zmien technických parametrov alebo parametrov spoľahlivosti v čase. Prognóza vám zase umožňuje robiť informované rozhodnutia o vykonávaní údržbárskych činností, plánovaní opravárenských činností, vybavovaní údržbárskych služieb potrebným vybavením a dopĺňaní rezervného fondu zariadení.

Neoddeliteľnou súčasťou problému zvyšovania spoľahlivosti prevádzky a energetickej efektívnosti podnikov je vývoj metód racionálneho zásobovania energiou. Energetická zložka v nákladoch na uhľovodíkové suroviny dosahuje 15% a kontinuita technologických procesov v ropnom a plynárenskom priemysle priamo súvisí s nepretržitým zásobovaním energiou.

Zvyšovanie efektívnosti podnikov sa dosahuje riešením celého komplexu uvedených úloh.

– – –

Efektívnosť výroby je dôležitým aspektom problémov ropného a plynárenského komplexu. Efektívnosťou sa rozumie predovšetkým úroveň nákladov na všetky možné zdroje vrátane energie na udržanie fungovania podniku. Výrobné náklady, ako jedna z hlavných zložiek výrobných nákladov, sú v súčasnosti vážnou prekážkou konkurencieschopnosti ruských uhľovodíkov na medzinárodnom trhu. Preto je v posledných rokoch naliehavo potrebný vývoj a implementácia technológií šetriacich energiu a zdroje.

Vývoj metód na riešenie vyššie uvedených problémov by sa mal budovať s prihliadnutím na zvýšenú úroveň kvality a objemu počiatočných informácií poskytovaných automatizovanými riadiacimi a diagnostickými systémami široko používanými v priemyselných podnikoch.

cieľ dizertačnej práce je zlepšiť efektívnosť a priemyselnú bezpečnosť ropných a plynárenských podnikov vývojom metód na riadenie parametrov spoľahlivosti prevádzky zariadení a znižovaním výrobných nákladov na údržbu a energetické zdroje.

Hlavné úlohy

výskum:

1. Vývoj metód diagnostiky a predikcie parametrov spoľahlivosti prevádzky zariadení na základe konštrukcie modelov technologických systémov výroby a dopravy uhľovodíkových surovín.

2. Vytváranie systémov diagnostických parametrov na hodnotenie aktuálneho technického stavu a zostatkovej životnosti zariadení na základe integrovaného využívania informácií z automatizovaných zariadení na zber dát.

3. Rozvoj teoretických základov a praktických metód prevádzkového monitorovania technického stavu prepravných systémov ropy a plynu pomocou štatistických, fenomenologických a dynamických modelov.

4. Zvyšovanie efektívnosti prevádzky ropných a plynových zariadení na základe optimálneho plánovania opatrení na opravu a obnovu.

5. Vypracovanie metodiky výpočtu nákladov na údržbu opravárenských a reštaurátorských služieb, ktorá umožňuje minimalizovať škody spôsobené haváriami technologických zariadení.

6. Vývoj metód na zlepšenie spoľahlivosti a účinnosti prevádzky energetických zariadení s prihliadnutím na premenlivé zaťaženia vyplývajúce zo zmien prevádzkových podmienok a technického stavu odberateľov energie.

7. Rozvoj teoretických základov pre plánovanie územného umiestnenia zariadení a komunikácií ropných a plynárenských podnikov s cieľom zvýšiť spoľahlivosť dodávok energie a znížiť energetické straty, čas obnovy zariadení a investičné náklady pri výstavbe komunikačných zariadení.

8. Zlepšenie spoľahlivosti systémov zásobovania energiou pre ložiská na základe vytvorenia zásad pre umiestňovanie autonómnych zdrojov energie.

Metódy riešenia problémov. Pri riešení zadaných úloh boli použité pravdepodobnostno-štatistické metódy, prvky teórie deterministického chaosu, metódy teórie hier, teória radenia, metódy riešenia úloh optimalizácie dopravy. Na potvrdenie záverov a implementáciu metód a algoritmov navrhnutých v dizertačnej práci boli použité priemyselné informácie získané informačno-meracím systémom Skat-95 na niekoľkých ropných poliach v západnej Sibíri, databáza počítačových meracích a riadiacich systémov kompresora. stanice Bashtransgaz LLC, údaje z vibračnej a plynodynamickej diagnostiky spoločnosti TsPTL LLC "Bashtransgaz", údaje z expedičných denníkov OJSC "Uraltransnefteprodukt" a ďalšie výrobné informácie.

Vedecká novinka je nasledujúca:

1. Potreba zhromažďovania a trvalého uchovávania celého objemu výrobných a diagnostických informácií je opodstatnená a ukazuje sa, že takéto informácie majú veľkú hodnotu z hľadiska vývoja perspektívnych diagnostických metód založených na matematickom spracovaní veľkého množstva počiatočných údajov, ako sú metódy matematickej štatistiky, dynamický chaos, vývoj simulačných modelov a pod.

2. Ukazuje sa nevyhnutnosť zohľadnenia časovej závislosti toku porúch zariadení v dôsledku zmien charakteristík poľa v procese jeho vývoja. Trojparametrový model na predpovedanie doby prevádzky zariadení na výrobu ropy a zemného plynu navrhovaný v článku umožňuje viac ako zdvojnásobiť spoľahlivosť predpovedí.

3. Ukazuje sa, že rôzne typy porúch zariadení majú deterministický charakter v mieste nehôd a medzi typmi porúch a technologickými parametrami prevádzky vrtu sú stanovené štatisticky významné vzťahy.

4. Navrhuje sa technika analýzy údajov vibračnej diagnostiky, ktorá umožňuje zohľadniť deštruktívny účinok stochastických procesov v zložitých technických systémoch a umožňuje rozpoznanie vznikajúcich chýb v zariadeniach na prepravu ropy a plynu, čo nie je dostupné tradičným metódam. .

5. Bol vyvinutý súbor metód pre optimálne plánovanie načasovania opráv zariadení na ťažbu ropy a prepravu plynu, ktorý umožňuje minimalizovať straty podniku a na základe spätnej analýzy databáz automatizovaných meracích systémov o dynamike vrtu prietoky a numerické riešenia získané na základe simulačného modelu. Navrhované metódy umožňujú zohľadniť nielen charakteristiky spoľahlivosti zariadení, ale aj vplyv faktorov, akými sú aktuálne ceny surovín a negatívny vplyv samotnej údržby.

6. Uvádzajú sa teoretické ustanovenia na určenie stratégie výberu typov a umiestnení autonómnych zdrojov energie na území polí, ktoré umožňujú zvýšiť spoľahlivosť dodávok energie do ropných a plynových polí a znížiť náklady na spotrebované teplo a elektriny.

Prijatý na obranu výsledky vedeckého vývoja v oblasti modelovania technologických procesov a zdokonaľovania diagnostických metód s cieľom zlepšiť spoľahlivosť prevádzky technologických zariadení a zabezpečiť energetickú efektívnosť a priemyselnú bezpečnosť zariadení ropného a plynárenského priemyslu.

Praktická hodnota a realizáciu diela. Techniky a algoritmy na predpovedanie načasovania porúch podzemných zariadení na ťažbu ropy, vyvinuté v dizertačnej práci, sú zahrnuté v automatizovanom systéme na monitorovanie parametrov produkcie ropy "Skat-95". Tento systém je prevádzkovaný v mnohých ropných podnikoch na západnej Sibíri.

Použitie navrhovaných metód umožnilo zvýšiť spoľahlivosť predpovedí zlyhania čerpadiel ESP 2-5 krát.

Metódy na výpočet frekvencie čistiacich opatrení navrhnuté v práci boli testované v OAO Uraltransnefteprodukt. Vykonané štúdie preukázali vysokú účinnosť metódy a presnosť odhadov, dostatočnú pre praktické využitie.

Výsledky výpočtov boli použité pri plánovaní činností spracovania pre ropovody "Salavat-Ufa", "Ufa-Kambarka", "Sineglazovo-Sverdlovsk".

Metódy vypracované v dizertačnej práci na zisťovanie technického stavu a energetickej účinnosti blokov plynových turbín boli testované službou CPTL DP "Bashtransgaz" a používajú sa na kontrolu technického stavu GCU.

Návrhy a odporúčania o zásadách výberu a územného umiestnenia autonómnych elektrární posudzujú Urengoygazprom LLC, OAO Gazprom, TPP Kogalymneftegaz, TPP Urayneftegaz, TPP Langepasneftegaz, TPP Pokachineftegaz.

Schválenie práce.

Kľúčové body práce boli prezentované na týchto seminároch, vedeckých a technických radách a konferenciách:

1. Celoruská vedecko-technická konferencia „Novoselovské čítania“ (Ufa, 1998).

2. 5. medzinárodná vedecká konferencia „Metódy kybernetiky chemicko-technologických procesov“ (Ufa, 1999).

3. III celoruská konferencia „Regionálne problémy šetrenia energiou a spôsoby ich riešenia“ (N.-Novgorod, 1999).

4. Medziregionálna vedecko-metodická konferencia „Problémy ropného a plynárenského priemyslu“ (Ufa, 2000).

5. Vedecko-praktická konferencia "Úspora energie v chemickej technológii - 2000" (Kazan, 2000).

6. Celoruská vedecká konferencia „Úspora energie v Bieloruskej republike“ (Ufa, 2001).

7. Medzinárodná konferencia k 50. výročiu PTT USPTU (Ufa, 2002).

– – –

Dizertačná práca pozostáva z úvodu, piatich kapitol, hlavných záverov; obsahuje 315 strán strojom písaného textu, 32 tabuliek, 84 obrázkov, bibliografický zoznam 240 titulov.

V úvode je opodstatnená relevantnosť témy dizertačnej práce.Prvá kapitola sa venuje analýze moderných metód modelovania technických systémov ropného a plynárenského priemyslu, vykonáva sa analýza metód sledovania a regulácie parametrov spoľahlivosti zariadení na ťažbu a prepravu ropy a zemného plynu a spôsoby znižovania nákladov zohľadňujú sa spotrebované energetické zdroje.

Vykonaná analýza ukázala, že existujúce modely na predpovedanie spoľahlivosti ropných a plynových zariadení sú statické a nezohľadňujú dynamiku zmien charakteristík objektu v čase. Zároveň existuje veľké množstvo dobre prepracovaných matematických metód, ktoré umožňujú modelovať reálne fyzikálne procesy v zložitých technologických systémoch. Implementáciu týchto metód donedávna obmedzoval nedostatok dostatočného množstva prvotných informácií, ktoré sa spravidla používali ako údaje z expedičných denníkov. Vďaka zavedeniu automatizácie a počítačových technológií v ropnom a plynárenskom priemysle a nahromadeným veľkým súborom prevádzkových údajov bolo možné vytvárať a používať algoritmy a počítačové programy, ktoré implementujú moderné metódy modelovania, ktoré môžu výrazne zvýšiť úroveň prevádzkovej spoľahlivosti. zariadenia ropného a plynárenského priemyslu.

Uvažuje sa o hlavných metódach diagnostiky technického stavu energetických zariadení na prepravu ropy a plynu a ukazuje sa, že nemajú požadovanú spoľahlivosť. Analýza výsledkov vibračnej diagnostiky plynových kompresorových jednotiek teda ukázala, že v mnohých prípadoch nie je pri použití existujúcich metód spracovania vibračných signálov rozpoznaný vývoj defektov. Dospelo sa k záveru, že je potrebné rozšíriť súbor diagnostických funkcií a zlepšiť metódy spracovania diagnostických údajov, ktoré umožňujú adekvátne posúdiť aktuálny technický stav energetických strojov.

– – –

Obr.4. Porovnanie predikčných schopností modelov rôznej zložitosti.

Príčinou havárie je zanesenie pracovných častí čerpadla pieskom. Interval „a“ je základom pre predpoveď, interval „b“ je predpoveď. 1 - polynóm 1. stupňa; 2 - polynóm 2. stupňa; 3 - polynóm 3. stupňa; Trojuholníkové značky – aktuálne údaje tesne pred úplným zlyhaním Poruchy zariadení v teréne sú relatívne zriedkavé udalosti, a preto sú veľkosti vzoriek pre núdzové opravy a/alebo výmeny zariadení počas obdobia, keď sa prevádzkové podmienky môžu považovať za nezmenené, malé. Spoľahlivé informácie o poruchách procesných zariadení, uložené v databázach moderných automatizovaných systémov, navyše pokrývajú časový interval 5 rokov. Pri zohľadnení strednej doby medzi poruchami a celkového počtu jednotiek rovnakého typu zariadení takýto objem informácií nepresahuje 10-20 životných cyklov prevádzky technologického zariadenia ropných polí. Preto vzniká problém modelovania parametrov spoľahlivosti, berúc do úvahy malý objem 0,9 0,85

– – –

0,75 0,7 0,65 0,6 0,55

– – –

Obr.5. Priemerná hodnota Hurstovho exponentu pre rôzne typy porúch vzorky mimoriadnych udalostí a požiadavka na najvyššiu presnosť predpovede.

Na vyriešenie problému sme porovnali presnosť predpovedí (na základe retrospektívnych údajov) pre tri metódy konštrukcie optimálneho modelu – metódu najmenších štvorcov, metódy minimalizácie priemerného rizika a metódy teórie fuzzy množín. Zároveň sa zistilo, že v podmienkach malej veľkosti vzorky dáva najspoľahlivejšie prognózy model odporúčaný metódami teórie fuzzy množín.

Predpovedanie nehody s okamžitými poruchami pomocou takýchto metód je nemožné. V tomto prípade je potrebné nájsť „predzvesť“ havárie, ktorá by reagovala na blížiaci sa poruchu pri takmer konštantných prevádzkových parametroch vrtu.

Takýmto prekurzorom môžu byť fraktálne charakteristiky časových radov debetov. Štúdie ukázali, že chaotické zmeny prietokov ropných vrtov majú deterministický charakter a fraktálne charakteristiky časových radov meraní prietokov umožňujú odhaliť vznikajúce defekty, ktoré nie sú dostupné tradičným metódam (obr. 5). .

Vo vyšetrovacej väzbe Druhá kapitola sa zaoberá vplyvom vysokofrekvenčnej zložky zaťaženia tyčovej kolóny rezonančnými javmi na spoľahlivosť prevádzky sacích tyčových čerpacích jednotiek. Na posúdenie stupňa nebezpečenstva tohto typu premenlivého zaťaženia bol vyvinutý matematický model čerpacej jednotky so sacou tyčou (SHPU), ktorý popisuje dynamické zaťaženie tyče a hlavné závislosti ich deštruktívneho účinku na technickom určujú sa charakteristiky zariadenia a fyzikálne vlastnosti vyrábanej tekutiny. Je odhalený vzťah medzi pravdepodobnosťou zlomenia tyče a amplitúdou dynamických zaťažení, sú uvedené odporúčania na ich zníženie.

– – –

Obr.10. Spektrogramy akustického signálu, novinka turbulentného prúdenia vybudeného guľovým ventilom a) - utesnený ventil; b) - netesný kohútik;

plynu. Turbulentný prúd plynu pri prúdení z otvoru alebo obtekaní telesa umiestneného v prúde generuje akustické kmity, ktorých frekvencia závisí od charakteristických rozmerov poškodenia a parametrov pohybujúceho sa média (obr. 10).

Generované oscilácie majú široké spektrum, ktoré je spojené s fyzikálnymi procesmi vedúcimi ku generovaniu akustických vĺn, konkrétne k tvorbe a rozpadu plynových vírov. Každý elementárny vír má určité fyzikálne a energetické charakteristiky, ale keďže parametre elementárnych vírov sú z veľkej časti náhodnou veličinou, je aj spektrum akustických kmitov v rôznych časových intervaloch odlišné.

Ak zavedieme pojem „okamžité“ spektrum, teda spektrum kmitov v dostatočne malom časovom intervale t = 1/f0, (4) kde f0 je najnižšia frekvenčná zložka spektra, ktoré nás zaujíma, potom môžeme povedať, že úzkopásmové „okamžité“ spektrum vykonáva stochastický pohyb v určitom frekvenčnom rozsahu, ktorého priemerná frekvencia fav súvisí so Strouhalovým číslom

– – –

Štúdium spektrálnych a štatistických zákonitostí akustických charakteristík preto umožňuje získať informácie o geometrických rozmeroch vyžarujúceho objektu a rýchlosti (prietoku) plynného média. Keď poznáme priemernú frekvenciu pásma hluku v akustickom spektre, zo vzťahu (5) možno získať odhady charakteristickej veľkosti poškodenia D na tesnení ventilu a veľkosti úniku plynu Q. Pre spektrum znázornené na obr. 10 (fср = 1750 Hz) máme

– – –

čo je asi jedno percento plynu čerpaného jednotkou GTK-10 a je úmerné chybe prietokomeru. Výhodou navrhovanej diagnostickej metódy je možnosť merania bez zastavenia prevádzky žeriavu.

V tretej časti kapitoly sa uvažuje o možnosti zostavenia diagnostického fenomenologického modelu, ktorý umožňuje vypočítať efektivitu GTP bez použitia dodatočných meraní.

Naliehavou úlohou monitorovania technického stavu zariadení je výskum zameraný na vývoj metód výpočtu parametrov prevádzky zariadení, ktoré si vyžadujú dodatočné merania, ktoré štandardné prístroje nezabezpečujú. Patria sem najmä metódy výpočtu účinnosti čerpacích a kompresorových jednotiek. Každý z uzlov mechanického systému môže byť charakterizovaný nejakým výsledným parametrom, ktorý je kritériom pre technický stav tohto uzla. Napríklad pre jednotku plynového kompresora ako celok možno ako posúdenie technického stavu vziať hodnotu celkovej účinnosti jednotky alebo zostatkovej životnosti.

Operačný parameter i-tej jednotky zaznamenaný štandardnými zariadeniami označme ako xi, potom je možné technický stav Yj j-tého uzla určiť v závislosti od parametrov, t.j. Yj = fj(X), kde X = (xi).

Každý zo zaznamenaných parametrov xi sa v čase mení a záznam sa vykonáva v pravidelných intervaloch s intervalom t, t.j. tk=nt, kde n je číslo merania v rade. Preto môže byť zaznamenaný časový rad hodnôt parametrov reprezentovaný ako xi= xi(tk). Vypočítaný ukazovateľ technického stavu Yj bude zároveň časovým radom Yj(tk), ktorý umožňuje študovať vývoj technického stavu a predpovedať poruchy na ropných a plynových zariadeniach.

Efektívna účinnosť GTP závisí od prevádzkového režimu GPU a je známou funkciou mnohých prevádzkových parametrov: = F(X), kde X = (xi) je súbor parametrov meraných (vrátane neštandardných prostriedkov) pre výpočty. Postupom času so zmenami v režime prevádzky GPU sa menia aj parametre, t.j. xi= xi(tj) a účinnosť j = F(tj).

Na druhej strane je možné reprezentovať komplexnú funkciu F ako jednoduchšiu (napríklad lineárnu) funkciu parametrov xк (merané štandardnými prístrojmi) s neznámymi konštantnými koeficientmi:

N * j = F * (tj) = A0 + Ak xk (tj), (6) k = 1

– – –

časový rad parametrov xk(tj) a faktor účinnosti (tj) a nastavenie úrovne korelačnej spoľahlivosti.

Koeficienty Ak sú vypočítané z podmienky minimalizácie funkčného F(X)-F*(X) min. (7) Obdobne je úlohou určiť ďalšie diagnostické ukazovatele - koeficienty technického stavu pre výkon, účinnosť alebo palivový plyn.

Obrázok 11 porovnáva účinnosť vypočítanú štandardnou metódou (vyžadujúca dodatočné merania) s výpočtami podľa navrhovaného modelu. Chyba vo vypočítaných hodnotách K je 2% a je systematická, pričom krivky sú rovnako vzdialené. Preto môžeme predpokladať, že regresné rovnice získané pomocou navrhnutých postupov sú dostatočne presné a pomocou nich je možné vyhodnotiť koeficienty technického stavu GCU.

Výhodou navrhovanej metódy je použitie iba pravidelných meraní, efektívnosť výpočtu a možnosť začlenenia vyvinutého algoritmu do funkcií IMS kompresorovej stanice na zobrazenie aktuálneho technického stavu každého z blokov.

Štvrtá kapitola je venovaná problematike racionálnej údržby zariadení na výrobu a prepravu uhľovodíkov.

V prvej časti kapitoly sa zvažujú možné schémy organizácie údržby zariadení na výrobu a prepravu ropy a plynu, ktoré umožňujú minimalizovať výrobné náklady a znižovať škody spôsobené prestojmi zariadení.

Analýza ukazuje, že viac ako polovica porúch zariadenia sa vyvíja v priebehu času. Typické časy úplného rozvoja defektu, napríklad pri ťažbe ropy, je časový interval do 90 dní.

Vykonávanie opravných prác ihneď po zistení vznikajúcej chyby je nepraktické, pretože zariadenie ešte úplne nevyčerpalo svoje zdroje a jeho nahradenie novým si vyžaduje značné náklady. Na druhej strane prevádzka zariadení s vyvíjajúcou sa chybou vedie k poklesu zisku v dôsledku poklesu produkcie ropy. Okrem toho odstávka studne pri reštaurátorských prácach je tiež nerentabilná. Preto je potrebné vyriešiť problém multikriteriálnej optimalizácie - určiť okamih začatia opravárenských prác, pri ktorom budú škody pre podnik z poklesu produkcie ropy minimálne. Uvažujme o riešení úlohy optimalizácie načasovania opravných prác za predpokladu, že funkcia popisujúca pokles rýchlosti produkcie Q(t) vrtu už bola určená a parametrizovaná.

Zoberme si ako začiatok času odpočítavania t=0 moment začiatku poklesu debetu.

Zisk podniku získaný počas prevádzky vrtu počas tohto obdobia je určený príjmom z predaja produktu

– – –

B C. (11) slave + slave + slave + C rem + c el P slave = 0 cQ0

Výpočty, berúc do úvahy čas medzi poruchami čerpacieho zariadenia, ukázali, že za predpokladu implementácie týchto odporúčaní sa špecifický zisk podniku produkujúceho ropu zvyšuje o 5 – 7 %.

Podobný problém vzniká pri plánovaní opravných prác na zariadení na prepravu plynu. V príspevku je navrhnutý simulačný model, ktorý umožňuje na základe štatistických údajov o poruchách prvkov prepravných plynových zariadení vypočítať optimálne obdobie generálnej opravy pre prevádzku plynových kompresorových jednotiek. Vyvinutý model je možné použiť na plánovanie kalendárnych termínov plánovaných preventívnych a generálnych opráv plynových kompresorových jednotiek akéhokoľvek typu.

Model použitý na výpočty má nasledujúcu štruktúru.

Predpokladajme, že GPU pozostáva z N prvkov, pre každý z nich je možné určiť integrálnu distribučnú funkciu času medzi poruchami Fi(t), 1iN. Núdzové zlyhanie bloku sa považuje za vzniknuté, keď zlyhá aspoň jeden prvok. Po núdzovom zlyhaní sa vykoná oprava, ktorá úplne alebo čiastočne obnoví zdroj chybného prvku GPU. Existuje tiež možnosť vykonávať plánované preventívne opravy jedného alebo viacerých prvkov, ako aj generálne opravy, pri ktorých je zdroj GPU plne obnovený.

Na vykonanie výpočtov je potrebné poznať typ a parametre distribučných zákonov Fi(t), ktoré je možné získať z analýzy štatistických údajov o havarijných poruchách GCU. Je známe, že počiatočná fáza prevádzky, počítaná od momentu spustenia GPU po generálnej oprave, je najnebezpečnejšia z hľadiska neočakávaných porúch, čo je typické pre väčšinu technických zariadení. Poruchy v počiatočnej fáze prevádzky sú spojené s vývojom skrytých defektov po nekvalitných opravách, ich intenzita s časom pomerne rýchlo klesá (obdobie zábehu). Po skončení doby zábehu sa poruchy vyskytujú najmä v dôsledku fyzického opotrebovania prvkov GCU a funkcia rozdelenia porúch v tomto prípade zodpovedá normálnemu zákonu.

Na určenie 0,08

– – –

kde N je výkon pohonu, kW;

Q – nominálna produktivita, m3/deň.

Graf závislosti Z=Z(Q), vypočítaný podľa vyššie uvedeného vzorca na základe charakteristík čerpadiel a zostavený pre výšku zdvihu kvapaliny v rozsahu 600-1000 m, je znázornený na obr.16. Z grafu vyplýva, že účinnosť čerpacej a pohonnej jednotky závisí od jej výkonu a pohybuje sa od ~0,35 pri Q = 30-50 m3/deň do ~0,70 pri Q 100 m3/deň.

Na základe údajov o štruktúre prečerpávacieho parku a prietokoch studní vypočítame konkrétne náklady na celé pole (pre skutočnú štruktúru parku

ESP):

– – –

bežecký park ESP.

Odhad skutočných nákladov Obr.16. Výpočet jednotkových nákladov podľa údajov z pasu bol vykonaný podľa zmien ESP.

rénium z celkového prietoku studní vybavených ESP a celkového výkonu spotrebovaného čerpacím zariadením. IMS "Skat-95" uvedený do prevádzky v študovanom odbore umožňuje takéto hodnotenia vykonávať. Takže v čase meraní bol celkový denný prietok ropných vrtov v prepočte na kvapalinu 35031 m3/deň, pričom skutočný celkový výkon hnacích motorov bol 9622 kW. Výpočet vzťahom (26) v tomto prípade dáva Z=6,6 kWh/m3. Skutočná merná spotreba energie je teda takmer dvojnásobkom spodnej hranice pre túto oblasť.

Analýza vykonaná za účelom zistenia príčin nesúladu medzi skutočnou a teoreticky možnou mernou spotrebou energie pre podmienky tejto oblasti odhalila tieto hlavné dôvody:

Významné tepelné straty v napájacom kábli v dôsledku malého prierezu vodivých jadier;

Nesúlad hodnoty napájacieho napätia na trafostanici s menovitou hodnotou alebo fázovou nerovnováhou;

Straty v transformátoroch;

Nevyhovujúci technický stav čerpadla, motora alebo potrubia.

Jednou z metód znižovania iracionálnych strát elektrickej energie je zabezpečenie racionálneho zaťaženia trafostaníc. Tento problém je v dizertačnej práci riešený vývojom algoritmu na výpočet záťaže, ktorý umožňuje optimalizovať rozloženie záťaže transformátorových staníc v ropných a plynových poliach, berúc do úvahy možné zmeny skutočného výkonu spotrebiteľov energie.

Iracionálne zaťažovanie technologického zariadenia vedie k znižovaniu zdrojov jeho prevádzky a zároveň zvyšuje mernú spotrebu energie na ťažbu uhľovodíkových surovín. Plne to platí pre klastrové trafostanice (CTS), ktoré boli inštalované vo väčšine prípadov v počiatočných fázach rozvoja ropných a plynových polí.

PTS, ktorý predtým fungoval v nominálnom režime, sa v dôsledku poklesu ťažby ropy vo väčšine prípadov ukázal byť buď podťažený alebo preťažený. Štatistická analýza databáz IMS "Skat-95" ukázala, že v súčasnosti je všeobecným pravidlom nedostatočné zaťaženie PTS o 40-60%. Navyše rozloženie zaťaženia medzi PTS (ak je na podložke studne viac ako jeden PTS) môže byť v reálnom prípade úplne náhodné.

Treba tiež poznamenať, že zaťaženie CHP nezostáva v priebehu času konštantné. Napríklad porucha jedného z čerpadiel vedie k zníženiu zaťaženia. Ak vezmeme do úvahy čakaciu dobu na opravu (10-30 dní) a samotnú opravu (3-5 dní), výsledné iracionálne rozloženie záťaže vedie k značnému plytvaniu elektrickou energiou.

Pre zlepšenie spoľahlivosti prevádzky klastrových transformátorových staníc a zníženie iracionálnych výkonových strát je potrebné vyriešiť problém rozloženia záťaže medzi PTS, berúc do úvahy skutočný výkon čerpacej techniky a dočasnosť zmeny pripojených záťaží spôsobenú núdzové vypnutie čerpadiel.

Vyhlásenie problému formalizujeme nasledovne. Je tu n PTS obsluhujúcich m studní. Všetky PTS pracujú s nízkym zaťažením (na ľavej vetve krivky účinnosti). Záťaž odberateľov medzi PTS je potrebné prerozdeliť tak, aby celkové straty elektriny boli čo najmenšie.

Porovnávacia analýza charakteristík účinnosti transformátorov ukázala, že ľavá vetva krivky účinnosti je najspoľahlivejšie opísaná v triede elementárnych funkcií funkciou tvaru = a (1 exp(N)), (28) kde je účinnosť transformátora;

a, sú empirické koeficienty;

N - spotreba energie.

Zvážte funkciu Y charakterizujúcu prácu skupiny QFT:

n n = i = ai (1exp(i N i)). (29) i =1 i =1 Vo fyzikálnom zmysle maximalizácia funkcionálu zodpovedá minimu tepelných strát v magnetickom obvode a vinutiach skupiny transformátorov.

Je zrejmé, že ľavá strana rovnice (29) dosiahne svoju maximálnu hodnotu, keď hodnota n

– – –

Závislosť (31) umožňuje vypočítať optimálne zaťaženie každého transformátora v skupine, ak je známa celková spotreba energie klastrového zariadenia.

Porovnanie číselnej hodnoty celkovej účinnosti skupiny transformátorov, získanej ako výsledok optimalizácie rozloženia záťaže, s prípadom existujúcej distribúcie záťaže ukázalo, že straty elektriny na PTS obsluhujúcej klaster vrtov sú znížená minimálne o 2 %. Ak vezmeme do úvahy skutočnosť, že počet transformátorov v OGPD môže dosiahnuť niekoľko tisíc, úspory energie budú veľmi významné. Navrhovaný algoritmus umožňuje zvýšiť životnosť trafostaníc a energetických zariadení priblížením ich zaťaženia k menovitému.

V závere sa kapitola zaoberá problematikou racionálnej dodávky energie pre ropné a plynárenské podniky.

Na zlepšenie energetickej bezpečnosti prevádzky podnikov produkujúcich ropu a zemný plyn, zvýšenie spoľahlivosti dodávok energie a zníženie strát pri prenose a konverzii, ako aj na zníženie nákladov na elektrickú a tepelnú energiu sa v čoraz väčšej miere využívajú autonómne zdroje energie. ropný a plynárenský priemysel. Vzniká tak problém výberu typu, kapacity a umiestnenia autonómnych pohonných jednotiek s prihliadnutím na ich spoľahlivosť, životnosť, cenu a minimálne straty energie pri prenose k spotrebiteľom.

Príspevok analyzuje výkonové charakteristiky priemyselných minielektrární domácej a zahraničnej výroby. Ukazuje sa, že podľa kritérií „trvanlivosť – náklady na elektrickú energiu – spoľahlivosť“ sú prioritou podnikov vyrábajúcich ropu a plyn sekčné plynové piestové minielektrárne s kapacitou 1 ... 5 MW, pracujúce na pridružených plynu.

V súčasnosti sa rozvinul pomerne rozsiahly trh s autonómnymi zdrojmi energie a úloha rekonštrukcie sa redukuje na výber optimálneho typu a kapacity elektrární a ich územného rozmiestnenia, a to tak z hľadiska spoľahlivého napájania polí, ako aj z hľadiska znižovania mernej spotreby energie na výrobu ropy a plynu.

Úloha výberu optimálneho systému zásobovania energiou pre ropné a plynové polia by sa mala riešiť s prihliadnutím na územnú polohu a kapacitu spotrebiteľov a zdrojov elektrickej energie. Preto by sa formulácia optimalizačného problému mala vykonávať individuálne pre každú oblasť.

Východiskovou informáciou pre výpočty je veľkorozmerná mapa terénu, na ktorej sú zakreslené všetky energeticky náročné objekty (klastre studní, čerpadlá na vstrekovanie vody atď.) s uvedením ich inštalovaného výkonu.

Analýza ukazuje, že spotreba elektriny v teréne má výrazne nerovnomerný charakter. Plocha spotreby energie má množstvo lokálnych extrémov, ktorých umiestnenie zodpovedá oblastiam maximálnej a minimálnej spotreby energie.

Problém umiestnenia objektu v tomto prípade je formalizovaný nasledovne.

Na území poľa je potrebné umiestniť n autonómnych zdrojov elektriny so známym celkovým výkonom N0 kW tak, aby zaťaženie elektrických prijímačov zodpovedalo ich nominálnym hodnotám a celkové tepelné straty v elektrických vedeniach. sú minimálne.

Nech je m existujúcich objektov (zhluky studní, čerpacie stanice a iné spotrebiče) umiestnených v rôznych bodoch P1,…,Pm roviny a nových objektov (autonómne zdroje energie) v bodoch X1…Xn. Vzdialenosť medzi bodmi umiestnenia j-tého nového a i-tého existujúceho objektu bude označená ako d(Xj,Pi). Označme ročné špecifické straty energie v kábli medzi j-tým novým a i-tým existujúcim zariadením ako wij=F1(Ni). Potom sú celkové ročné straty energie definované ako m f (X) = wij d (X j, Pi), (32) i =1

– – –

kde E i = (x a i) + (y b i) +.

(h) (h) 2 (h) 2 Výpočet optimálneho umiestnenia autonómnych energetických jednotiek, uskutočnený podľa týchto iteračných vzorcov, umožňuje určiť umiestnenie ľubovoľného počtu zdrojov (obr. 17).

Navrhovaný algoritmus umožňuje nielen zlepšiť spoľahlivosť dodávky energie do ropných a plynových polí, ale aj znížiť 2- až 5-násobne straty elektriny v elektrických vedeniach.

VŠEOBECNÉ ZÁVERY

1. Na predpovedanie doby medzi poruchami technologického zariadenia bol vyvinutý matematický model zohľadňujúci tak prevádzkové podmienky, ako aj jeho konštrukčné a kvalitatívne ukazovatele. Boli stanovené kvantitatívne kritériá pre vplyv prevádzkových podmienok tohto zariadenia na jeho životnosť. Ukazuje sa, že spoľahlivosť vyvinutých modelov je minimálne dvakrát vyššia ako presnosť predikcie modelov využívajúcich stacionárny poruchový tok.

2. Bola vyvinutá technika na rozpoznanie anomálnych zón v rozvoji ropných a plynových polí, ktoré sú náchylné na zvýšenú poruchovosť zariadení. Zistilo sa, že rôzne typy porúch zariadení majú deterministický charakter v mieste nehôd. Boli stanovené štatisticky významné vzťahy medzi typmi porúch a technologickými charakteristikami prevádzky klastrov vrtov.

3. Navrhujú sa metódy diagnostiky technického stavu strojov s plynovou turbínou vychádzajúce z ustanovení teórie dynamického chaosu. Na základe štúdií povahy stochastických procesov v zložitých mechanických systémoch bola vyvinutá technika analýzy spektrálnych údajov vibračnej diagnostiky, ktorá umožňuje brať do úvahy deštruktívny účinok stochastických procesov v zložitých technických systémoch a umožňuje rozpoznanie vývoj porúch v zariadeniach na prepravu ropy a plynu, ktoré nie sú dostupné tradičným metódam.

4. Bol vyvinutý súbor metód na predpovedanie načasovania porúch v prevádzke ropných a plynových zariadení s rozvíjajúcimi sa poruchami rôzneho druhu. Schválenie metodiky ukázalo, že jej aplikácia umožňuje zvýšiť presnosť prognózy minimálne o 10 ... 30 % v porovnaní s tradičnými metódami prognózovania.

5. Navrhujú sa metódy optimálneho plánovania načasovania opráv zariadení na ťažbu ropy a prepravu plynu, ktoré umožňujú minimalizovať straty podniku. Navrhované metódy sú založené na retrospektívnej analýze databázy IMS o dynamike poklesu prietokov vrtmi a numerických riešeniach získaných na základe simulačného modelu porúch čerpacích zariadení plynu. Zistilo sa, že takéto dlhodobé plánovanie môže znížiť nehodovosť, znížiť prestoje zariadení a zvýšiť zisk podniku o 5 ... 7%.

6. Navrhuje sa spôsob zlepšenia spoľahlivosti a efektívnosti prevádzky energetických zariadení v podmienkach, keď sa pripojená záťaž mení v dôsledku porúch energetických zariadení. Zistilo sa, že aplikácia navrhovanej metodiky umožňuje znížiť straty výkonu v rozvodniach klastrových transformátorov aspoň o 2 %.

7. Bola vyvinutá stratégia výberu typov a umiestnení autonómnych zdrojov energie na základe použitia autonómnych plynových turbín a plynových piestových energetických modulov, čo umožňuje zvýšiť spoľahlivosť dodávky energie do ropných a plynových polí a znížiť náklady na spotrebované teplo a elektrinu. Ukazuje sa, že na tieto účely je najefektívnejšie využitie plynových piestových jednotiek s jednotkovou kapacitou 1-2 MW, pracujúcich na pridružený plyn. Navrhujú sa algoritmy na umiestnenie takýchto elektrární na území ropných polí, ktoré umožňujú znížiť straty v elektrických vedeniach 2-5 krát.

1. Baikov I.R., Smorodov E.A. Zásady vytvárania a používania databázy o kritických režimoch GPA KS.// Novoselovské čítania: Zborník správ.

Všeros. sci.-tech. Conf.-Ufa, 1998, s.8.

2. Baikov I.R., Smorodov E.A., Smorodova O.V. Aplikácia hodnotiacich kritérií pre vibračnú diagnostiku GPA.// Novoselovove hodnoty: Abstrakty správ. Všeros.

sci.-tech. Conf.-Ufa, 1998, C.9.

3. Baikov I.R., Smorodov E.A., Smorodova O.V. Diagnostika technického stavu plynových čerpacích zariadení metódami teórie rozpoznávania vzorov.// Novoselovské čítania: Proceedings. Všeros. sci.-tech.

Conf.-Ufa, 1998, C.7.

4. Baikov I.R., Smorodov E.A., Smorodova O.V. Voľba optimálnej frekvencie vibračnej skúšky plynových čerpacích jednotiek kompresorových staníc.// Novoselovské čítania: Abstrakty správ. Všeros. sci.-tech. Conf.-Ufa, 1998, C.6.

5. Smorodov E.A., Smorodova O.V. Stanovenie netesností v uzatváracích zariadeniach hlavných plynovodov./ Úspora energie: Abstrakty správ. Všeros. sci.-tech. Conf.-Ufa, USATU, 1998, s.18.

6. Baikov I.R., Smorodov E.A., Smorodova O.V. Generovanie ultranízkych frekvencií pri prevádzke plynových čerpacích jednotiek a ich vplyv na vibračné spektrá // Izv. univerzity. Ropa a plyn - 1999. - č. 4. - S. 62-67.

7. Smorodov E.A., Smorodová O.V., Musin D.Sh. Vývoj zmluvnej stratégie pre podniky čerpajúce ropu s energetickými systémami // Regionálne problémy úspory energie a spôsoby ich riešenia: Zborník. správa

8. Baikov I.R., Smorodov E.A., Akhmadullin K.R. Optimalizácia frekvencie čistenia ropovodov // Preprava a skladovanie ropných produktov. – 1999.-№8.- S.8.

9. Baikov I.R., Smorodov E.A., Smorodova O.V. Optimalizácia umiestnenia energetických zariadení podľa kritéria minimálnych strát energie. //Izv.

univerzity. Energetické problémy.- 1999.- č.3-4.- S.27.

10. Smorodov E.A., Kitaev S.V. Štúdium dynamiky závislostí medzi prevádzkovými parametrami plynových kompresorových jednotiek. // Metódy kybernetiky chemicko-technologických procesov: Zborník referátov. správa 5. stážista. vedecký conf.

-Ufa: UGNTU, 1999.- T.2.-Kn. 2.-S.167.

11. Smorodov E.A., Smorodova O.V., Shakhov M.Yu. Nízkofrekvenčné vibrácie ložiskových zostáv plynových čerpacích jednotiek. // Metódy kybernetiky chemicko-technologických procesov: Zborník referátov. správa 5. stážista. vedecký

conf. -Ufa: UGNTU, 1999.- T.2.-Kn. 2.-S.161.

12. Baikov I.R., Smorodov E.A., Smorodova O.V. Simulačné modelovanie porúch plynových kompresorov. // Metódy kybernetiky chemických technologických procesov: Zborník referátov. správa 5. stážista. vedecký conf. -Ufa:

UGNTU, 1999.- T.2.-Kn. 2.-str.139.

13. Baikov I.R., Smorodov E.A., Smorodova O.V. Kritériá hodnotenia vo vibračnej diagnostike GPA // Zborník čítaní z Novoselova: So. vedecký tr. Všeros.

sci.-tech. Konf.- Ufa: UGNTU, 1999.- S.130.

14. Baikov I.R., Smorodov E.A., Smorodova O.V. Výber frekvencie vibračných prieskumov technologických zariadení prepravnej siete plynu. // Materiály novoselovských čítaní: So. vedecký tr. Všeros.

sci.-tech. Konf.- Ufa: UGNTU, 1999.- S.134.

15. Baikov I.R., Smorodov E.A., Smorodova O.V. Rozhodovanie o oprave zariadení kompresorových staníc metódami teórie hier. // Materiály novoselovských čítaní: So. vedecký tr. Všeros. sci.-tech. Konf. Ufa: UGNTU, 1999.- S.138.

16. Smorodov E.A., Smorodova O.V. Niektoré empirické závislosti od porúch plynových čerpacích jednotiek kompresorových staníc. // Materiály novoselovských čítaní: So. vedecký tr. Všeros. sci.-tech. conf.- Ufa:

UGNTU, 1999.- S.142.

17. Baikov I.R., Smorodov E.A. Diagnostika technického stavu mechanizmov na základe štatistickej analýzy vibračných signálov // Izv. univerzity. Energetické problémy. -1999.-№11-12.- S.24-29.

18. Baikov I.R., Smorodov E.A., Smorodova O.V. Aplikácia metód teórie samoorganizácie v diagnostike technického stavu mechanizmov. //Izv.

univerzity. Problémy energetiky - 2000. - č. 1-2. - S. 96-100.

19. Baikov I.R., Smorodov E.A., Smorodova O.V. Modelovanie porúch čerpacích jednotiek plynu metódou Monte Carlo //Plynárstvo.S.20-22.

20. Kurochkin A.K., Smorodov E.A., Zakiev A.A. Stanovenie niektorých empirických závislostí energetických parametrov rotačných hydroakustických žiaričov. // Úspora energie v chemickej technológii - 2000:

Materiály Všeros. vedecko-praktické. conf. - Kazaň: KSTU, 2000, s. 119-120.

21. Kurochkin A.K. Smorodov E.A., Distribúcia energie vo vysokorýchlostných rotačných hydroakustických žiaričoch // Úspora energie v chemickej technológii - 2000: Materiály All-Russia. vedecko-praktické.

conf. - Kazaň: KSTU, 2000, S.69-73.

22. Kurochkin A.K., Smorodov E.A., Alekseev S.Z. Skúmanie prietokovo-tlakových charakteristík vysokorýchlostných hydroakustických žiaričov. // Úspora energie v chemickej technológii - 2000: Materiály All-Russia. vedecko-praktické. conf. - Kazaň: KSTU, 2000, s. 121-122.

23. Kurochkin A.K., Smorodov E.A., Zakiev A.A. Skúmanie spektrálneho zloženia akustických kmitov vysokorýchlostných hydroakustických žiaričov. // Úspora energie v chemickej technológii - 2000: Materiály vedecko-praktické. conf. - Kazaň: KSTU, 2000, s. 117-118.