تحسين إصلاح سيارات الركاب مع تطوير الجهاز لعناصر الجسم اللوحة. تحسين عملية صيانة وإصلاح المعدات (Toro)

1. الجوانب الرئيسية للتخطيط وتحليل الإنتاج في ورش العمل والميكانيكية

1.1 الخصائص العامة للإصلاح ورش العمل الميكانيكية ومحتوى العمل الذي يقوم به

ورشة العمل هي رابط المؤسسات التنظيمية والقابلة للفصل من الناحية التكنولوجية، مما يؤدي إلى جزء معين من عملية الإنتاج، أو تصنيع مصنع تصنيع أي نوع من المنتجات. وفقا لتعيين عمليات الإنتاج التي أجرتها ورش العمل، تختلف المزارع الرئيسية والمساعدة والخدمة.

تشمل الكائنات الرئيسية عمليات الإنتاج الأساسية، أي المتعلقة بتصنيع المنتجات وخدمات الإنتاج التي تشكل برنامج المصنع. يشمل المساعدة الفعالة والنموذج والإصلاح والميكانيكية وغيرها؛ لخدمة المستودع المزارع والنقل، إلخ.

وبالتالي، فإن ورشة العمل الميكانيكية هي ورشة عمل مساعدة منها المهمة الرئيسية منها للحفاظ على جميع المعدات في حالة العمل، وإصلاحها في الوقت المناسب والترقية. يتم إصلاح ورشة العمل من قبل الرئيس والاستخدام والرفع والنقل وغيرها من المعدات التي لدى المصنع.

في تشغيل متجر الإصلاح، يجب أن تكون صيانة المعدات (MOT) في المقام الأول، والإصلاح الذي لا يمكن اعتباره أنه ينتهي في الثانية.

أشكال لتنظيم أعمال الإصلاح

شكل عمل إصلاح له أهمية كبيرة للإنتاج الحالي. يتم تنفيذ جميع أنواع الإصلاحات باستثناء رأس المال في موقع التثبيت للمعدات التي تم إصلاحها. بالنسبة للإصلاحات الرئيسية، يتم نقل أداة الآلات إلى 2.5 طن إلى ورشة الإصلاح والميكانيكية، يتم إصلاح أثقل في مكانها. لتقليل تعطل المعدات، يتم استخدام نظام متوسط \u200b\u200bوإصلاحه بواسطة طريقة إصلاح عقدي، حيث تتم إزالة مكونات المعدات وتثبيتها على أنه تم تجديده مسبقا من معدات أخرى مماثلة. يتم توزيع كامل حجم أعمال الإصلاح بين ورشة العمل والميكانيكية وقواعد إصلاح ورش العمل. اعتمادا على نوع الإنتاج، يتم استخدام حجم المصنع وطبيعة المعدات والمعدات المركزية والمركزية واللامركزية والأشكال المختلطة من أعمال الإصلاح.

مع وجود شكل مركزي من أعمال الإصلاح، يتم تنفيذ جميع الأعمال المتعلقة بإصلاح وتحديث المعدات فقط في ورشة عمل إصلاح وميكانيكية. يتم تنفيذ قواعد إصلاح ورش العمل فقط من خلال العمل المرتبط بالتفتيش والخدمة المعادلة. يتم تطبيق هذا الشكل من المنظمة، في المصانع ذات ورش عمل صغيرة أساسا في الإنتاج على نطاق صغير (على وجه الخصوص، FSue "Kalugaprybor"). مع وجود نموذج لامركزي لتنظيم أعمال الإصلاح، يتم تنفيذ جميع الأعمال تقريبا على إصلاح وتحديث المعدات من خلال قواعد إصلاح ورش العمل. في ورشة عمل وإصلاح الميكانيكية، يتم إجراء قطع الغيار وإنتاج إصلاحات من أكثر المكونات والجامعات الأكثر تعقيدا. يتم تطبيق هذا الشكل من المنظمة في المصانع ذات ورش عمل كبيرة بشكل رئيسي في أنواع الإنتاج الكبيرة والنطاق واسعة النطاق.

مع وجود شكل مختلط من تنظيم إصلاح أعمال الإصلاح في ورشة العمل والإصلاح الميكانيكي، يتم تنفيذ الإصلاح، وأنواع الإصلاح المتبقية من قبل قواعد إصلاح ورشة العمل. يتم تطبيق هذا الشكل من الإصلاح، في مصانع الإنتاج التسلسلي وفي الهندسة الثقيلة.

تنقسم أنواع الصيانة والإصلاح إلى ما يلي:

الصيانة والإصلاح (TOR) يؤديها أفراد إصلاح الميكانيكي الرئيسي؛

الصيانة التي يؤديها الموظفون الصناعيون.

أنواع: تنظم (PTO)، يوميا (TED)، الدورية.

يتضمن PTO:

ثم 1 - صيانة النوع الأول؛

ثم 2 - صيانة النوع الثاني؛

ثلاثة - الحفاظ على النوع الثالث.

عند 1 سنة، يجب تنفيذ ECM (الصيانة الشهرية) وإيلاديا - السيطرة على تنفيذ قواعد التشغيل الفني، والتحقق من أجهزة السلامة، وصحة عمل أنظمة وآليات التشحيم، التي يمكن أن يسبب خطأ في تعطل كبير أو ارتداء سابقا لأوانه من المعدات.

أن 2 ينص على أداء العمل 1، وكذلك فحص وتعزيز الحزام والسلسلة، والضوابط، والتحكم، ومسامير القيادة والمكسرات الرحمية، والمحالفين، إلخ. مع إزالة جزئية من العلب والأغطية، والتحقق من حالة الأسطح العامل، نعومة الآليات المتحركة.

وبالتالي، ينص 3 على إعدام العمل إلى 2، وكذلك المزيد من العمل المكثف للعمل مع تفكيك جزئي أو كامل لوحدات التجميع الفردية واستخدام أدوات التحكم وقياس الأدوات والأدوات واستبدال قطع التشحيم والأجزاء البالية (وحدات التجميع) ، ضبط العقد والآليات.

يتم إجراء الصيانة اليومية (TOF) من قبل ورشة عمل الإصلاح والميكانيكية بناء على طلبات موظفي الإنتاج والأقفال والقابلة للاستبدال والكهربائيين من أجل القضاء على الأخطاء والأسباب التي تولد فشل.

يتم تقسيم الصيانة الدورية إلى العمليات التالية:

1) التحقق من الدقة كعمل مستقل؛

2) الحفاظ (التوقف).

أنواع الإصلاح

يمكن التخطيط للإصلاح (العلاقات العامة) وغير المخطط لها (HP).

إصلاح المخطط (PR) - إصلاح، صياغة التي يتم تنفيذها وفقا لمتطلبات الوثائق التنظيمية والتقنية (الشروط الفنية لصناعة المعدات، ومتطلبات الصناعة). وفقا لتكوين وحجم العمل، من المتوخى ثلاثة أنواع من الإصلاحات المخطط لها:

رأس المال (CR)؛

· متوسط \u200b\u200b(CP)؛

الحالية (tr).

الإصلاح هو إصلاح يؤدي لاستعادة الصحة والكامل أو بالقرب من الاستعادة الكامل لمورد المنتج مع استبدال أو استعادة أي أجزاء، بما في ذلك الأساسية الأساسية. مع الإصلاح، تفكيك كاملة من المعدات أو الغسيل أو العزف أو الاستبدال أو استعادة جميع الأجزاء والعقد، وتجميع المعدات، والتحقق من التحكم المتكامل، واختبار في الخمول وتحميل، واللوحة، وكذلك التحقق من حالة وإصلاح الأساس.

متوسط \u200b\u200bالإصلاح هو إصلاح يؤدي لاستعادة الصحية والاستعادة الجزئية لمورد المنتج مع استبدال أو استعادة مكونات التسميات المحدودة والتحكم في الحالة الفنية للأجزاء المكونة المنجزة في المبلغ المنشأة في الوثائق التنظيمية والتقنية.

مع متوسط \u200b\u200bإصلاح، اكتمال (ما يصل إلى 65٪) تفكيك وحدات التجمع من المعدات والمعدات الجزئية، وأجزاء ومكونات عيبها، وإصلاح العقد الفردية أو استبدال أو استعادة الأجزاء البالية المسؤولة، بما في ذلك جمعية المعدات الأساسية، والتنظيم المتكامل ، تحقق، اختبار في الخمول وتحميل، اللوحة، وكذلك التحقق من حالة وإصلاح الأساس.

الإصلاحات الحالية - الإصلاحات المنجزة لضمان أو استعادة أداء المنتج وتتألف في استبدال و (أو) استعادة أجزاء الفردية. في الإصلاح الحالي، يتم إجراء تفكيك جزئي للمعدات، تفكيك كامل لبعض العقد أو العدوى أو الاستبدال أو استرداد الأجزاء غير المرفوعة بسرعة والعقد والتشغيل اللازم والتكيف من أجل ذلك.

إصلاح غير مخطط (HP) - إصلاح، إنتاج المنتجات التي يتم تنفيذها دون تعيين مسبق.

إن إصلاح الطوارئ (AB) المرتبط بتوقف مفاجئ للمعدات الناجمة عن عيوب التصميم أو التصنيع، وإصلاح عيوب في انتهاك لقواعد التشغيل التقنية ومتطلبات السلامة، لا يخطط أيضا أيضا.

1.2 جوهر وكفاءة نظام التخطيط والإصلاح الوقائي (PPR)

جوهر نظام التخطيط والإنذار

يتم تصنيع الأعمال الرئيسية على إصلاح المعدات في مصنع Kalugapribor في مصنع التحذير المخطط لها، وهي الأحكام الرئيسية التي يتم بها من "النظام الموحد للتخطيط والإصلاح الوقائي والتشغيل الرشيد للمعدات التكنولوجية لمؤسسات بناء الآلات" وبعد

مع هذا النظام، يتم إجراء إصلاح الآلات في تواريخ محددة سلفا، بعد دراسة آلة عدد معين من الساعات، لا تتوقع أي انهيار. بالطبع، لا يستبعد هذا النظام الحاجة إلى إصلاح طبيعة عشوائية، على سبيل المثال، انهيار غير متوقع للجهاز بسبب الاستخدام غير السليم له أو عيوب صنع في التصنيع.

يتم إجراء الصيانة اليومية أثناء الانقطاعات في المعدات أو في تحول غير عامل.

يتم إجراء الصيانة الدورية خلال الفواصل الزمنية المثبتة في الوثائق الفنية.

يتم إجراء الصيانة المنظمة مع دورية وفي مجلدات المنشأة من قبل النظام القطاعي أو دليل التشغيل لهذه المعدات.

يتم تنفيذ جميع أنواع العمل على المخطط (المنظم) والإصلاح في تسلسل معين، وتشكيل دورات متكررة.

إصلاح دورة

دورة الإصلاح (C P) هي أصغر فترات زمنية متكررة أو عمليات معدات يتم خلالها تنفيذها: في تسلسل معين وفقا لمتطلبات النظام، جميع أنواع الإصلاح المحددة. يتم تحديد معدات العمل بعدد ساعات الوقت التشغيلي لتشغيلها. تكتمل دورة الإصلاح مع الإصلاح وتتميز بالهيكل والمدة.

هيكل دورة الإصلاح (مع C.R.) هي قائمة وتسلسل الإصلاحات المجدولة في الفترة 1 بين إصلاحات أو بين تكليف المعدات والإصلاح الأول.

يتم النص على هيكل دورة الإصلاح من خلال معايير المؤسسات لكل مجموعة من أدوات الآلات. على سبيل المثال، بنية دورة الإصلاح لآلات قطع المعادن من الدقة العادية تزن ما يصل إلى 10 أطنان تتكون من أربعة تيار، وسيلة واحدة وإصلاحها، تبدو وكأنها:

KR - TP 1 - TP 2 - CP - TP 3 - TP 4 - KR (1.1)

مدة دورة الإصلاح (T TOSR.) هي عدد ساعات التشغيل التشغيلي للمعدات التي يتم خلالها إجراء جميع الإصلاحات المخطط لها في الدورة. لا تتضمن مدة دورة الإصلاح معدات التوقف المرتبطة بتنفيذ الإصلاحات المخططة وغير التخطيطية، وكذلك الأسباب التنظيمية والتقنية الأخرى. يتم تصوير مدة دورة الإصلاح بموجب خط البعد بين تضمين إصلاحات رأس المال، والتي تبدأ الدورة ويكملها. فوق الخط الأبعاد يشير إلى مدة الدورة في الساعة المستهلكة.

فترة الإيضاحات (T MR) هي فترة التشغيل التشغيلي للمعدات بين اثنين من الأجر على التوالي من خلال الإصلاحات المخطط لها. مدة فترة التردد تساوي مدة دورة الإصلاح مقسوما على عدد الإصلاحات المخطط لها في الدورة، بما في ذلك الإصلاح.

يتم تعريف مدة دورة الإصلاح وفترة الإهمال لصالح كل مصنع في المصنع ويتم تقليلها إلى الجدول كمعيار.

دورة الصيانة

دورة الصيانة (C.O.) هي أصغر فترات زمنية متكررة أو عمليات المعدات، يتم خلالها تنفيذها بتسلسل معين وفقا لمتطلبات هذا النظام، جميع أنواع الصيانة المنظمة المجدولة.

يتم تحديد معدات العمل بعدد ساعات الوقت التشغيلي لتشغيلها. تتميز دورة الصيانة بنية ومدة 1، ثم 2، ثم 3 تشكل دورة صيانة (C هي). اعتمادا على مدة الفترة المعدلة، يمكن تنفيذ 1-8 دورات بين الإصلاحات المخطط لها.

هيكل دورة الصيانة (مع C.T.) هي قائمة من أنواع PTO هي جزء من الدورة. الأنواع التي يتم تنفيذها من قبل الموظفين غير المصنفة (السيارات الآلية، والمنظفات)، وعمليات الصيانة الدورية (PR، K) في الهيكل مع Ts.to. لا يشمل. في نظام الصناعة، تم اعتماد هيكل دورة الصيانة التالية مشرويا:

PR -TO 1 - ثم 1 - ثم 1 - ثم 2 -

ثم 1 - ثم 1 - ثم 1 - ثم 2 - C TS (1.2)

ثم 1 - ثم 1 - ثم 1 - ثم 3 -

ثم 1 - ثم 1 - ثم 1 - ثم 2 -...

أولئك. دورة الصيانة

مع ts.to. \u003d 9OTO 1 + 2TO 2 + T0 3. (1.3)

يتم تحديد مدة دورة الصيانة (T T.To.) في ساعات العمل الفعلية للوقت التشغيلي للمعدات من خلال الصيغة

حيث السيد هو مدة فترة التردد، ح.

t tts.r. - مدة دورة الإصلاح، ح؛

ن ج - عدد الإصلاحات المتوسطة في دورة الإصلاح؛

n T - عدد الإصلاحات الحالية في دورة الإصلاح؛

ن س - عدد دورات الصيانة المنظمة في فترة الإهمال.

فترة الخدمة الواصلة (T) هي فترة التشغيل التشغيلي للمعدات بين اثنين مصنوعة باستمرار من نفس أسماء TTO

فترات الإعدام المشتركة بين الإعدام لتنفيذ 1، ثم يتم تحديد 2 بواسطة الصيغ:

حيث t c.to هي مدة دورة الصيانة، ح.

مدة إصلاح دورات الإصلاح وفترات التردد وعدد دورات RTO في الفترة العلاقة المرتبطة لمعدات القطع المعدنية والسباب التي تعمل في ظل ظروف أخرى غير الشروط المحددة في الجداول يتم حسابها كمنتج لقيمهم الواردة في الجداول لمعاملات التصحيح.

حيث t c.r. - المدة المقدرة لدورة الإصلاح، ح.؛

t tts.r. - قيمة جدول مدة دورة الإصلاح، ح.؛

إلى o.m. - معامل المواد التي تتم معالجتها؛

k ts. - معامل فئة دقة الجهاز (معدات فئات الدقة P، B، A، C)؛

كذا - معامل فئة الجهاز (بواسطة الكتلة)؛

ك في - معامل العمر.

القيم العددية للمعاملات إلى S.M. ، K.S. ، ك في، k ts أدى في الجداول.

يحسب الصيغة الفترة من Britishemer T من الصيغة:

حيث - عدد متوسط \u200b\u200bالإصلاحات في دورة الإصلاح؛

عدد الإصلاحات الحالية في دورة الإصلاح.

ثم اضبط عدد دورات RTO في الفترة المتبادلة من الصيغة:

تقريب إلى أقرب عدد صحيح.

1.3 التحضير الفني لنظام تخطيط وإصلاح التحذير

التحضير التقني والمواد لنظام الإصلاحات الوقائية المخططة يتكون من التصميم والإعداد التكنولوجي. يتضمن إعداد التصميم إعداد ألبومات رسومات الأجزاء، وتصميم التسميات والتطبيع (التوحيد) للأجزاء والقابلة للاستبدال وحدات التجميع.

يتم استخدام ألبومات رسومات أجزاء المعدات عند تخطيط وتطوير التكنولوجيا وتصنيع قطع الغيار القابلة للاستبدال وقابلة للاستبدال، وإنشاء أبعاد الإصلاح والتطبيع وتوحيد الأجزاء والفراغات القابلة للاستبدال لهم، وإدخال مواد استبدال وترقيات المعدات.

يتم وضع ألبوم الرسومات في كل حجم الأجهزة، والذي يحتوي على جواز سفر ومخططات (كينيماتي، هيدروليكي، هوائي، كهربائي ومواد تشحيم)، ورسومات المنظر العام لوحدات التجمع، والأجزاء القابلة للاستبدال، مواصفات محامل المتداول، أحزمة، الحال، قطع الغيار والمعدات المشتراة، إلخ. يجب تجميع رسومات الأجزاء عند تفكيك وحدة الإصلاحات المخطط لها.

يتم استبدال التفاصيل باستخدام معدات جديدة، قابلة للاستبدال. التطبيع (التوحيد) من الأجزاء القابلة للاستبدال يجعل من الممكن تقليل عدد أحجامهم وبالتالي تقليل التكاليف المرتبطة بتصنيعها.

الإعداد التكنولوجي يكمن في إعداد عمليات التجميع النموذجية، تفكيك المجاميع وتصنيع معظم أجزاء كثيفة العمالة والمعقدة، وكذلك تجميع بيان معيب.

البيان المعيب هو بيان تكنولوجي تنفيذي وينبغي وضعه تحت إصلاحات رأس المال، وكذلك مع متوسط \u200b\u200bالإصلاح بتردد أكثر من سنة واحدة. يتم إجراء البيان المعيب الأولي قبل 2-3 أشهر من إيقاف الوحدة للإصلاح إلى أحد عمليات التفتيش المخطط لها، والنهائي - عند فك تفكيك وحدة فني رأس المال أو الإصلاح المتوسطة.

يجب أن يضمن إعداد المواد إنشاء احتياطي قابلة للتجديد باستمرار (بارك) للأجزاء القابلة للاستبدال المخزنة في المخازن. هذه التفاصيل تسمى قطع الغيار.

يشمل الاحتياطي تفاصيل:

أ) مع حياة الخدمة لا تتجاوز الفترة المعروضة؛

ب) قضى بكميات كبيرة بغض النظر عن عمر الخدمة؛

ج) استهلاك كبير ومعقدة وتستغرق وقتا طويلا، مما يتطلب تصنيع المطروقات المعقدة والكبيرة أو المسبوكات؛

د) تصنيعها على الجانب؛

ه) جميع التفاصيل القابلة للاستبدال لحجم إنتاج فريد من نوعها أو حسن تحديد حجم المعدات.

لا يتم تخزين التفاصيل مع حياة خدمة كبيرة (1.5-2 سنوات أو أكثر) في مخزن، ولكن النظام قبل مدة دورة إنتاج تصنيع وإصلاحها وتوقيتها.

يتم تحديد إمدادات الأجزاء المشتراة وحدات التجميع والمعدات المستهلكة بكميات كبيرة من خلال القياس مع احتياطيات المواد وشراء منتجات شبه منتهية الانتهاء من الإنتاج الرئيسي.

يخزن المخزن الأجزاء تتم معالجة الأجزاء بالكامل، والتي يمكن تثبيتها دون أي تشطيبات وملاءمة، وفي النموذج المعالج مسبقا، إذا تم تثبيتها أثناء الإصلاح مع التشطيب والتركيب، أو في شكل فارغ، إذا كانت الأبعاد الدقيقة من الجزء غير معروف.

يتم تأسيس الإمدادات التنظيمية للأجزاء في مخازن الشروط النقدية حسب نوع المعدات لكل وحدة إصلاح اعتمادا على نوع الإنتاج. يتم تقديم معايير الاحتياطي في "نظام التخطيط والتحذير الموحد".

يتم تحديد استهلاك المواد من حجم H-TH لجميع أنواع أعمال الإصلاح في السنة من خلال الصيغة:

أين هو استهلاك نوع مادة H-TH على إصلاح المعدات اللازمة لوحدة إصلاح لهذا العام؛

معامل يأخذ في الاعتبار استهلاك المواد أثناء عمليات التفتيش والصيانة الاستقامة؛

عدد وحدات إصلاح الوحدات التي تخضع لإصلاحات رأس المال والمتوسطة والمنخفضة، على التوالي خلال العام؛

يتميز المعاملات بالعلاقة بين كمية المواد المستهلكة على التوالي مع الإصلاحات العالية والرأسمالية والصغيرة والرئيسية.

يتم تعيين القيم لكل نوع من المعدات ووفقا للمجموعات الفرعية للمواد من خلال الطريقة الإحصائية التجريبية بناء على تحليل الاستهلاك الفعلي للمواد على إصلاح المعدات في المصانع.

لتخزين قطع الغيار ومواد الإصلاح، يتم تنظيم مخزن المصنع، OGM المرؤوس، ومخازن التسوق في ورش عمل كبيرة. في متجر المتجر، يتم تخزين قطع الغيار للمجمعات المتاحة في ورشة العمل هذه أو تنفقها في ورشة العمل هذه بكميات كبيرة.

1.4 إصلاح معدات التخطيط في ورشة الإصلاح والميكانيكية

تتكون خطة إصلاح المعدات السنوية من مصنع Fem بمشاركة ميكانيكي ورشة عمل لكل وحدة من المعدات. يتم تحديد إصلاح التقويم على أساس بيانات المجلة المحاسبية لعمل المعدات وغيرها من المواد حول الوحدة، بناء على الساعات المحددة بالفعل للفترة من آخر إصلاح ونتائج التفتيش الفني السنوي في أكتوبر - نوفمبر وبعد

في الخطة السنوية للإصلاحات تشمل عمليات التفتيش والإصلاحات المخطط لها. في الشهر الذي ينبغي فيه إجراء الإصلاح التالي (التفتيش) وفقا للخطة بموجب الخطة من خلال إضافة إلى شهر إصلاح السابق لطول الفترة المعتادة (المتداخل) في أشهر. يتم إنشاء نوع الإصلاح بواسطة هيكل دورة الإصلاح، اعتمادا على أنواع الإصلاحات السابقة.

تم العثور على تعقيد السباكة والآلات بضرب تعقيد وحدة إصلاح واحدة وفقا للنوع المناسب من الإصلاح في فئة التعقيد.

يوفر نظام PPR لإنشاء تعطل المعدات. لذلك، تم اعتماده الآن أنه عندما كان لواء الإصلاح يعمل في نوبة واحدة، يجب ألا يتجاوز أيام عمل بسيطة في وحدة الإصلاح مع إصلاح صغير قدره 0.25، متوسط \u200b\u200b- 0.6 وعاصمة رأس المال - 1.0.

يتم تحقيق تسريع الإصلاح:

أ) تقليل تعقيد أعمال الصيانة بسبب مكنها الأكبر، واستخدام تكنولوجيا الإصلاح التدريجي، والتحضير الأولي لقطع الغيار والوحدات التجميعية والتوسع في تسمياتها، مما يفسر تصميم المعدات (تقليل تعقيد إصلاح)؛

ب) زيادة عدد العمال في اللواء (توسيع الجزء الأمامي من العمل) أو انسيهة عملهم؛

ج) تخصص أكبر لإغلال الإصلاح وأفضل منظمة العمل ومكان عمل كتائب الإصلاح وغير المنقطعة ضمان لهم جميعا ضروريا (الرسومات والمواد والتفاصيل القابلة للاستبدال، إلخ).

العدد المطلوب من العمال لأداء إصلاح SP.R. تحددها الصيغة:

أين - معايير الوقت لكل وحدة إصلاح، ذاتي بواسطة رأس المال، متوسط \u200b\u200bوإصلاح متوسط \u200b\u200bمنخفض؛

F R - الصندوق السنوي الفعال لوقت العمل عامل إصلاح واحد، C / CH؛

ف في - متوسط \u200b\u200bالنسبة المئوية لقواعد عاملات الإصلاح.

إجمالي عدد وحدات إصلاح المعدات.

يجب أن يكون تعقيد جميع الإصلاحات في كل شهر وفقا للخطة هو نفسه تقريبا بحيث لا يوجد نقص أو فائض في إصلاح العاملين في بضعة أشهر.

يتم توقيع خطة إصلاح المعدات السنوية من قبل الميكانيكي الرئيسي للمصنع والرأس وميكانيكي ورشة العمل ويوافق عليها مدير المصنع.

يتم إجراء محاسبة لتنفيذ خطة الإصلاحات في نفس جدول الخطة، في الخلاصة، لكل وحدة.

بناء على الخطة السنوية وتنفيذه الفعلي للأشهر السابقة، وكذلك عدد الساعات عملت فعلا كمكومين منذ آخر إصلاح، يتم إصلاح الحالة الفعلية للمعدات التي تم تحديدها أثناء التفتيش، ويتم إصلاح توافر الإصلاحات والمواد في كل ورشة عمل، خطة إصلاح شهرية. يجب أن تكون خطة إصلاح المعدات الشهرية متسقة مع خطة الإنتاج الرئيسية. يتم تجميعها من قبل OGM مع ميكانيكي ورشة العمل.

إذا كانت الوحدة في بداية الإصلاح، فيمكن استبدال إصلاحات جيدة أو منتظمة بآخر، أصغر في الحجم، ثم يتم إجراء إلغاء هذا النوع من الإصلاح أو الاستبدال بإذن الميكانيكي الرئيسي للمصنع. لا يمكن القضاء على الفترة المشتركة بين الفضاء. يتم إجراء المحاسبة ومراقبة تنفيذ الخطط من قبل مكتب التخطيط والإنتاج.

2. تحليل تنظيم الإنتاج الحالي في ورشة العمل والميكانيكية FSue "Kalugaprybor"

2.1. خصائص الإصلاح ورشة العمل الميكانيكية FSue "Kalugaprybor"

الهيكل التنظيمي لورشة العمل والإصلاح والميكانيكية في FSue "Kalugapribor" لديه النموذج التالي:

تين. 2.1. هيكل إنتاج ورشة الإصلاح والورشة الميكانيكية في FSue "Kalugapribor"

هيكل الإنتاج في ورشة العمل هو تكوين مواقع الإنتاج، وحدات داخلية أخرى وأشكال علاقتها.

تشكيل محلات المؤسسات هو أساسا في مجالات التخصص: وفقا لتتجانس العمليات التكنولوجية التي أجريتها (التخصص التكنولوجي) وبطبيعة المنتجات المصنعة فيها (الموضوع والتخصص المنصف).

في التخصص التكنولوجي في ورشة العمل، يتم تنفيذ جزء من العملية التكنولوجية، وتتألف من عمليات واحدة أو أكثر مع مجموعة واسعة جدا من الأجزاء (المنتجات). في الوقت نفسه، تنشئ ورشة العمل بشكل رئيسي نفس النوع من المعدات. هذا الشكل من تخصص حلقات العمل له مزاياه وعيوبه. مع مجموعة متنوعة صغيرة من العمليات والمعدات، يتم تسهيل الدليل الفني، وفرص أكثر واسعة لتنظيم تحميل المعدات، يتم إنشاء تنظيم تبادل الخبرات. ومع ذلك، في التخصص التكنولوجي لمعالجة ورش العمل، تعود طرق حركة العمل المعقدة والمطهر معها مرارا وتكرارا إلى نفس الأهداف. هذا ينتهك مبدأ الدقيق المباشر، مما يجعل من الصعب تنسيق عمل حلقات العمل ويؤدي إلى زيادة في دورة الإنتاج.

في ورش العمل الخاصة بموضوع التخصص، يتم تنفيذ الخطوة المقابلة (العملية الجزئية) لتصنيع الأجزاء الثابتة النسبي إلى التسميات الضيقة بالكامل. بالنسبة لورش العمل هذه، تتميز مجموعة متنوعة من المعدات والمعدات، ولكن التسميات الضيقة للأجزاء المصنعة (العقد). إن تنسيق حلقات العمل في هذه الحالة أسهل بكثير، لأن جميع عمليات المعالجة تتركز في ورشة عمل واحدة. يؤدي ذلك إلى التكرار المستقر للعملية، مما يبسط تخطيط التقويم التشغيلي، جغرافيا يجلب العمليات والمراحل الفردية من العملية، وفي نهاية المطاف، يقلل من دورة الإنتاج.

أحد اتجاهات تحسين هيكل الإنتاج للمؤسسة هو استبدال الشكل التكنولوجي في تخصص موضوعات الموضوع.

بالنسبة لهذه الورشة الإصلاح والميكانيكية، فإن التخصص متعدد الاتساق هو مميزة. يستخدم مجموعة متنوعة من المعدات ومجهزة. أنواع العمل: أساسا المعالجة الميكانيكية، أعمال التركيب والإصلاح (التجمع وغيرها) الانتعاش، لحام. يتم وصف أنواع دقيقة من العمل المنجزة في ورشة العمل هذه أدناه.

أقسام ورشة العمل المتخصصة التكنولوجية ومجهزة بالمعدات المتجانسة لأداء العمليات الفردية. يتم تشكيلها من قبل مجموعات من نفس الآلات.

تشمل الإدارات:

تحول المقصورة؛

مقصورة الطحن؛

مقصورة مملة

مقصورة التخطيط

فصل آلات الدائرة الخضراء.

اللوازم هي المقصورات:

حاد؛

مخزن فعال وتوزيع؛

مرافق التخزين.

منطقة الرابط الهيكلية هي مكان عمل. يسمى مكان العمل جزءا من منطقة الإنتاج، مجهز ومجهز بوسائل وأجهزة تقنية، على التوالي، طبيعة العمل التي أجريتها. يرجع مجموعة متنوعة من العمل الذي تم إجراؤه في أماكن العمل إلى طبيعة ومستوى تخصص ورشة العمل والموقع. في ورشة العمل والميكانيكية في FSue "Kalugapribor" يهيمن على التخصص التكنولوجي لمكان العمل، أي يتم تنفيذ العديد من التفاصيل داخل الميزات التكنولوجية للمعدات. يتم تقديم تخطيط ورشة العمل في الملحق 1.

2.2 تحديد حجم العمل الذي تم إجراؤه في ورشة العمل والميكانيكية في FSue "Kalugapribor"

النظام لتحديد نطاق العمل لإصلاح ورشة العمل الميكانيكية المستخدمة في FSue "Kalugapribor"

بدأت أعمال التخطيط لمتجر الإصلاح بمحاسبة وجود ومعدات واستخدامها في ورش العمل الصناعية. تنعكس التخلص والإيصال في البيانات المالية.

لتحديد الحاجة إلى الأنواع اللازمة للإصلاح، من الضروري أن يكون لديك الوقت للحصول على البيانات في الوقت المحدد فعليا آلة تؤديها من لحظة التكليف أو من آخر إصلاحات التخطيط (هو مكون وقت إصلاح التقويم).

الوقت التقويم قيد التحول T، يساوي مؤسسات صناعة الساعة الثامنة، تتكون من:

ر R.O. - الوقت التشغيلي للمعدات؛

T PZ - التحضيري - المرة النهائية؛

تي الاثنين - وقت الخمول للحفاظ على الأداء أو استعادة؛

ر P.O. - وقت الخمول لأسباب تنظيمية وتقنية.

يمكن أيضا تنظيم المحاسبة للوقت التشغيلي باستخدام عدادات تشغيل المعدات.

معدات العدادات، توفير نتائج دقيقة، متصلة بكل آلة. حصاد عامل OGM شهري "شهادة Vedomosti Meter Testimony"، والتي تسجل المعدات والمجهزة بالمادة الزمنية وعلى ورش العمل والأراضي. تتطلب هذه الطريقة تكاليف معينة وفي المؤسسة "Kalugaprybor" غير مستخدم. يتم الحصول على البيانات المتعلقة بالوقت التشغيلي للمعدات من أقسام تطبيع ورش عمل الإنتاج.

الوثيقة الرئيسية التي تعكس تخطيط أعمال الإصلاح هي جدول (يتم وضع خطة جدولة مع فترات متداخل). يتم تجميع جدول إصلاح المعدات الحقيقية فقط لمدة عام. قبل ستة أشهر من بدء السنة المخطط لها عبر مجموعة كاملة من المعدات الموجودة في مؤسسة Kalugapribor، من الممكن حساب الحاجة إلى جميع أنواع الإصلاح. ثم يتم تنفيذ الإصلاحات التالية لكل جهاز للسنة في النموذج 1 "الخطة السنوية لمعدات الإصلاح في ورشة العمل"، حيث يشار رقم المخزون، اسم الجهاز، النموذج، فئة التعقيد، وكذلك استبدال ونوع وتاريخ الإصلاح الأخير، ونوع عمليات إصلاح لكل شهر.

يتم توزيع كامل مقدار العمل خلال الأشهر حسب نوع ومدة إصلاح كل وحدة من المعدات.

حساب دراسة الوقت الشهري للعمل في ورشة عمل الإصلاح والميكانيكية لعام 2009

يتم تحديد القدرة العاملة الشهرية للعمل (الساعات) التي يؤديها ورشة عمل الإصلاح والميكانيكية على النحو التالي.

في خطة شهرية لإصلاح المعدات، يتم تثبيت ورشة العمل:

1. اسم ومعدات المخزون؛

2. نموذج الجهاز؛

4. تخطيط تعقيد العمل في الساعة.

يتكون الجزء الميكانيكي من الأجهزة والآلات في القضية العامة من الأجزاء الحركية والهيدروليكية، التي يشار إليها على التوالي من قبل R.

لذلك،

بالنسبة لوحدة إصلاح الجزء الميكانيكي، يتم أخذ 0.09 وقتا طويلا لاستغلال إصلاح الجهاز 1K62.

يتم احتساب كوعي أعمال الإصلاح الميكانيكي لكل نوع من أنواع الإصلاح بشكل منفصل.

T KM \u003d T K. يد. + T K.Stan. ؛ (2.2)

t cm \u003d t s.sles. + t s.sta. ؛ (2.3)

T tm \u003d t t.sles. + t t.stan. ؛ (2.4)

حيث M KM هي تعقيد إصلاح الجزء الميكانيكي؛

تي سم - تعقيد متوسط \u200b\u200bإصلاح الجزء الميكانيكي؛

T TM - تعقيد إصلاح الجزء الميكانيكي الحالي؛

T K. sles. - تعقيد إصلاح أعمال الصيانة؛

t s.sles. - تعقيد إصلاح الأوسط لأعمال السباكة؛

T T. SLES. - تعقيد إصلاح الحالي لأعمال السباكة؛

T K.Stan. - كثافة العمل من إصلاح الآلات؛

t s.stan. - تعقيد متوسط \u200b\u200bإصلاح الآلات؛

t.antan. - كثافة العمل من إصلاح الآلات الحالية.

وبالتالي، فإن تعقيد كل نوع من أنواع الإصلاح، بدوره، يتكون من تعقيد الجهاز ووضع العلامات. تعقيد أعمال السباكة والآلة في الصيغ:

حيث t k.sles. - قاعدة كاعيب الإصلاحات الرئيسية لوحدة إصلاح أعمال الصيانة؛

t K.Stan. - قواعد كثافة العمل في إصلاح وحدة إصلاح الآلات؛

t s.sles. - مستوى كثافة العمل في وحدة إصلاح متوسط \u200b\u200bإصلاح أعمال السباكة؛

t s.stan. - قاعدة تعقيد وحدة إصلاح متوسط \u200b\u200bتجديد الآلات؛

ر t.sles. - قواعد كثافة العمالة الإصلاح الحالي لوحدة إصلاح أعمال الصيانة؛

t T.SC. - قاعدة كثافة العمالة الإصلاح الحالية لوحدة إصلاح الآلات؛

(ر م) ك - الإجمالي الإجمالي للجزء الميكانيكي من المعدات الخاضعة للإصلاح؛

(R) C - الإجمالي الإجمالي للجزء الميكانيكي من المعدات الخاضعة للإصلاح المتوسطة؛

(R) T - الإجمالي الإجمالي للجزء الميكانيكي من المعدات الخاضعة للإصلاحات الحالية.

في هذا الطريق،

حيث RM هو إجمالي كثافة العمالة (شدة العمل الكلي لعمل إصلاح الجزء الميكانيكي من المعدات)؛

0.1 - معامل، مع مراعاة إصلاحات غير متوقعة.

في "النظام القطاعي لصيانة وإصلاح معدات تشغيل المعادن"، يتم إعطاء جدول تعقيد الإصلاحات المخطط له (انظر الملحق 2)، وفقا لما يتم تحديد معدل الوقت بواسطة 1 EC في ساعات. يعتبر معدل الوقت لأنواع الإصلاح والعمل (السباكة أو الجهاز).

غياب الصيانة مشابه لجدية الإصلاح، باستخدام معايير الوقت لكل وحدة إصلاح (انظر الملحق 3).

في "الصيانة القطاعية وإصلاح معدات تشغيل المعادن" جدول معايير الوقت في ساعات لكل وحدة إصلاح (انظر الملحق 3) الذي يستند معدل الوقت إلى اعتماد تعقيد الإصلاح من استلام قطع الغيار من الجانب.

سيعقد حساب تعقيد عمل ورشة العمل والميكانيكية من قبل يوليو 2009. (يوليو تم اختيار الشهر الأكثر تحميلا من السنة) (انظر الجدول 2.1، الجدول 2.2، الجدول 2.3).

الجدول 2.1. حساب تعقيد أعمال RMC

الصيغ المستخدمة:

t s.stan. \u003d (t s.stan. -t s.m.stan.) (ص) ج؛ (2.7)

t s.sles. \u003d (T s.sles. -m. sles.) (r m) c؛ (2.8)

T K.Stan. \u003d (t k.stan. -t k.um.stan.) (ص) إلى؛ (2.9)

T K. sles. \u003d (T K.Shesles. -T K.M. SLES.) (ص) إلى؛ (2.10)

t.antan. \u003d (t t.stan. -t t. a.stan.) (ص) ر؛ (2.11)

T T. SLES. \u003d (t t.sles. -t t.d.sles.) (r m) t؛ (2.12)

حيث t العقل. - مقدار الانخفاض في كثافة العمالة، اعتمادا على توريد قطع الغيار من الجانب. يحددها الجدول (انظر الملحق 4).

كثافة العمالة الشاملة للآلات أثناء الإصلاح (T.).

T المجموع. \u003d t s.stan. + t k.stan. + t t.sc. ؛ (2.13)

مجموع t. stan.osm. \u003d t o.stan. ؛ (2.14)

T المجموع. \u003d T المجموع. + t المجموع. (2.15)

وبالمثل للعمل المجرب، باستثناء البيانات المعيارية التي تم الحصول عليها.

t المجموع. sles.osm. \u003d t o.sles. 1،1 (2.16)

أولئك. سيزيد التفكير بنسبة 10٪ بسبب العمل في ورش عمل مختلفة (الجدول 2.2).

الجدول 2.2. إصلاحات

|

اسم المجاميع |

موقع الجهاز |

نوع الإصلاح |

مجموع هزة، ن ن. |

||||||

|

شعاع رافعة |

|||||||||

|

ودية |

|||||||||

|

حفر |

|||||||||

|

كرين مكدس |

|||||||||

|

طحن |

|||||||||

|

تلميع |

|||||||||

|

الحفر عموديا |

|||||||||

|

الحفر عموديا |

|||||||||

|

الطلاء الكهربائي |

|||||||||

|

edko-slip. |

نظرا لعدم وجود تسليم في متجر قطع الغيار، في يوليو 2009، فإن معاملها المحاسبي الخاص بهم، كثافة العمالة الشاملة للإصلاحات لا تقلل وتساوي عن 1.

الجدول 2.3. عمليات التفتيش

|

اسم المجاميع |

موقع الجهاز |

كثافة العمل من أعمال السباكة، N-H. |

كثافة العمالة من الآلات، N-H. |

الكثيب الكلي، ن ن. |

||||

|

"رائد" |

||||||||

|

مصعد |

||||||||

|

مصعد |

غرفة الغلاية |

|||||||

|

"رائد" |

||||||||

|

الطلاء الكهربائي |

||||||||

|

الطلاء الكهربائي |

||||||||

|

الطلاء الكهربائي |

||||||||

|

مصعد |

||||||||

|

الطلاء الكهربائي |

||||||||

|

مكدس |

||||||||

|

مكدس |

t المجموع. sles. \u003d 3065 N-H؛ T المجموع. \u003d 1037 ن-ساعة؛ T المجموع. \u003d 3065 + 1037 \u003d 4102 N-H.

تم تصميم كائن أعمال الإصلاح لأشهر أخرى من السنة بشكل مماثل (انظر الجدول 2.4). بناء على هذه البيانات، يتم بناء جدول إجمالي لتغيير تعقيد أعمال الإصلاح المخطط له في ورشة العمل والإصلاح الميكانيكية لعام 2009. يتم بناء المبنى مع مراعاة خطط إعادة البناء المحتملة لعدة أشهر، أي من الأشهر الأكثر تحميلا، تم نقل كمية معينة من الإصلاحات الرئيسية إلى الشهر السابق. يحتوي هذا الجدول على النموذج التالي:

تين. 2.2. مخطط تعقيد إصلاحات مخطط لعام 2009

الجدول 2.4.

|

TBSCH (ساعة) |

|

شهر سبتمبر |

|||||||

|

TBSCH (ساعة) |

3. التدابير المقترحة لتحسين تنظيم الإنتاج وكفيتها الاقتصادية

3.1 بناء جدول التقويم لإصلاح العمل

لتحقيق جميع إصلاح وصيانة المعدات وأنواع أخرى من الأصول الثابتة، هناك حاجة إلى منظمة عقلانية ومنظمة مخططة بوضوح في ورشة عمل الإصلاح والميكانيكية. وبالتالي، لتحسين دليل وإدارة تنظيم العمل، من المستحسن التخطيط لمدة الإصلاح.

تعتمد مدة إصلاح المعدات المخطط لها على تعقيد أعمال الإصلاح، وتعقيد إصلاح المعدات، وعدد لواء الإصلاح. امتلاك هذه البيانات يمكنك بناء جدول تقويم لمدة إصلاحات. مثل هذا الجدول الزمني في ورشة العمل هذه، لسوء الحظ، لا يستخدم. ومع ذلك، فمن الممكن أن تحدد أكثر دقة أيام توفير المعدات للإصلاحات، عبء عمل العمال خلال اليوم، إمكانية توسيع العمل.

يظهر الرسم البياني للإصلاح المخطط أن يوليو هو الشهر الأكثر تحميلا في السنة.

بناء جدول أعمال تقويم ورشة عمل للإصلاح والميكانيكية لشهر يوليو، من الضروري أن تبدأ بتجميع عمليات التفتيش اللازمة على الأجسام.

من 21 إلى 39 - أعداد التسميات من كائنات الخدمة.

الجدول 3.1. تجمع عمليات التفتيش على الكائنات

|

غرفة الغلاية |

||

|

مكتب مبيعات |

||

يعرف إجمالي شدة العمل والتفتيش والصيانة في كل ورشة عمل والإدارة كمجموع تعقيد المرافق لصيانة الكائنات بشكل منفصل للآليات والأقفال. يمكن أن يحدث الفحص في وقت خالية من الخطة من الإصلاحات المخطط لها. لبناء جدول تقويم لإصلاح الإصلاحات، سنقوم بحساب مدة الإصلاحات من الصيغة:

حيث T N هي المدة المخططة لوحدة الإصلاح، ح.؛

t- معيار التعقيد المقابل لنوع إصلاح وحدة تعقيد إصلاح؛

ص م - وحدات تعقيد إصلاح؛

H P - عدد لواء الإصلاح، والناس؛

معامل المعالجة المستديرة.

من المستحيل تحديد بدقة تناوب عمل الأقفال والآلات في ورشة العمل في الوقت المناسب، لذلك داخل اللواء من الضروري تحديد حجم ووقت الأنواع الفردية (السباكة والآلات).

مع الأخذ في الاعتبار المحسوبة أعلى عدد عمل وفئات تعقيد الإصلاحات الصناعية، يجب أن يكون هناك 16 شخصا في اللواء. عند بناء جدول التقويم، نأخذ في الاعتبار أن الوقت الإجمالي للعمل ينقسم إلى 16 موظفا من اللواء (منها 11 مساءات، 5 ستابل).

الجدول 3.2. حساب مدة الإصلاحات المخطط لها

|

عدد كائن إصلاح |

تحديد المعدات |

موقع المعدات |

مدة الإصلاح المخطط لها |

|

|

شعاع رافعة |

(88+202,4)/1,9516=9,07 |

|||

|

(66+151,8)/1,9516=6,8 |

||||

|

ودية |

(297+683,1)/1,9516=30,1 |

|||

|

حفر |

(55+126)/1,9516=5,6 |

|||

|

كرين مكدس |

(23,1+52,8)/1,9516=2,37 |

|||

|

طحن |

(100,1+288,8)/1,9516=12 |

|||

|

تلميع |

(33+75,9)/1,9516=3,4 |

|||

|

الحفر عموديا |

(46,2+105,6)/1,9516=4,7 |

|||

|

الحفر عموديا |

(42,35+96,8)/1,9516=4,3 |

|||

|

الطلاء الكهربائي |

(15,4+35,2)/1,9516=3,5 |

|||

|

edko-slip. |

(38,5+88)/1,9516=3,9 |

|||

|

الطلاء الكهربائي |

(4,4+8,8)/1,9516=0,4 |

|||

|

الطلاء الكهربائي |

(4,4+8,8)/1,9516=0,4 |

بناء على البيانات التي تم الحصول عليها، نبني جدول زمني، يسترشد بالمبادئ التالية:

1. لإصلاح كل آلة، من الضروري مغادرة الوقت الذي يتجاوز مدة الإصلاحات المخطط لها في حالة الحاجة إلى إصلاح مع تعقيد أكبر من النظام التنظيمي. هذه المرة تسمى وقت النسخ الاحتياطي.

2. تبدأ كل آلة جديدة في الخدمة أولا التحول التالي أو من النصف الثاني (هذا ضروري حتى يرى العامل نتيجة عمله، ومنطقة المنطقة غير ضرورية غير ضرورية).

3. إذا انتهت العمليات الحسابية المخطط لها، فإن وقت إصلاح الجهاز ينتهي بين التحول، ولكنه لا يتجاوزه نصفه، ثم يأخذ وقت النسخ الاحتياطي عدد الساعات المتبقية من هذا اليوم.

4. إذا انتهى وقت إصلاح الجهاز بين التحول وتجاوزه النصف، فمن أجل وقت النسخ الاحتياطي الساعات المتبقية من اليوم والنصف الأول من التحول التالي

5. إذا لم يحدث إصلاح غير متوقع، فسيتم استخدام هذا اليوم للصيانة حتى لا يكون العمال خاملا.

بناء على هذه المبادئ، تم تقديم جدول التقويم لمدة الإصلاحات المخطط له في يوليو 2009 (انظر الشكل 3.1).

لذلك، وفقا للجدول الزمني، فإن مواعيد إصلاح دقيقة من الآلات وأيام الخدمة مرئية. يمكن استخدام ساعات مجانية للإنتاج في ورشة عمل الخدمات المختلفة.

إن إنشاء جدول تقويم لإصلاح الإصلاحات، والذي سيقوم بتبسيط استلام نوع معين من المعدات للإصلاحات، سيوفر منطقة ورشة العمل من عبء العمل المفرط، سيسمح للموظفين بالتركيز بشكل أفضل من حيث العمل، والتي سوف تخفيفها من زيادة حادة في العمل في نهاية الشهر. مع هذا الجدول، يمكنك تحميل معدات تصميم أكثر وضوحا في مقصورات الإنتاج. إن بناء هذا الجدول الزمني لجميع الاثني عشر شهرا سيعكس بوضوح خلال العام وسيسمح لك بنشر الإصلاح بحلول الشهر بشكل أكثر عقلانية، وتحديد الوقت الأكثر مرغوبة للعاملين في العاملين.

3.2 تنظيم لواء إصلاح معقد

نظرا لأن إصلاح جميع الأنواع، فإن الخدمة المكتسبة في بعض الأحيان تدرج عن طريق الإصلاح والورشة الميكانيكية، والجودة والتكوين الكمي للعاملين في ورشة العمل، وهيكلها التنظيمي له أهمية كبيرة.

في هذه الورقة، يقترح التعليم في ورشة عمل لواء إصلاح معقدة، والتي ستضم عاملين من المهن المختلفة التي أداء مجمعا للعمل غير المتجانس من الناحية التكنولوجية التي تغطي جميع أنواع إصلاح وصيانة المعادن وغيرها من الأنواع. يتم تفسير جدوى اختيار هذا النوع من الأورام من خلال العوامل التالية:

تنفيذ مجمع من العمل المترابطة يتطلب المشاركة المتزامنة لمجموعة من الأداء؛

عدم القدرة على إنشاء حجم ثابت وتكوين العمل بسبب الإصلاحات غير المتوقعة؛

تم إنشاء العدد والتراكم المهني والتأهيل للواء اعتمادا على كثافة العمالة المخططة وتعقيد العمل المخطط له على الإصلاح والصيانة.

في الفصل 2، تم تحديد عمل التخرج بتصميم العدد الضروري للموظفين. وقد أظهرت الحسابات أنه حتى في الشهر الأكثر تم تنزيلا لعام 2009 - يجب أن تشغل 5 مقصورات و 11 مسخا في الإصلاح والصيانة. أنها تشكل لواء إصلاح.

حاليا، 6 آلات و 15 أقفال، تعمل في أعمال الإصلاح والصيانة في ورشة العمل، والتي تتجاوز العدد المطلوب من العمال لكل 5 أشخاص (آلة واحدة و 4 Lockers). لذلك، يوصى بتقليل عدد العمال من أصغر تصريف التأهيل الذي لا يتوافق مع الحفاظ على معدات الفئة المتوسطة والعالية من التعقيد أو ترجمةهم إلى قواعد متجر إصلاح محلات الإنتاج الرئيسية.

لتبرير هذا الاقتراح، تم إجراء حساب مقارن للأجور للتركيب الكامل والمختصر.

تم إنشاء صندوق الأجور كمنتج من كثافة العمالة المخططة لقيمة متوسط \u200b\u200bالقطعة ذات القيمة الأولى في ساعة واحدة، مع مراعاة٪ من القسط. يتم تحديد جميع أنواع العمل على إصلاح وصيانة المعدات من قبل قواعد الوقت في الوقت. يتم تنفيذ هذه الأعمال وفقا لخطة الزي، والتي تعتمد على الجداول الشهرية لجداول إصلاح وصيانة الصيانة. الوثيقة المخططة والمدفوعة لللياجاد هي خطة شهرية. في الخطة الشهرية، يتم تعيين اللواء:

أسماء وأرقام المعدات التي تم إصلاحها وخديثة.

كمية وحدات الإصلاح

نوع الإصلاح ومتوسط \u200b\u200bالتفريغ للعمل؛

شدة العمل المخطط لها في ساعات عادية؛

مقدار الأجور التنظيمية لتنفيذ الأعمال في روبل؛

الوقت المقرر لأداء العمل؛

عند ملء الخطة الزي، يتم إنشاء متوسط \u200b\u200bتصريف التعريفة الجمركية في العمل اعتمادا على اسم وإصلاح المعدات التي سيتم إصلاحها في هذا الشهر.

الجدول 3.3. خطة الزي

لكل موظف، يتم تحديد أرباح تعريفة شهرية وفقا لعمال الساعة وحصلوا على التفريغ.

الجدول 3.4. حساب أرباح التعريفة الشهرية (ZP TAR.POVR.M) للتكوين الكامل من كتائب العمال

|

ZP Tarpovr. ، فرك. |

|||||

|

لأقفال الأقفال: |

|||||

الجدول 3.5. حساب أرباح تعريفة شهرية (ZP TAR.POVR.M) لتكوين كتائب العمال المختصرة

|

الوقت الذي قضته الوقت (F الحقيقة. الجنس.)، H. |

معدل التعريفة (من ساعة. أنا)، فرك. |

ZP Tarpovr. ، فرك. |

|||

|

لأقفال الأقفال: |

|||||

راتب العمال يتكون من:

أرباح التعريفة الجمركية الشهرية؛

بالقطعة، المستحقة مع مراعاة معامل توزيع المضيف؛

الجوائز المستحقة مع معامل التوزيع للجائزة.

تم إجراء الحساب بالترتيب التالي:

CDC. \u003d zpr prizht tar.povr. ، (3.2)

حيث ppc sd. - تعزيز اللواء.

k r.pr. - معامل التوزيع بالقطاع من قبل اللواء.

يتم احتساب معامل توزيع Prigadier Premium (K R.P.):

الجدول 3.6. حساب كشوف المرتبات للتكوين الكامل من كتائب العمال

|

ZP Tarpovr. ، فرك. |

تعزيز، فرك. (K R.PR. \u003d 0.1) |

الجائزة، فرك. (K R.P. \u003d 0.33) |

الراتب، فرك |

||

|

لأقفال الأقفال: |

|||||

الجدول 3.7. حساب الأجور لتكوين اختصارات من كتائب العمال

|

ZP Tarpovr. ، فرك. |

تعزيز، فرك. (K R.PR. \u003d 0.35) |

الجائزة، فرك. (K R.P. \u003d 0.4) |

الراتب، فرك |

||

|

لأقفال الأقفال: |

|||||

|

لأدوات الآلية: |

|||||

من هذه الحسابات، يمكن أن نستنتج أن مثل هذا التدبير يزيد من أجور العمال في المتوسط \u200b\u200bبنسبة 22.5٪، مما يزيد من اهتمامهم المادي.

مؤشر إيجابي آخر قد يكون تطور عامل واحد:

حيث في 1 - تطوير عامل واحد مع اللواء الكامل؛

في 2 - التطوير لكل عامل تحت تكوين اللواء المختصر

n 1، n 2 - عدد الموظفين في اللواء؛

ر هو تعقيد أعمال الإصلاح.

بناء على الحسابات المنتجة التي تم إنتاجها سابقا لعدد ورش عمل العمل و ITER، يتم اقتراح الهيكل التنظيمي التالي:

تين. 3.2. الهيكل التنظيمي الجديد لورشة الإصلاح والميكانيكية في FSue "Kalugaprybor"

استنتاج

للحفاظ على المعدات في حالة عمل، وإصلاح العمل، مما يسمح بالحد من وقت الوقت لإصلاح المعدات على FSue "Kalugaprybor" هناك متجر إصلاح خاص يعد أحد الأقسام المهمة للإنتاج الإضافي. يتم إصلاح ورشة العمل من قبل الرئيس والاستخدام والرفع والنقل وغيرها من المعدات التي لدى المصنع. المهام الرئيسية لورشة العمل والميكانيكية هي: تنفيذ صيانة الاستقامة للمعدات، وإصلاح وتحديث في الوقت المناسب.

خصوصية ورشة الإصلاح هي مجموعة متنوعة كبيرة للغاية من العمليات المستخدمة في الإصلاح. لذلك، فإن إدخال تقنيات جديدة على النباتات والإصلاحات غير المتخصصة، أمر صعب. وهذا يتطلب زيادة في تنظيم العمل في متجر الإصلاح وأخذ في الاعتبار الحصة الأكثر عقلانية وغير محتملة من حصة استلام قطع الغيار لمعدات المصنع من الجانب.

ذات أهمية كبيرة، عند حساب عدد الموظفين، تم العثور على الطريقة المحددة لتنظيم العمل (المركزية، اللامركزية، مختلطة). الفرق الرئيسي للطرق هو توزيع العمل بين ورشة العمل والإصلاح والميكانيكية وقواعد إصلاح المتجر، مما يقلل أو يزيد من التعقيد.

أولا، يقترح تشكيل لواء إصلاح معقد في ورشة العمل، والتي ستشمل العمال من مهن مختلفة أداء مجمع من العمل غير المتجانس من الناحية التكنولوجية التي تغطي جميع أنواع إصلاح وصيانة المعادن وغيرها من المعدات. المزايا الرئيسية للبهارات المعقدة هي:

وثائق مماثلة

مفهوم ومؤشرات تقييم الجودة للخدمات. تحليل شامل لأنشطة شركة الإصلاح والتشييد. تحسين جودة الخدمات من خلال تحسين مؤهلات الموظفين، تنظيم نظام الرقابة لاستسلام المرافق والتنظيف.

أطروحة، وأضاف 15.06.2012

الجوانب النظرية والأنواع والأشكال والأساليب، وتطوير أشكال إنتاج الإنتاج. تحليل الإنتاج والنشاط الاقتصادي للمؤسسة، وهيكل الإدارة والإنتاج. الأحداث حول تحسين الإنتاج الرئيسي للمشروع.

وأضاف 25.05.2010

حساب برنامج الإنتاج، تحديد نوع الإنتاج، والحاجة إلى المعدات، وعدد عمال الإنتاج الرئيسي. إدارة ورشة العمل وطرق تحسين تنظيم ضمان الإنتاج عن طريق المركبات.

الدورات الدراسية، وأضاف 02.03.2010

الخصائص والنتائج الرئيسية من OJSC "Inprotekhservis". تحسين تخطيط منظمة إنتاج المنظمة بسبب زيادة إنتاج وإنشاء ورشة عمل جديدة لإنتاج المواد Geosynthetic.

العمل بالطبع، وأضاف 24.02.2014

تقييم فعالية وتطوير مقترحات لتحسين الإنتاج والهياكل التنظيمية والإدارية للمنظمة على مثال JSC AgroPromtrans. تحسين نظام إدارة النزاعات في المنظمة الزراعية.

الفحص، وأضاف 01/18/2015

خصائص الأنواع والأشكال وأنواعها من مؤسسة الإنتاج. ميزات مميزة للتدفق والفارصل والطرق الفردية لتنظيم الإنتاج. ملامح تنظيم الإنتاج في أقسام الخدمات المساعدة وخدمة المؤسسات.

وأضاف 06/16/2010

الأحكام العامة لمنظمة أساليب الإنتاج بث. تطوير شكل موضوع تخصص ورش العمل. إنتاج البحوث هو شكل تقدمي من تنظيم عمليات الإنتاج. علامات مميزة لتنظيم إنتاج التدفق.

الفحص، وأضاف 03.06.2008

مبادئ وأشكال وأساليب تنظيم الإنتاج. حساب برنامج الإنتاج، والحاجة إلى المعدات، ومنطقة ورشة العمل وعدد عمال الإنتاج الرئيسي. تنظيم إصلاح، مفيدة، مستودع، النقل.

الدورات الدراسية، وأضاف 02.03.2010

الجوهر الاقتصادي للمكافآت في اقتصاد السوق، شكله. تحليل نظام الأجور في الشركة "Real" إصلاح و Transport LLC. تنفيذ مقترحات لاستخدام طرق المواد لتحسين دافعات الموظفين.

الأطروحة، وأضاف 01.07.2014

أنواع المنظمة الإنتاجية: الجوهر والمفهوم والخصائص المقارنة. ميزات ومزايا من النوع التسلسلي من طريقة Partion of Partion of Production. الاتجاهات الرئيسية لتحسين الكفاءة الاقتصادية لتنظيم الإنتاج.

نشكر لوحة التحرير للمجلة "Saturn" NPO "Saturn" لتوفير هذه المواد.

على مر السنين، وضعت وجود المؤسسات ممارسة أن المصنع يخلق المكتب الرئيسي للميكانيكي الرئيسي، وفي حلقات العمل هناك خدمات مستقلة لإصلاح وصيانة المعدات. في الوقت نفسه، يتم إدارة إدارة هذه الخدمات مباشرة من قبل رئيس ورشة العمل أو بديلها وعملي الميكانيكي الرئيسي. في ورش العمل، يتم تنظيم مستودعات قطع الغيار لمعداتها، يتم تجنيد الموظفين لإصلاح المعدات، يتم تشكيل جداولهم الخاصة بالإصلاحات، والتي يتم تنفيذها من قبل شعبها. وهكذا لسنوات عديدة، حتى ظهر المعدات المتقدمة، مما يشبه إلى حد ما "خزانة الملابس مع الأسلاك" من الجهاز المعتاد. وما هذه الآلات أكثر من الصعوبة أن تخدمهم ...

تتطلب تقنيات التصنيع الجديدة ومتطلبات الجودة أيضا أنواعا جديدة تماما من المعدات. بالطبع، كان من الممكن كسب المتخصصين على هذه المعدات أو الإشارة إلى التعلم في كل ورشة عمل للعمال. لكنهم ما زالوا بحاجة إلى العثور عليهم!

وهذه ليست سوى واحدة من المشاكل التي اضطررت لمواجهة الخدمة الميكانيكية الرئيسية لمحركات ADC-Perm. بعد كل شيء، مع بداية التحضير للإنتاج التسلسلي للمحرك PD-14، ليس فقط عدد المعدات الواردة، ولكن أيضا زيادة تعقيدها. تتطلب تقنيات التصنيع الجديدة ومتطلبات الجودة أيضا أنواعا جديدة تماما من المعدات. بالطبع، كان من الممكن كسب المتخصصين على هذه المعدات أو الإشارة إلى التعلم في كل ورشة عمل للعمال. لكنهم ما زالوا بحاجة إلى العثور عليهم!

في الوقت نفسه، بالنسبة للمعدات المكتسبة، يجب أن تظل إنشاء تفاصيل إصلاح الصندوق الخاصة بك. وهكذا في كل ورشة عمل ... أصبحت مشكلة "رقمين" لخدمة الميكانيكي الرئيسي.

وتم تشديده بسبب حقيقة أن ورش العمل لم تكن أي إحصاءات تقريبا بشأن الفشل، لم يتم إصلاح الوقت للتوقف، وانتهك سجلات قطع الغيار المتاحة للمعدات وعدم وجود معلومات واضحة، والتي ستكون مطلوبة في المستقبل القريب.

وفي سياق نمو الإنتاج، كانت كل ساعة من توقف المعدات حساسة بسبب الإصلاح. ومما أبعد من ذلك، كان من الصعب التعامل مع الزيادة في حجم "العمل". واصل ذلك حتى توقف النظام الحالي من الخدمات وإصلاح المعدات.

كان من الضروري بناء كل شيء من الصفر. هذه هي عمليات تخطيط خدمات المعدات، وإنشاء اتصال تشغيلي مع الخدمة الميكانيكية الرئيسية عندما تكون الآلات خارج الفشل، وتنظيم صندوق قطع الغيار المدارة، وتشكيل واستعادة فرص الإصلاح "من تلقاء نفسها" وبعد

تحليل الدولة الحالية

أظهر تحليل لتنظيم العمل على صيانة المعدات داخل المتاجر عيوبه. أولا، لا توجد قواعد معينة، ما هو العمل وفي أي أحجام يجب أن تنفذ في ورشة العمل وعندما يكون ذلك ضروريا لإعطاء الجهاز إلى مؤسسة التعاقد. ثانيا، يتم تنفيذ ورش العمل إلا من خلال الأعمال التي يمكن أن تكون في الوقت الحالي اعتمادا على توفر قطع الغيار. ثالثا، كما ذكرنا سابقا، لم يتم تسجيل العمل الذي أجريته في أي مكان، ويمكن الكشف عن حالات الإصلاح إلا في حالة شراء قطع الغيار أو مع نداء ثابت للمنظمة المتعاقدة.

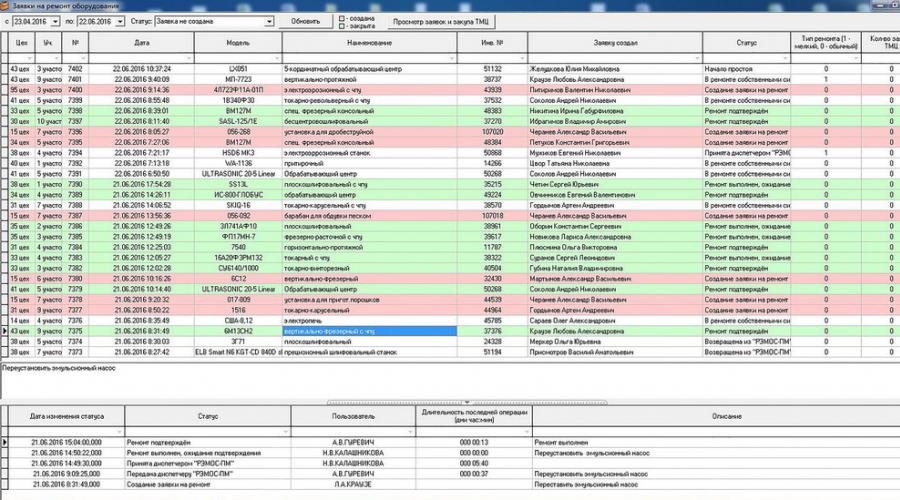

لبناء نظام لتنبيه حول فشل الجهاز، تقرر تحسين "تطبيقات إصلاح التطبيقات" الحالية ". في وقت سابق، لإبلاغ الخدمات المختصة، كان من الضروري إيجاد ميكانيكا ورشة العمل، ثم انتظر موظفي الخدمة الميكانيكية، وجلب المشكلة إلى فناني الأداء، والتي، نتيجة لذلك، مرت عدة ساعات التحولات.

إحصاءات عن فشل المعدات وأسباب الإخفاقات

في الوقت الحالي، في حالة حالات الطوارئ أو الصيانة المجدولة، فإن سيد الإنتاج يكفي لوضع علامة على حالة المعدات، ثم العملية برمتها تحدث بالفعل دون مشاركتها. في الوقت نفسه، بسبب التشغيل الآلي، أصبح من الممكن جمع الإحصاءات في كل مناسبة لكل حالة، لأسباب توقف الجهاز أو آخر من آلة أخرى والتخطيط لأنواع الإصلاحات اللازمة بالفعل لكل وحدة من المعدات.

محاسبة لوقف التوقف والدولة إصلاح المعدات الحالية

تحسين الموارد الحالية

كانت المهمة الرئيسية لهذه المرحلة تقييم الموارد الحالية للحفاظ على المعدات في حالة عمل. في كل ورشة عمل، تم تنظيم جرد قطع الغيار وتم إجراء تحليل. تجدر الإشارة إلى أنه في نفس الوقت أجرى المخزون على تنظيم مستودع واحد من قطع الغيار. في ذلك الوقت، جعل هذا من الممكن الحد من احتياجات التفاصيل البرمائية لأدوات الآلات. عندما تم جمع جميع المعلومات، اتضح أن معظم قطع الغيار اللازمة في هذه المرحلة كانت في المتاجر المجاورة، وفي كثير من الأحيان في مستودعات ورش العمل "وضع" تفاصيل للآلات التي تم شطبتها بالفعل في ورشة العمل هذه.

كانت مهمة بنفس القدر من الأهمية هي تقييم تكوين الموظفين الحاليين ...

عذرا، هذه المواد متوفرة بالكامل للمشاركين في مجتمع مديري الإنتاج.

يمكنك تسجيل والوصول إلى المواد التحليلية والمنهجية والترجمة الحصرية المنشورة على الموقع.

المشاركة تعطي أيضا الكثير من الميزات الإضافية.

نعم. كوسينوف، أ. رومانوف، yu.v. تروفيموف.

(OJSC "TSKB Energoremont"، OJSC "RAO OUS روسيا" ")

1. بيان أهداف تحسين إصلاح الكائنات

صناعة الطاقة الكهربائية

يجب أن تكون المعايير الأساسية لتحسين الصيانة والإصلاح مسؤولة عن تحقيق الأهداف النهائية لإنتاج الطاقة - ضمان موثوقية إمدادات الطاقة للمستهلكين.

على مستوى شركات توليد الفردية، يتم تمييز الأهداف النهائية وفقا لذلك. في هذا الصدد، يتجلى مجموعة ثانوية من الفائدة النهائية لإنتاج الطاقة - ضمان القدرة التنافسية لنقل الطاقة.

جميع هذه الأهداف مترابطة وتشكل قاعدة لتشكيل مهام تحسين إصلاح مرافق الطاقة الكهربائية دون مراعاة انتماء الدولة والجهاز الاجتماعي والاقتصادي.

لضمان معايير الأولوية لتحسين إنتاج الطاقة، الرغبة في تحقيق مؤشرات أعلى لاستعداد مصادر الطاقة لتنفيذ الأحمال.

تعتبر هذه المؤشرات في مجال نظرية الموثوقية معقدة. على الرغم من المحتوى المعروف جيدا للمصطلح أعلاه، في مجال علاقات الطاقة والمستهلكين، فإن مثل هذا الشيء يتم استخدامه كمؤشر قادر على التأثير على تصنيف شركة الطاقة في تنفيذ الأسهم والأوراق المالية الأخرى. في الأساس، يتم اعتماد هذه العلاقات في بلدان أمريكا الشمالية.

لضمان المزيد من المعايير الهبطية لتحسين إنتاج الطاقة، ينبغي أن تعزى الرغبة في تحقيق مؤشرات منخفضة لمكون إصلاح التعريفة الجمركية للطاقة الكهربائية والحرارية. هذا الأخير يقلل من المكون الثابت الشرطي من التعريفات، كما يساهم في زيادة القدرة التنافسية لشركات الطاقة.

معايير المشار إليها لتحسين الصيانة والإصلاح، بشكل طبيعي، لا يمكن اعتبارها شاملة، ولكن على أساسها، من الممكن صياغة بعض الشروط الأساسية لمهام أكثر تحديدا في مجال إنتاج الطاقة المحلية.

منذ بداية التسعينيات، بسبب الظروف المعروفة، انضمت صناعة الطاقة الكهربائية المحلية إلى مرحلة تقليل إنتاج الطاقة. أدى الاحتياطيات التي ظهرت في تركيبة مع إضعاف وظائف النظام الإداري للأمر عدد من المظاهر السلبية. وأعربوا عن زيادة مدة التوقف عن تعطال كفاءة استخدام الطاقة في أنواع مختلفة من الإصلاحات، وكذلك في زيادة غير متوقعة في تكاليف الصيانة وإصلاحها.

تتلاشى المتطلبات الأساسية في كفاءة استخدام الطاقة تكون ذات أهمية كبيرة، ولكنها غير مهيمنة. كان أساس العمليات السلبية الجوانب الاقتصادية والفيزيائية لشيخوخة المعدات التي تديرها.

تمت دراسة الاتجاهات السلبية الناشئة في الوقت المناسب في الوقت المناسب، وقد تغلبت عواقبها إلى حد كبير. لم ينته مشروع المشروع المقترح لإنتاج إصلاح الطاقة النظام الحالي لمعايير الدولة الحالية، الوثائق التنظيمية للإشراف الفني للدولة والجبال، وقواعد التشغيل الفني وقواعد تنظيم صيانة وإصلاح المعدات والمباني و هياكل محطات الطاقة والشبكات. كان جوهرها هو تنظيم الانتقال من دورات الإصلاح في حساب التقويم إلى دورات من نفس النوع، لكنه يأخذ في الاعتبار العمليات التي تم تحقيقها مسبقا في فترات ولفتات على أنواع محددة من المعدات الأساسية. تم الحفاظ على الشروط الأخرى دون تغيير، بما في ذلك أداء رأس المال ومتوسط \u200b\u200bالإصلاحات في نفس الوقت لجميع أنواع معدات المعدات، والتي، بشكل طبيعي، لم تسهم في تقليل تكلفة الإصلاح ومعدات التوقف.

نتيجة لتنفيذ المشروع المتقدمة لتحسين إنتاج إصلاح الطاقة، انتقال ناعم من نظام جامد لتنظيم دورات الإصلاح إلى نظام الإصلاحات، مع مراعاة الحدوث المحقق سابقا ضمن فترات التردد.

على الرغم من النهج التجريبي لتقييم موارد الإيضاحات، إلا أن الخطوة الأولى قد أجريت لدراسة عمليات التشخيص التقني المعرضة للتشخيصات التقنية ل TPP.

تم تنصيب هذه التطورات في وثيقة التوجيه RD 34.20.601-96 "تعليمات منهجية حول تحسين نظام صيانة وحدات الطاقة ومصانع الطاقة من محطات الطاقة الحرارية بناء على دورة الإصلاح مع مورد قيم مخدر معين."

بموجب الانتقال "الناعم" لإصلاح موارد وانتهازيين مخصصة، ينبغي أن يفهم انخفاض معين في مستوى الموارد الإدارية المميتة سابقا في تنفيذ الابتكارات. من المفترض أن تقوم مرافق الطاقة باتخاذ القرارات بشكل مستقل بشأن إدخال التحسينات المقترحة. هنا، تنعكس التوقعات الطبيعية في أقرب انتقال لمحطة الطاقة الكهربائية المحلية إلى علاقات السوق.

على الرغم من أولئك الذين لم يبرروا حتى الآن، كان هناك تنفيذ جزئي فقط للأنشطة المتقدمة، تمكنت عموما من تحقيق الاستقرار في أداء استعداد TPP لتحمل الأحمال. ومع ذلك، فإن التغلب على نمو تكاليف الصيانة وإصلاح لم يكن ممكنا.

وقد تجلى عامل أساسي للنظام الإداري للأمر هنا هنا بتكاليف التخطيط من المدى المحقق سابقا. زيادة الحجم المادي - زيادة التكاليف. إذا ثبت أن مجلدات مادية إضافية، فإن مكون الإصلاح في تعريفات المنتجات النهائية تزيد وفقا لذلك.

عادة ما تعزى المزيد من الأحافات المادية النموذجية للإصلاحات إلى "SuperDipov". تتميز بمحتوى كبير بشكل كبير من المواد المستخدمة وقطع الغيار والعناصر الهيكلية اللازمة في شكل وحدات ارتداء محلها وغالبا ما تكون المهيمنة في تسعير مكون إصلاح التعريفات.

في هذا الصدد، ليس من الممكن دائما تحديد ارتباطات مستدامة بين الأداء المؤقت لوقف المعدات في الإصلاحات والتكاليف الكافية.

في الوقت نفسه، حل المهام لتحقيق الاستقرار في التوقف السنوي للمعدات في جميع أنواع الإصلاحات موضحة إلى شفافة للغاية وترتبطها. تم تعويض زيادة في وقت التوقف عن المعدات أو مجموعات المعدات المحددة بشكل عام بسبب زيادة الفترة المعدلة، مما أدى إلى انخفاض في حصة المعدات، مداها سنويا إلى إصلاحات رأس المال والمتوسط.

نتيجة لذلك، فإن مؤشرات استعداد مصادر الطاقة لتحميل الأحمال التي تنقل الأحمال، بغض النظر عن البيانات المعروفة حول زيادة تكاليف الإصلاح وضمت الأداء المستدام لصناعة الطاقة الكهربائية.

أظهرت الدراسات اللاحقة أن علاقات السوق فقط في مجال إنتاج الطاقة يمكن أن تخلق الشروط اللازمة للرغبة في تقليل تكلفة صيانة وإصلاح مرافق الطاقة الكهربائية.

يجب أن تكون الأداة الاقتصادية للتوقعات التالية علاقات تنافسية بين شركات الطاقة، والوظيفية - الانتقال إلى إصلاح الصيانة.

عند تطوير نظام لإصلاح الصيانة، يجب أن يؤخذ في الاعتبار أن صناعة الطاقة الكهربائية المحلية في مرحلة البداية لديها مؤشرات موثوقية كافية من نظائرها الأجنبية، وعلى أي ابتكارات يجب التحقيقات بما فيه الكفاية وإبرامها من أجل عدم تجهيز مزاياها.

كما يجب أن تدفع لحقيقة أن صناعة الطاقة الكهربائية الخاصة بنا تعمل في مساحة اقتصادية غير معتادة. أسعار المواد ومنتجات الهندسة الميكانيكية للنهج في العالم. تقلل أسعار الوقود بشكل مصطنع في ظل ظروف سوق الكثافة الداخلية في أبعاد عكس العالم. تعزز التعريفات القابلة للتعديل للطاقة الكهربائية والحرارية التركيز في التناقضات الاقتصادية. في مثل هذه الظروف، من غير المرجح أن يتم الاعتماد على الإفصاح عن أي أنماط تؤثر على التغيير في مكون إصلاح تكلفة الإنتاج.

في الوضع الحالي، يبدو أنه من الأسرار إلى حد أكبر لتشغيل أنواع مختلفة من الكميات المادية والمؤشرات الكمية والنوعية، مثل مؤشرات الموثوقية والكفاءة وما إلى ذلك.

2. ظروف البدء لمزيد من تحسين الإصلاح

خدمات. التغييرات المتوسطة الأجل للفرد

خصائص حالة معدات TPP

تقييم الحالة الحالية للطاقة الحرارية في مجال إصلاح الاقتصاد، يمكن الإشارة إلى أنه لمدة 12 عاما (منذ عام 1987)، انخفضت تكاليف الإصلاحات على أساس TPP بنسبة 24٪، والمستوى الفيدرالي للفيدرالية ارتفع المستوى بنسبة 2٪.

خلال نفس الفترة، ارتفعت تكاليف الإصلاحات ككل زيادة من قبل TPP بنسبة 27٪، وفقا لوحدة الطاقة "AO-ENERGO" - بنسبة 23٪، وفي TPP الفيدرالية المستوى الفيدرالي - بنسبة 73٪.

في الوقت نفسه، انخفض عدد ساعات استخدام السعة المثبتة 1.48 مرة.

للفترة من 1999 إلى 2001، ارتفعت التكاليف المحددة المتمثلة في 1 كيلوواط من الطاقة التي تم إصلاحها من TPP الفيدرالية المستوى الفيدرالي بنسبة 3.53 مرة.

تشير هذه البيانات إلى عيوب الاقتصاد

تعتمد كفاءة استخدام المركبات الحركية على كمال عملية النقل وخصائص المركبات الخاصة بالحفظ تحت بعض الحدود التي تميز بقدرتها على أداء الوظائف المطلوبة. أثناء تشغيل السيارة، تدهورت خصائصها الوظيفية تدريجيا بسبب ارتداء، والتآكل، والأضرار التي لحقت الأجزاء، والتعب المادي الذي يتم من خلاله، وما إلى ذلك. هناك أعطال مختلفة في السيارة التي تقلل من كفاءة استخدامها. لمنع ظهور العيوب والقضاء في الوقت المناسب، يتم الحفاظ على السيارة (COM) وإصلاحها.

يتم إجراء الصيانة في المؤسسة من قبل السائقين أنفسهم، وإذا لزم الأمر، قفال على ذلك. يتم استلام تطبيق للإصلاحات من قبل قسم ورشة عمل إصلاح المؤلف (Arms)، الذي يوجه LockSters في منطقة صيانة معينة. مع الوضع الحالي، لا تشكل المؤسسة باستمرار وتيرة الصيانة. على عكس متطلبات منظمة الصيانة في الإعلانات، لا توجد عمليات تفتيش مراقبة للسيارات التي خدمتها إدارة الخدمة. كقاعدة عامة، يتم إرسال السيارات إلى الإصلاحات المصاحبة، نظرا لأن السيارات الخمول في منطقة الخدمة أكثر من الوقت المحدد، وبالتالي إزعاج إيقاع إنتاج الإصلاح. يتم التزود بالوقود، وتغيير زيوت النقل والنقل بالوسائل البدائية، مما يساهم في فقدان المنتجات البترولية القيمة، وانتهاك المعايير الصحية، ومتطلبات الحرائق، وكذلك متطلبات حماية العمل بشكل عام. بالإضافة إلى ذلك، تمنع مثل منظمة العمل هذه المجموعة العادية من الزيوت المستهلكة لتجديدها وإعادة استخدامها.

في منطقة المنطقة والإصلاح، والإضاءة الطبيعية والاصطناعية وكذلك نظام درجة الحرارة أقل بكثير من المعايير المسموح بها. عدم وجود تهوية اصطناعية يؤدي إلى غاز قوي. هذا أيضا انتهاك لمتطلبات السلامة. عدد قليل من قطع الغيار، يؤدي إلى إصلاح سيارة طويلة الأجل. لذلك، تظهر التنظيم الضعيف لصيانة وإصلاح الأسهم المتداول في المقام الأول بما يلي: غياب وقت الزمن هو اعترام مباشرة في المجالات؛ مستوى غير كاف من الميكنة؛ عدم الامتثال لبعض متطلبات السلامة، على وجه الخصوص، عدم كفاية إضاءة المباني الصناعية وغياب التهوية الاصطناعية في المنطقة. بالنظر إلى الدور الهام للسيارات ومراعاة تحليل أنشطة المؤسسة في ضمان الموثوقية التشغيلية الكافية للسهم المتداول يجب أن تختتم ما يلي. تتطلب التنظيم الحالي للصيانة والإصلاحات الحالية من الأسهم المتداول التحسن. إن تطوير تدابير لتحسين تنظيم الإنتاج والخدمات التقنية للمؤسسة ضروري.

اعتمادا على نطاق الأعمال، يتم تنفيذها بواسطة تدفق أو طريقة ميتة. المنظمة هي طريقة ميتة (على الوظائف المتداولة العالمية)، من المستحسن عن مدة مختلفة من البقاء في كل وظيفة. تشمل عيوب هذه الطريقة فقدان كبير في الوقت المناسب على تركيب السيارة لكل مشاركة والكونغرس من ذلك، تلوث الهواء من خلال الغازات الغازية أثناء المناورة والحاجة إلى استخدام عدد كبير من المعدات المتطابقة.

تنص طريقة التدفق للمنظمة على أداء العمل على وظائف العمل المتخصصة في تسلسل محدد مع وقت محدد للعمل. تتيح لك هذه الطريقة تخفيض فقدان الوقت على السيارات المتحركة وانتقال العمال من منشور إلى آخر، بالإضافة إلى استخدام أكثر اقتصاديا مساحة غرفة الإنتاج. عيب طريقة التدفق هو تعقيد التغييرات في نطاق العمل في مكان العمل.

يتم إجراء عمليات صيانة السيارات وفقا لبطاقات التشغيل التكنولوجية. يشيرون إلى اسم العملية، تلك. معايير الشروط والوقت لتنفيذها والأدوات التطبيقية والمعدات، عامل التخصص، تنفيذ ما بعد ونقاط الخدمة. تم تصميم نشر البطاقات التكنولوجية لأداء العمل للتحكم في تعديل وتزييت الكلي أو العقدة.

في السيارات على خطوط الدفق تملأ الخريطة - مخطط ترتيب العمال في الوظائف. خريطة - يحتوي المخطط على معلومات حول عدد العمال، وأداء سطر الخدمة لتحويل وبيانات خرائط ما بعد التكنولوجية.

يمكن أن تكون تنظيم الإنتاج لواء أو بريجاي دائرة. تحت شكل اللواء من المنظمة، تقوم الألوية بأداء العمل على جميع وحدات الماكينات في هذا النوع من الخدمة. بموجب شكل من أشكال التنظيم المنظمة، يتم تنفيذ جميع الأعمال على صون المجاميع المعنية على مواقع إنتاج منفصلة. اعتمادا على برنامج العمل، ينشئ ATP عددا مختلفا من الأقسام الصناعية لأغراض مختلفة. مع برنامج عمل صغير ATP، من الممكن الحفاظ على عدة أنواع من المجاميع على موقع واحد.

في جميع ATP، يمكن دمج المؤامرات أو الألوية للجمع بين مجمعات الإنتاج في الأنواع التالية من العمل: الحفاظ على الآلات وتشخيص حالتها الفنية؛ إصلاح مستمر مباشرة على السيارات؛ الإصلاح الحالي للمجاميع والعقد والأجزاء التي تم تناولها من السيارات.

الاتجاهات الرئيسية لتحسين قاعدة الإصلاح هي:

تحسين نظام الإصلاح الوقائي المخطط، مما سيضمن إشراف واضح ومنع في الوقت المناسب من عمل المعدات، والتي بدورها سيزيد من أدائها، سيزيد من فترات الأورام.

تحسين الإعداد الفني للإصلاح، بما في ذلك تطوير العمليات التكنولوجية النموذجية، وكذلك الدعم المادي.

تحديد فترات الاستبدال المثلى للأجزاء البالية اعتمادا على درجة الاستهلاك وتكاليف الإصلاح المطلوبة.

يجب أن تكون خدمات النقل التكنولوجية وإصلاح ورشة العمل قدر الإمكان، وهي مزودة بمعدات حديثة، مما يسمح باستخدام التكنولوجيا التقدمية، وأشكال متقدمة من منظمة الإنتاج، وسيلة ميكنة وأتمتة عمليات الإنتاج.

يجب ضمان مؤشرات فريق الإصلاح بالتوزيع الصحيح للأعمال بين أعضاء اللواء.

لتقليل تعطل السيارة، سيكون من الضروري استخدام طريقة إصلاح العقدي. إن جوهر الطريقة هو أن العقد والآليات التي تتطلب إصلاحا تتم إزالة واستعيض عن تجديد جديد أو متقدم.

من الضروري أيضا تحسين نظام الإضاءة ودرجة الحرارة في صناديق الإصلاح. توريد أسرع من قطع الغيار.

يهدف تحليل إدارة الإصلاح إلى UP PolymerProm إلى تحديد الإنجازات والعيوب في هذا المجال، مخطط طرق للقضاء على أوجه القصور والتدابير لتحسين نظام PPR في المصنع.

الاتجاهات الرئيسية لتحسين إدارة الإصلاح Polymerprom هي:

1. تنظيم إصلاح المعدات المتخصصة المركزية. يتم تنفيذ هذه الحالة في وجود مركز خدمة من مورد المعدات، حيثما أكثر من 70٪ من معدات الإنتاج الأجنبية.

2. تنظيم الإنتاج المتخصص لقطع الغيار للمعدات. يبدو من الممكن من أجل تقليل تكلفة تصنيع قطع الغيار للمعدات وتحسين جودةها للبحث عن أساس العطاء للشركة المصنعة (الشركات المصنعة) من عدد مؤسسات الأدوات والإصلاح، والتي تكون قادرة على جعل تسمية أجزاء اللازمة للإصلاح.

3. مزيد من التحسن في مؤسسة نظام لإصلاح التخطيطي للمعدات، مما سيضمن إشراف واضح ومنع في الوقت المناسب لعمل المعدات، والتي بدورها سيزيد من إنتاجيتها، ستزيد من فترات التردد.

4. تحسين الإعداد الفني للإصلاح، بما في ذلك تطوير العمليات التكنولوجية النموذجية، وكذلك الدعم المادي.

في ضوء الحجم الصغير للمؤسسة، تتمتع خدمة الإصلاح في Polymerprom أيضا بحجم محدود. لذلك، يبدو أن الوجود الصحيح في مؤسسة خدمة الإصلاح المركزي الحالية التي تنفذ جميع الوظائف لصيانة وإصلاح المعدات.

فيما يتعلق بموظفين خدمة الإصلاح، يتم تطبيق نظام أجر واضح للأجور. هذا الشكل من المكافآت غير فعالة بما فيه الكفاية. الشكل الأكثر فعالية من الأجر هو شكل تعاقدي من الأجر مع إنشاء أقساط وأقساط أقساط، اعتمادا على توافر المعدات لخطأ موظف خدمة الإصلاح، وكذلك في توافر المطالبات لعمل المعدات من رؤساء المؤامرات.

لتحسين كفاءة خدمة الإصلاح، من المستحسن استخدام نظام خدمة الإصلاح الآلي في المؤسسة.

من الضروري أيضا استخدام المبادئ التوجيهية وتوصيات الطبيعة الوطنية على نطاق واسع، وتطوير وتوريد منظمات البحث والمشروعات.

نظام إدارة الإصلاح الآلي هو النظام الفرعي للإدارة الوظيفية، عندما يكون قسم الإدارة التنظيمي والإداري المناسبة، قسم الميكانيكي الرئيسي هو مركز التنسيق الرئيسي والارتباط اللازم في نظام إدارة المؤسسات المتكاملة. إن إدخال هذا النظام الفرعي يجعل من خلال استخدام الكمبيوتر والطرق الرياضية لتحديد الاستراتيجية المثلى لمعدات الصيانة والإصلاح، والتركيز الأمثل لوحدات تخزين العمل وتركيز المعدات لظروف الإنتاج المتخصص لإصلاح أعمال الإصلاح.

بمساعدة نظام لإدارة خدمة الإصلاح الآلي، يجب إنشاء هذه المنظمة لإصلاح وصيانة مؤسسات الحديقة الآلية، والتي ستكون استخدام العمالة والموارد المادية والمالية هي الأمثل، وتعطل المعدات ضئيلة.

بناء على استطلاعات البيانات في وحدات الإصلاح، يتم تطوير النموذج الاقتصادي والتنظيمي لإدارة تصنيع الإصلاح، يتم وضع أشكال موحدة الوثائق وضعت، يتم بناء مخطط تدفق الوثائق، ويجري تطوير نموذج روابط المعلومات، يتم تطوير الأساليب الاقتصادية والرياضية ونماذج ميكنة وأتمتة المستوطنات الاقتصادية، وتكوين الوسائل التقنية. النموذج الاقتصادي والتنظيمي هو أساس النظام الفرعي للصيانة التي يتم إنشاؤها، وتحدد مبادئ أسسها الأداء والتنظيمي لنظام الإدارة، وتأخذ أيضا في الاعتبار الحاجة إلى علاقات حساسة واسعة النطاق، والوفاء بمبادئ حوافز المواد.

عند تصميم نظام إدارة آلي لخدمة الإصلاح، فإن تطوير مجمع العمل المترابط ضروري لحل المشكلات الرئيسية لإنتاج الإصلاح. يركز هذا المجمع من العمل على إنشاء مديري وظيفيين للنظم الفرعية والضرورة لتقديم استخدامها في النظم الفرعية.

تنفذ النظم الفرعية الوظيفية وظائف الإدارة من أجل التحضير التنظيمي والتقني لإنتاج الإصلاح، والتنبؤ والتخطيط الواعد، الجدوى والتخطيط الاقتصادي والتشغيلي، المحاسبة والإبلاغ وتحليل الأنشطة الاقتصادية، وكذلك مراقبة وتنظيم عمل وحدات الإصلاح.

تشمل النظم الفرعية التي توفر النظم الفرعية النظام الفرعي الاقتصادي والتنظيمي والمعلومات والدعم الرياضي والتقني. تتمثل الوظيفة الرئيسية لتوفير النظم الفرعية في تحول جميع المعلومات المتداولة بين النظم الفرعية الوظيفية وحدات الإنتاج لتوليد تأثير تحكم على وحدات الإنتاج في الخدمة الميكانيكية الرئيسية.

يجب أن تنفذ تطوير نظام تحكم آلي لخدمة إصلاح "Polymerprom" من قبل المنظمات المتخصصة بمشاركة مؤسسة العميل أو قوات المؤسسات بحضور عدد كاف من المتخصصين.

عند تصميم النظام الفرعي لنظام لإدارة الإصلاح الآلي، تحتاج إلى إيلاء اهتمام خاص للعمل التالي:

1. إنشاء المحاسبة الآلية للمعدات في المؤامرات والمؤسسات ككل؛ استخدام تشغيل معدات الإنتاج في الوقت المناسب وفي السلطة؛ محاسبة معدات التوقف في الإصلاح؛ فشل وإعطالات كل وحدة من المعدات والعقد الفردية، كتل، أجزاء؛ احتياجات وتوافر وحركة قطع الغيار لأسطول التشغيل من المعدات.

أتمتة الحسابات المخطط لها في العمل على العمل على نظام التخطيط والوقائي على أساس استخدام معدات الحوسبة الحديثة والأساليب الرياضية التطبيقية والمعايير التدريجية لتكاليف المواد والعمالة.

تنظيم تزييت المعدات المنظمة.

تحديد المواعيد النهائية المثلى لاستبدال المعدات البالية اعتمادا على درجة الاستهلاك والتكاليف اللازمة لخدمة الإصلاح.

يعتمد نجاح نظام التحكم الآلي لخدمة الإصلاح على مدى اكتمال المراحل التالية من العمل: تطوير الأحكام العامة؛ مسح ما قبل المشروع (التشخيص) لعمل وحدات الإصلاح؛ التصميم الفني؛ تصميم العمل؛ مقدمة النظام الفرعي.

يتميز إنتاج الإصلاح بعدد من الميزات المحددة التي تعيق عملية الإدارة والتنظيم الرشيد للمكونات الهيكلية (وحدات الإصلاح). وتشمل هذه الميزات، قبل كل شيء، أن غير تجهيز لإصلاح العمل.

ينبغي أن يرافق الإثارة الاقتصادية لسلالة تنفيذ نظام لإدارة الإصلاح الآلي حساب الكفاءة الاقتصادية.

يجب أن تكون إصلاحات الإصلاح والقطارات الميكانيكية وخدمات إصلاح ورش العمل أكثر تخصيصا، ومجهزة بالمعدات الحديثة، مما يسمح باستخدام التكنولوجيا التقدمية، وأشكال متقدمة من منظمة الإنتاج، وسيلة ميكنة وأتمتة عمليات الإنتاج.

يتم توفير مؤشرات فرق الإصلاح من خلال التوزيع الصحيح للأعمال بين أعضاء اللواء، وهي منظمة فعالة للأماكن العمل، واستخدام الأساليب التدريجية لتنظيم الإصلاح والتنظيم الواضح للخدمة الوظيفة.

تكاليف تخفيض احتياطي كبيرة للإصلاح ومعدات التوقف في الإصلاح هو الاستخدام المتعدد للأجزاء.

ترميم الأجزاء يجعل من الممكن الحد من استهلاك الموارد المادية والمالية أثناء إصلاح الأجزاء تصل إلى 60-90٪. غالبا ما تكون تكلفة الأجزاء المستعادة 10-25٪ من تكلفة الجزء الجديد.

استنتاج

عند إجراء أعمال الإصلاح في المؤسسات الصناعية، من الضروري السعي لتحقيق أقصى قدر من التركيز من نفس النوع من العمل في مواقع إنتاج معينة من خدمات الإصلاح. يجب أن يتم إنشاؤها ومجهزة بالكامل وفقا للمهام التي يتم تسليمها إليهم، ونطاق العمل الذي يجب الوفاء به.

الاتجاهات الرئيسية لتحسين خدمة الإصلاح للمؤسسة هي:

تنظيم إصلاح المعدات المتخصصة المركزية؛

تنظيم الإنتاج المتخصص لقطع الغيار للمعدات؛

مزيد من تحسين تخطيط النظام وإصلاح الوقائي للمعدات؛

تحسين الإعداد الفني للإصلاح، بما في ذلك تطوير العمليات التكنولوجية النموذجية، وكذلك الدعم المادي لأعمال الإصلاح؛

تحسين التخطيط، بما في ذلك تجميع جداول العمل لإصلاح العمل.

تم تحسين تنظيم إدارة الإصلاح في المؤسسات في الاتجاهات التالية.

يجب أن تكون خدمات إصلاح المؤسسات أكثر تخصيصا، لتكون مجهزة حديثا أو السماح باستخدام التكنولوجيا التقدمية، والنماذج المتقدمة من منظمة الإنتاج، وسيلة ميكنة وأتمتة عمليات الإنتاج.

الاستخدام الأكثر كفاءة من كتائب الإصلاح المتخصصة. في الوقت نفسه، من المستحسن إنشاء ولين كتابات معقدة تفي بجميع الأعمال المتعلقة بالرعاية التقنية وإصلاح المعدات على مؤامرة الإنتاج المرفقة بالواء.

أساليب الإصلاح التقدمية تشير في المقام الأول إلى العقدي. إن جوهر الطريقة هو أن العقد والآليات التي تتطلب إصلاحا تتم إزالة واستعيض عن تجديد جديد أو متقدم. يسمح استخدام هذه الطريقة للحد إلى الحد الأدنى من المعدات لإصلاح وتحسين جودة الإصلاح وتقليل تكاليف الإصلاح بسبب إمكانية تنظيم أكثر عقلانية لإصلاح العقد والآليات.

كما يتم تكرار تكاليف تخفيض الاحتياطي الهامة لإصلاح ومعدات التوقف في الإصلاح استخدام الأجزاء المتكررة.

قائمة المراجع:

1. باكانوف م.، شيريمت. نظرية التحليل الاقتصادي. - م: المالية والإحصاء، 2011.

2. Latfullin، g.r. نظرية تنظيم: كتاب مدرسي للجامعات / G. R. R. Latfullin، A. V. Rychenko- SPB.: بيتر، 2007.

3. ميلنر، ب. نظرية تنظيم: الكتب المدرسية / ب. ز. ميلنر - م: infra-m، 2008.

4. Terchistnik، ميخائيل Ivanovich Enconomics: برنامج تعليمي لطلاب المؤسسات التعليمية العليا، الطلاب في التخصص 080101 "النظرية الاقتصادية" (REG. مراجعة رقم 404 مؤرخة 03.07.2009، MGUP) / M. I. Torchshnik؛ ولاية بايكال. جامعة الاقتصاد والقانون. - 2nd ed. - موسكو: Infra-M، 2010.

5. sergeev i.v. اقتصاد المؤسسة. - م: المالية والإحصاء، 2013.

6. تحليل الأنشطة الاقتصادية للمنظمات: دليل التدريب / تحت المجموع. إد. D. A. Pankov، E. A. Golovkov. - 2nd إد.، الفعل. - م: المعرفة الجديدة، 2013.

7. تنظيم الإنتاج في المؤسسة (شركة): دراسات. دليل / إد: O. I. Volkov، O. V. Devyatkina - م: Infra-M، 2010.

8. اقتصاد المؤسسة: دراسات. للجامعات من قبل البيئة. متخصص. / [في. يا. Gifinkel et al.]؛ إد. v. يا. gorfinkel، v. A. Schwardar. - 4th ed. - موسكو: يونيتي دانا، 2014.

9. اقتصاد المؤسسة (في المخططات، الجداول، الحسابات): دليل تدريبي للطلاب الذين يدرسون في اتجاه 521600 "الاقتصاد" / V. K. Sklyarenko [وغيرهم]؛ إد. v.k. sklyarenko، v. m. prudnikova. - موسكو: Infra-M، 2010.

10. اقتصاديات المؤسسة (الشركات): كتاب مدرسي لطلاب المؤسسات التعليمية العليا التي تدرس في الاقتصاد. التخصصات / [O. أولا فولكوف وآخرون]؛ إد. O. I. Volkov، O. V. Devyatkina؛ Ros. Econ. أكاد. معهم. g. v. plekhanova. - 3 إد.، بريرب. و أضف. - موسكو: Infra-M، 2009.